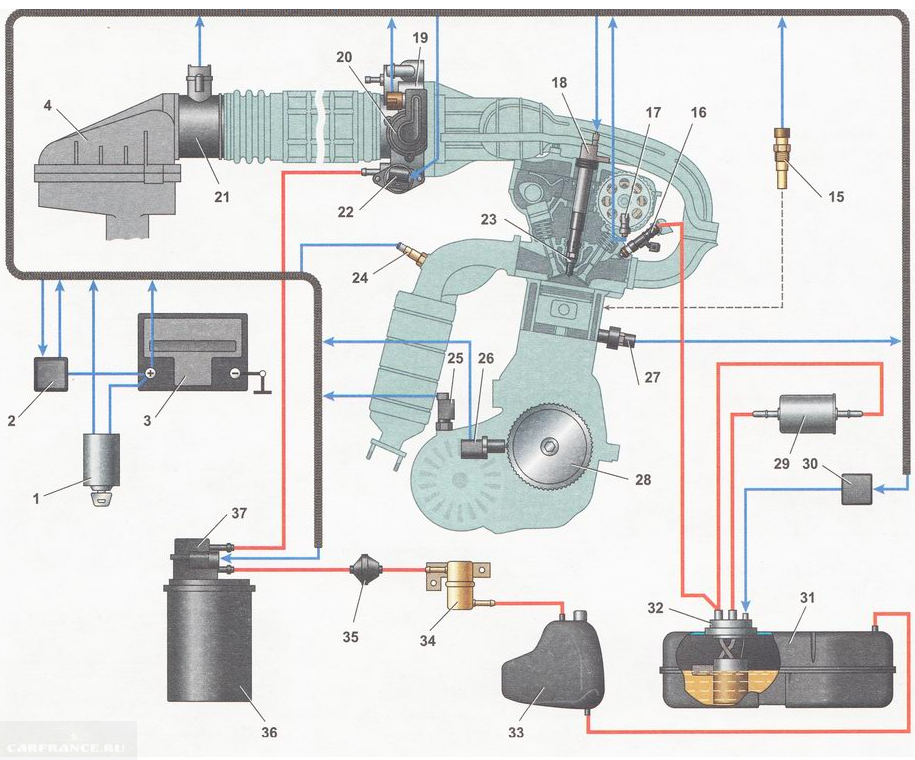

Системы управления двигателем 2112 (l,5i) и 21124 (l,6i) - электронные, с распределенным фазированным впрыском топлива (то есть топливо впрыскивается во впускной трубопровод каждого цилиндра в соответствии с рабочим циклом двигателя). Система управления двигателем состоит из следующих элементов:

ЭБУ (электронный блок управления);

датчики:

1. ДПКВ (датчик положения коленчатого вала);

2. ДПРВ (датчик положения распределительного вала);

3. ДПДЗ (датчик положения дроссельной заслонки);

4. ДД (датчик детонации);

5. ДТОЖ (датчик температуры охлаждающей жидкости);

6. ДМРВ (датчик массового расхода воздуха);

7. Датчик скорости автомобиля;

8. Датчик концентрации кислорода (или двух датчиков для ЕВРО III);

9. Датчик неровной дороги (для ЕВРО III);

исполнительные устройства:

1. Главное реле;

2. Реле топливного насоса;

3. Форсунки;

4. Катушки зажигания на двигателе 21124 (1,6i) или модуль зажигания на двигателе 2112 (1,5i);

5. РХХ (регулятор холостого хода);

6. Реле электровентилятора системы охлаждения;

7. Контрольная лампа неисправности двигателя;

8. Клапан продувки адсорбера;

соединительные провода;

колодка диагностического разъема.

В систему управления двигателем также интегрированы:

автомобильная противоугонная система;

спидометр;

тахометр.

Главный управляющий элемент системы управления двигателем - электронный блок управления (ЭБУ) , или как часто его называют - контроллер, с встроенным микропроцессором. По сути, ЭБУ - это специализированный мини-компьютер, в котором установлена только одна программа - управление двигателем, а датчики и исполнительные устройства образуют периферийное оборудование этого компьютера. ЭБУ получает и анализирует сигналы датчиков. На основе полученных данных ЭБУ рассчитывает управляющие команды и выдает их на исполнительные устройства. В ЭБУ имеется три типа памяти*: постоянное запоминающее устройство (ПЗУ), оперативное запоминающее устройство (ОЗУ) и перепрограммируемое запоминающее устройство (ППЗУ).

ПЗУ - память энергонезависимая (то есть информация в памяти сохраняется при отключении питания), и представляет собой микросхему («чип»)*. Микросхему устанавливают на плату ЭБУ через разъемное соединение - специальную разъем, а не припаивают, как другие элементы. Сделано это с целью унификации ЭБУ для различных моделей автомобилей. В ПЗУ хранится программа вычислений и необходимые для расчета данные (параметры двигателя, передаточные отношения трансмиссии и другие характеристики). Эта информация индивидуальна для каждой модификации автомобиля.

ПРЕДУПРЕЖДЕНИЕ

Неквалифицированное перепрограммирование ПЗУ или перестановка микросхемы от другой модели автомобиля (так называемый чип-тюнинг) может привести к нарушениям в работе двигателя, выходу из строя элементов системы управления двигателем, повреждению двигателя.

В конструкцию ЭБУ заводом-изготовителем могут быть внесены изменения.

В процессе работы ЭБУ контролирует исправность всех элементов и цепей системы управления двигателем. Обнаружив неисправность, ЭБУ переводит систему управления двигателем на резервный режим работы и включает контрольную лампу неисправности двигателя на щитке приборов. Двигатель при этом сможет продолжить работу (кроме случая неисправности датчика положения коленчатого вала, см. ниже), что позволяет доехать до места ремонта своим ходом. Коды обнаруженных неисправностей ЭБУ записывает в ОЗУ. Там же хранится оперативная информация, которую микропроцессор ЭБУ использует при расчетах. При отключении аккумуляторной батареи от бортовой сети автомобиля вся информация, хранящаяся в ОЗУ, будет удалена.

В ППЗУ хранятся коды противоугонной системы автомобиля (иммобилайзера). Этот тип памяти энергонезависим. После активации иммобилайзера ЭБУ блокирует работу системы управления двигателем при попытке запуска двигателя без специальных электронных ключей.

Электронный блок управления (ЭБУ)

ЭБУ, блок управления иммобилайзером, предохранители и реле системы управления двигателем расположены под консолью панели приборов.

ПРИМЕЧАНИЕ

Правая накладка консоли панели приборов снята.

Предназначен для формирования сигналов, по которым ЭБУ синхронизирует свою работу с тактами рабочего процесса двигателя. Поэтому, часто этот датчик называют датчиком синхронизации. Действие датчика основано на принципе индукции - при прохождении мимо сердечника датчика зубьев шкива коленчатого вала в цепи датчика возникают импульсы напряжения переменного тока. Частота появления импульсов соответствует частоте вращения коленчатого вала. Зубья расположены по окружности шкива (через 6°). Два из них отстоят друг от друга на угловом расстоянии 18°. Сделано это для формирования в цепи датчика опорных сигналов - своеобразных точек отчета, относительно которых ЭБУ определяет положение коленчатого вала - верхние мертвые точки в первом/четвертом и втором/третьем цилиндрах. Работа двигателя с неисправным датчиком положения коленчатого вала невозможна. Датчик положения коленчатого вала ремонту не подлежит - в случае неисправности ДПКВ заменяется в сборе.

Датчик положения коленчатого вала (ДПКВ)

Датчик положения распределительного вала (ДПРВ) предназначен для формирования сигнала, по которому ЭБУ определяет верхнюю мертвую точку (ВМТ) поршня первого цилиндра при такте сжатия. Иногда этот датчик называют датчиком фаз. Принцип действия датчика основан на эффекте Холла.

Система холостого хода нужна, чтобы приготовить горючую смесь при малой частоте вращения . При правильной установке холостого хода уменьшится содержание углекислого газа в выхлопных газах, а также ваш двигатель будет работать более надежно.

Рассмотрим установку холостого хода ВАЗ-2110 инжектор

Для начала нужно прогреть мотор до 70-80 градусов. Чтобы это сделать, необходимо проехать 5-7 км, потому что масло не сможет хорошо нагреться в режиме холостого хода. Затем следует найти винт малых оборотов, который также называют «винт количества». Около него находится так называемый «винт качества» - игла, которая регулирует подачу топлива.

Эти два винта понадобятся нам для регулировки. Нужно настроить «винтом количества» заданные обороты – для ВАЗ это 859 оборотов в минуту. Когда будете регулировать «винт качества», нужно добиться максимальной частоты вращения двигателя. Когда число максимальных оборотов будет достигнуто, нужно снизить их до номинального с помощью «винта количества», а затем снова увеличить до максимально «винтом качества».

Устанавливаем «винт качества»

По достижении 840-850 оборотов в минуту следует установить «винт качества» до положения двигателя, когда он граничит с остановкой (его периодически трясет). Затем нужно отвернуть «винт качества» назад на 1/3 оборота и получится более устойчивая работа двигателя на максимально обедненной горючей смеси.

Важно проконтролировать работу системы. При оптимальной настройке нужно отвернуть «винт качества» от конечного положения на 2-2,5 оборота. При вращении «винта качества» обороты должны падать в любую сторону. Воздушный жиклер системы не должен быть загрязнен, а топливный должен быть завернут до упора.

Регулировать нужно основываясь на показаниях термометра и газоанализатора. При правильной регулировке будет поддерживаться допустимый уровень углекислого газа в отработанных газах.

Датчики ВАЗ-2110, 2112 (системы впрыска топлива)

Измеряет количество всасываемого двигателем воздуха в кг/час. Устройство достаточно надежное. Основной враг - влага, всасываемая вместе с воздухом. Основное нарушение работы датчика - завышение показаний, как правило на малых оборотах, на 10 - 20%. Это приводит к неустойчивой работе двигателя на холостом ходу, остановке после мощностных режимов, возможны проблемы с запуском. Завышение показаний датчика на мощностных режимах приводит к "тупости" мотора, к увеличению расхода топлива.

Рис. А

- внешний вид датчика массового расхода воздуха (дет. 2112-1130010)(произв. GM);

Рис. Б

- внешний вид датчика массового расхода воздуха (дет. 21083-1130010-01 или 21083-1130010-10 произв. BOSCH);

Рис. В

- расположение датчика массового расхода воздуха.

ДМРВ, рис. А, (термоанемометрического типа) имеет три чувствительных элемента, установленных в потоке всасываемого воздуха. Один из элементов определяет температуру окружающего воздуха, а два остальных нагреваются до заранее установленной температуры, превышающей температуру окружающего воздуха.

Во время работы двигателя проходящий воздух охлаждает нагревательные элементы. Массовый расход воздуха определяется путем измерения электрической мощности, необходимой для поддержания заданного превышения температуры на нагревательных элементах относительно температуры окружающего воздуха.

Контроллер подает на ДМРВ опорный сигнал 5 В через находящийся внутри контроллера резистор с постоянным сопротивлением. Выходной сигнал с ДМРВ представляет собой сигнал напряжения величиной от 4 до 6 В с изменяющейся частотой. Большой расход воздуха через датчик дает выходной сигнал высокой частоты (скоростной режим). Малый расход воздуха через ДМРВ дает выходной сигнал низкой частоты (холостой ход).

ДМРВ, рис. Б, (термоанемометрического типа) имеет чувствительный элемент, тонкую сетку (мембрану) на основе кремния, установленную в потоке всасываемого воздуха. На сетке располагаются нагревательный резистор и два температурных датчика, установленных перед нагревательным резистором и за ним.

Сигнал ДМРВ представляет собой напряжение постоянного тока, изменяющееся в диапазоне от 1 до 5 В, величина которого зависит от количества воздуха, проходящего через датчик. Во время работы двигателя проходящий воздух охлаждает часть сетки расположенной перед нагревательным резистором. Температурный датчик расположенный перед резистором охлаждается, а температурный датчик расположенный за ним, благодаря подогреву воздуха, сохраняет свою температуру. Дифференциальный сигнал обоих датчиков делает возможным получение характеристической кривой, зависящей от величины потока воздуха. Сигнал вырабатываемый ДМРВ - аналоговый.

Контроллер, получая сигнал от ДМРВ, использует свои таблицы данных и определяет длительность импульса открытия форсунок, которая соответствует сигналу массового расхода воздуха. ДМРВ устанавливается между воздушным фильтром и дроссельным патрубком, рис. В.

Считывает показания с положения педали "газа". Основные враги - завод-изготовитель датчика и мойщики двигателей. Срок службы совершенно непредсказуем. Нарушения в работе датчика проявляются в повышенных оборотах на холостом ходу, в рывках и провалах при малых нагрузках.

Датчик положения дроссельной заслонки установлен на корпусе дроссельного патрубка и имеет механическую связь с осью дроссельной заслонки. Датчик представляет собой резистор потенциометрического типа, на один из выводов которого с контроллера подается опорное напряжение 5 В, а второй вывод соединен с "массой". Третий вывод соединяет подвижный контакт датчика с контроллером, что позволяет контроллеру на основе выходного сигнала с датчика определять положение дроссельной заслонки и с учетом данных других датчиков рассчитывать длительность импульсов на форсунку. При закрытом положении дроссельной заслонки выходной сигнал датчика должен быть в пределах от 0,3 до 0,7 В. При открытии дроссельной заслонки выходной сигнал возрастает, и при полностью открытом дросселе выходное напряжение должно быть выше 4 В.

При резком нажатии на рычаг управления дроссельной заслонкой контроллер воспринимает быстро возрастающее напряжение сигнала с датчика, увеличивает длительность импульсов на форсунки и формирует дополнительные импульсы управления открытия форсунок. Этот режим аналогичен режиму работы ускорительного насоса для двигателей с карбюратором.

Основное функциональное назначение сродни "подсосу" на карбюраторе - чем холоднее мотор, тем богаче топливо. Второе назначение - формирование команды на включение вентилятора охлаждения. Весьма надежен. Основная неисправность - нарушение электрического контакта внутри датчика или нарушение изоляции проводов вблизи датчика болтающимся тросиком "газа". Отказ датчика - включение вентилятора на холодном двигателе, трудность запуска горячего мотора, повышенный расход топлива.

Датчик температуры охлаждающей жидкости (термисторный) устанавливается на впускном патрубке системы охлаждения в потоке охлаждающей жидкости двигателя. Термистор, находящийся внутри датчика, является термистором с "отрицательным температурным коэффициентом" - при нагреве его сопротивление уменьшается. Высокая температура охлаждающей жидкости вызывает низкое сопротивление (70 Ом + 2% при 130 °С), а низкая температура дает высокое сопротивление (100700 Ом ± 2% при -40 °С).

Контроллер подает на датчик температуры охлаждающей жидкости напряжение 5 В через резистор с постоянным сопротивлением, находящимся внутри контроллера. Температуру охлаждающей жидкости контроллер рассчитывает по падению напряжения на датчике, имеющем переменное сопротивление. Падение напряжения большое на холодном двигателе, и низкое - на прогретом.

Зависимость сопротивления датчика от температуры охлаждающей жидкости приведена ниже:

| Температура °С | Сопротивление. ОМ ± 2% |

Надежный элемент. Принцип работы как у пьезо зажигалки. Чем сильнее удар, тем больше напряжение. Отслеживает детонационные стуки двигателя. Отказ или обрыв датчика проявляются в "тупости" мотора и повышенному расходу топлива.

Рис. А

- внешний вид датчика детонации (дет. 2112-3855010 произв. GM);

Рис. Б

- внешний вид датчика детонации (дет. 2112-3855020 произв. BOSCH);

Рис. В

- расположение датчика детонации.

Датчик детонации, рис. А, (частотный) пьезоэлектрического типа устанавливается на блоке двигателя. Во время возникновения детонации в двигателе датчик генерирует сигнал переменного тока с частотой и амплитудой зависящей от уровня детонации. Контроллер подает на ДД опорное напряжение 5 В. Резистор, расположенный внутри датчика, понижает напряжение до 2,5 В. Сопротивление резистора от 330 до 450 Ом. Во время нормальной (без детонации) работы двигателя напряжение на выходе датчика остается постоянным на уровне 2,5 В. При появлении детонации ДД генерирует сигнал переменного тока, который поступает в контроллер по той же цепи, по которой подается опорный сигнал 5 В. Это возможно потому, что опорный сигнал 5 В является напряжением постоянного тока, а обратный сигнал детонации - напряжением переменного тока. Амплитуда и частота сигнала переменного тока ДД зависят от уровня детонации. Контроллер считывает этот сигнал и корректирует угол опережения зажигания для гашения детонации.

Датчик детонации, рис. Б, (широкополосный) пьезокерамического типа устанавливается на блоке двигателя. Во время работы двигателя датчик генерирует сигнал напряжения переменного тока с частотой и амплитудой зависящей от частоты и амплитуды вибрации той части двигателя, на которой установлен датчик. При возникновении детонации амплитуда вибраций определенной частоты повышается, что приводит к увеличению амплитуды выходного сигнала ДД. Контроллер считывает этот сигнал и корректирует угол опережения зажигания для гашения детонации.

Серьезный, но весьма надежный электрохимический прибор. Его задача - определение наличия остатков кислорода в отработавших газах. Есть кислород - бедная топливная смесь, нет кислорода - богатая. Показания датчика используются для корректировки подачи топлива. Категорически запрещается использование этилированного бензина. Выход из строя датчика приводит к увеличению расхода топлива и вредных выбросов.

Датчик концентрации кислорода (2112-3850010-11 или 2112-3850010-20) используется только в паре с нейтрализатором и устанавливается в нижней части приемной трубы глушителя. Когда датчик кислорода находится в холодном состоянии (температура чувствительного элемента датчика меньше 360 С для датчика GM и 150 С - BOSCH) он не выдает никакого напряжения или генерирует медленно меняющееся напряжение, непригодное в качестве сигнала. Датчик кислорода имеет внутренний нагревательный элемент для быстрого подогрева датчика до 360 °С (150 °С) после пуска холодного двигателя. По мере прогрева, датчика, он начинает генерировать быстро меняющееся напряжение от 10 до 950 мВ. В зависимости от типа системы автомобили могут оснащаться датчиком кислорода ф. GM дет. 2112-3850010-11 (аналог ф. BOSCH LZH 24, дет. 2112-3850010-40) или ф. BOSCH LZH 25, дет. 2112-3850010-20. В датчике кислорода ф. GM нагревательный элемент включен постоянно, а в датчике ф. BOSCH LZH 25 нагрев не постоянный (контроллер управляет нагревом в ключевом режиме).

Система с датчиком кислорода может работать в двух режимах:

- В режиме "разомкнутой петли" контроллер рассчитывает длительность импульсов впрыска без учета сигнала с датчика концентрации кислорода. Расчеты производятся на базе опорного сигнала с датчика положения коленвала и сигналов с датчика массового расхода воздуха, датчика температуры охлаждающей жидкости и датчика положения дроссельной заслонки. В режиме "разомкнутой петли" рассчитанная контроллером длительность импульса впрыска определяет соотношение воздух/топливо, отличающееся от 14,7:1. Это характерно для непрогретого двигателя, в этом состоянии для хороших ездовых качеств требуется более богатая смесь.

- Датчик кислорода начинает выдавать сигнал с изменяющимся напряжением (выход за пределы диапазона среднего напряжения около 300... .600 мВ);

- Температура охлаждающей жидкости выше 32 °С;

- Двигатель проработал с момента запуска от б секунд до 5 минут (время может варьировать в зависимости от начальной температуры охлаждающей жидкости). Сигнал с датчика концентрации кислорода подается на контроллер, который в зависимости от содержания кислорода в отработавших газах изменяет количество впрыскиваемого топлива для поддержания постоянного стехиометрического состава смеси. Этот режим является режимом "замкнутой петли".

Информирует контроллер о скорости автомобиля. Надежность средняя. Выход из строя датчика приводит к незначительному ухудшению ездовых характеристик (кроме Дженерал моторс - двигатель глохнет при движении в режиме холостого хода).

Датчик скорости автомобиля (принцип работы основан на эффекте Холла) устанавливается на выходном валу привода спидометра. Контроллер посылает на датчик скорости опорное напряжение 12В. Датчик скорости выдает на контроллер импульсный сигнал, частота которого зависит от скорости движения автомобиля. Датчик скорости участвует в управлении работой системы впрыска. ДС может иметь круглую соединительную колодку (дет. 2112-3847010) или квадратную (дет. 2110-3847010).

Основной датчик, по показаниям которого определяется цилиндр и время подачи топлива и искры. Конструктивно представляет собой кусок магнита с катушкой тонкого провода. Очень вынослив. Датчик работает в паре с зубчатым шкивом коленчатого вала. Отказ датчика - остановка двигателя. В лучшем случае ограничение оборотов двигателя в районе 3500 - 5000 об/мин.

Рис. А

- внешний вид датчика положения коленвала (дет. 2112-3847010);

Рис. Б

- расположение датчика положения коленвала.

Датчик положения коленчатого вала, рис. А, (электромагнитного типа) устанавливается на приливе корпуса масляного насоса на расстоянии (1 ± 0,4) мм от вершины зубцов шкива коленчатого вала. Шкив коленчатого вала имеет 58 зубцов расположенных по окружности. Зубцы равноудалены и расположены через 6°. Для генерирования "импульса синхронизации" два зуба на шкиве отсутствуют. При вращении коленчатого вала зубцы диска изменяют магнитное поле датчика, создавая наведенные импульсы напряжения.

По импульсу синхронизации от датчика положения коленчатого вала, контроллер определяет положение и частоту вращения коленчатого вала и рассчитывает момент срабатывания форсунок и модуля зажигания.

Устанавливается только на 16 - ти клапанном двигателе. Информация используется для организации впрыска топлива в конкретный цилиндр. Отказ датчика переводит топливоподачу в попарно-параллельный режим, что приводит к резкому обогащению топливной смеси.

Датчик фаз устанавливается на двигателе ВАЗ-2112 в верхней части головки блока цилиндров за шкивом впускного распредвала. На шкиве впускного распредвала расположен задающий диск с прорезью. Прохождение прорези через зону действия датчика фаз соответствует открытию впускного клапана первого цилиндра.

Контроллер посылает на датчик фаз опорное напряжение 12В. Напряжение на выходе датчика фаз циклически меняется от значения близкого к 0 (при прохождении прорези задающего диска впускного распредвала через датчик) до напряжения близкого напряжению АКБ (при прохождении через датчик кромки задающего диска). Таким образом при работе двигателя датчик фаз выдает на контроллер импульсный сигнал синхронизирующий впрыск топлива с открытием впускных клапанов.

Потенциометр СО устанавливается на автомобили без нейтрализатора и расположен на автомобилях семейства ВАЗ 2108 в моторном отсеке на щитке передка с левой стороны по ходу движения автомобиля, на автомобилях семейства ВАЗ 2110 - в салоне автомобиля на экране боковом левом. Вращение винта потенциометра СО позволяет регулировать содержание СО в отработавших газах.

Часть автомобилей ВАЗ (в зависимости от комплектации) могут оснащаться системой нейтрализации отработавших газов, основным элементом которой является каталитический нейтрализатор.

Нейтрализатор устанавливается в системе выпуска отработавших газов между приемной трубой и дополнительным глушителем. Применение каталитического нейтрализатора дает значительное снижение выбросов углеводородов, окиси углерода и окислов азота с отработавшими газами при условии точного управления процессом сгорания в двигателе. Наиболее полное сгорание топливовоздушной смеси и максимальная эффективная нейтрализация вышеупомянутых токсичных компонентов отработавших газов обеспечиваются при отношении воздуха к топливу 14,6...14,7 к 1, т.е. 14,6...14.7 кг воздуха на 1 кг топлива. При эксплуатации неисправного двигателя нейтрализатор может выйти из строя из-за тепловых напряжений, которым он подвергается при окислении избыточных количеств углеводородов. Другой возможной причиной выхода из строя нейтрализатора является применение этилированного бензина. Содержащийся в нем тетраэтилсвинец за короткое время выводит из строя датчик кислорода и нейтрализатор. При тепловых напряжениях керамические блоки нейтрализатора могут разрушиться (закупориться), вызвав повышение противодавления. На работающем двигателе (при 2500 об/мин) величина противодавления должна составлять не более 8,62 кПа (измеряется с помощью манометра устанавливаемого в отверстие вместо датчика концентрации кислорода).

- Блок управления иммобилизатора (дет. 21102-3840010);

- Электронный обучающий кодовый ключ (красного цвета) (дет. 21102-3840040);

- Электронный рабочий кодовый ключ (черного цвета) (дет. 21102-3840030);

- Индикатор состояния системы (ИСС)(дет. 21102-3840020).

Противоугонная система (иммобилизатор) предназначена для предотвращения несанкционированного запуска двигателя и состоит из блока управления 1, рис.16, обучающего кодового ключа 2, (красного цвета), рабочего кодового ключа 3 (черного цвета), индикатора состояния системы (ИСС) 4. В иммобилизаторах АПС-4 применяется бесконтактный способ считывания кода ключа при поднесении его к ИСС. Режимы работы и состояния иммобилизатора отображаются при помощи свето-диода и зуммера, расположенного внутри блока управления иммобилизатора.

При включении зажигания контроллер посылает запрос блоку управления иммобилизатора и после получения ответа контроллер определяет наличие иммобилизатора на автомобиле. Если иммобилизатор установлен, контроллер получает от блока управления код-пароль, который сравнивается с информацией, хранящейся в памяти контроллера. По результату анализа кода контроллер принимает решение о возможности запуска и работы двигателя.

Блок управления иммобилизатора и контроллер могут находиться в одном из следующих состояний: - выключенная функция иммобилизации (контроллер и блок управления иммобилизатора "чистые", т.е. не обучены рабочим кодовым ключам); - в этом состоянии запуск двигателя разрешен независимо от иммобилизатора; - включенная функция иммобилизации (контроллер и блок управления иммобилизатора обучены рабочим кодовым ключам) - в этом состоянии запуск двигателя возможен только при получении контроллером правильного пароля от иммобилизатора.

После изготовления иммобилизатор и контроллер находятся в "чистом" состоянии. Это означает, что в их память не записан код обучающего ключа. Иммобилизатор воспринимает любой обучающий ключ и находится в таком состоянии до первого успешного проведения процедуры обучения рабочих кодовых ключей. После завершения процедуры обучения, обучающий ключ, которым она выполнялась, становится для данного иммобилизатора "своим" и иммобилизатор и контроллер выходят из "чистого" состояния. В дальнейшем процедуру обучения рабочим кодовым ключам необходимо проводить только "своим" обучающим ключом. При неисправности контроллера или блока управления иммобилизатора для замены необходимо использовать "чистый" (необученный) контроллер или блок управления. После замены необходимо провести процедуру обучения рабочим кодовым ключам "своим" обучающим ключом.

Эффективная работа инжекторного двигателя обеспечивается набором датчиков. Все они подключаются к . Хэтчбеки «Лада» семейства «2112» выпускались только с инжекторными двигателями, и две разновидности этих ДВС являются 16-клапанными. О них речь пойдёт дальше. Все датчики ВАЗ-2112, их расположение и внешность будут показаны на фото.

Датчик избыточного давления масла, не подключаемый к ЭБУ, у нас показан на видео.

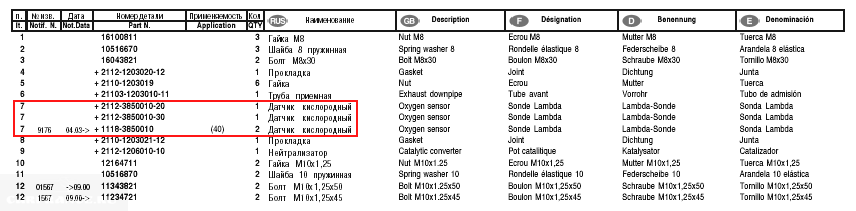

Определять артикулы датчиков нужно не по модели двигателя и даже не по нормам Евро, а только по блоку ЭБУ.

Разновидности датчиков концентрации кислорода (ДКК)

Число датчиков кислорода может равняться двум или одному – всё зависит от норм экологии. Также АвтоВАЗ использовал две разновидности датчиков – 0 258 005 133, 0 258 006 537 (артикулы BOSCH). Первые из них совместимы с контроллерами BOSCH M1.5.4, MP7.0 и Январь 5.1. Более новые датчики подключались к ЭБУ BOSCH M7.9.7 (Январь 7.2). Датчики двух разных типов отличаются даже внешне.

› Датчики инжектора ВАЗ 8vБлок ЭБУ в «Десятках ВАЗ» находится под пластиковой крышкой. Она расположена возле ступни переднего пассажира.

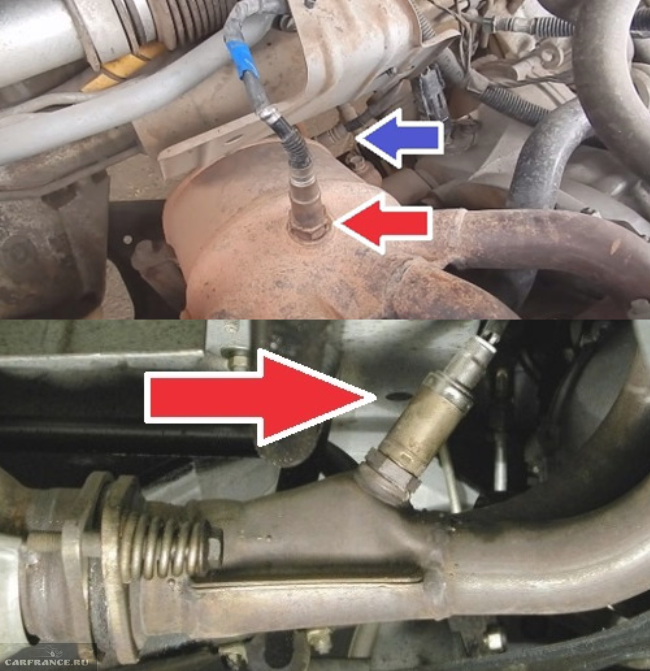

Красной стрелкой у нас отмечен первый, то есть основной датчик. Верхнее фото соответствует двигателю 21124 (1,6 л).

Местоположение датчиков (21124 и 21120)

(1,5 л) могли отвечать стандарту Евро-3, и тогда за основным датчиком приваривался «удлинённый» катализатор. Второй датчик находился за ним, то есть за «банкой». Уточним:

- Стандарту Евро-2 соответствует конструкция с одним датчиком (основным);

- При переходе к нормам Евро-3 добавился второй датчик (синяя стрелка).

Кстати сказать, 24-й мотор может отвечать нормам Евро-4.

Основной набор датчиков 16-ти клапанных двигателей ВАЗ-2112

Блок ЭБУ должен контролировать множество параметров сразу. Самой важной информацией будет положение коленвала. Можно отключить все датчики, кроме , и это не приведёт к прекращению работы двигателя.

Датчики, подключаемые к ЭБУ

Перечислим все элементы по одному:

- 15 – ;

- 17 – . Принцип работы – эффект Холла. Контролируется положение распредвала. О .;

- 20 – ДПДЗ. Резистор, закреплённый на дроссельном узле 19. Измеряется угол отклонения дроссельной заслонки;

- 21 – ДМРВ. Датчик, соединённый с корпусом фильтра. Контролирует расход воздуха, ;

- 22 – РХХ. Не датчик, а регулятор (электромагнит). Используется в режиме холостого хода. О . О замене РХХ здесь.;

- 24 – лямбда-зонд или датчик кислорода (см. выше) ;

- 25 – . Закреплён в прорези КПП. Принцип работы – эффект Холла;

- 26 – ДПКВ. Электромагнитный датчик. Контролируется положение коленвала;

- 27 – .

Рассмотрим, как все элементы выглядят вживую. Показаны снимки датчиков ВАЗ-2112 (16-клапанный ДВС).

Каждый элемент легко будет найти под капотом

Всё, что сказано выше, справедливо для двух двигателей сразу – для агрегатов 21124 и 21120 (1,6 и 1,5 л).

Нельзя откручивать датчик ДТОЖ, . А отключить датчик – значит отключить разъём, но не демонтировать сам датчик.

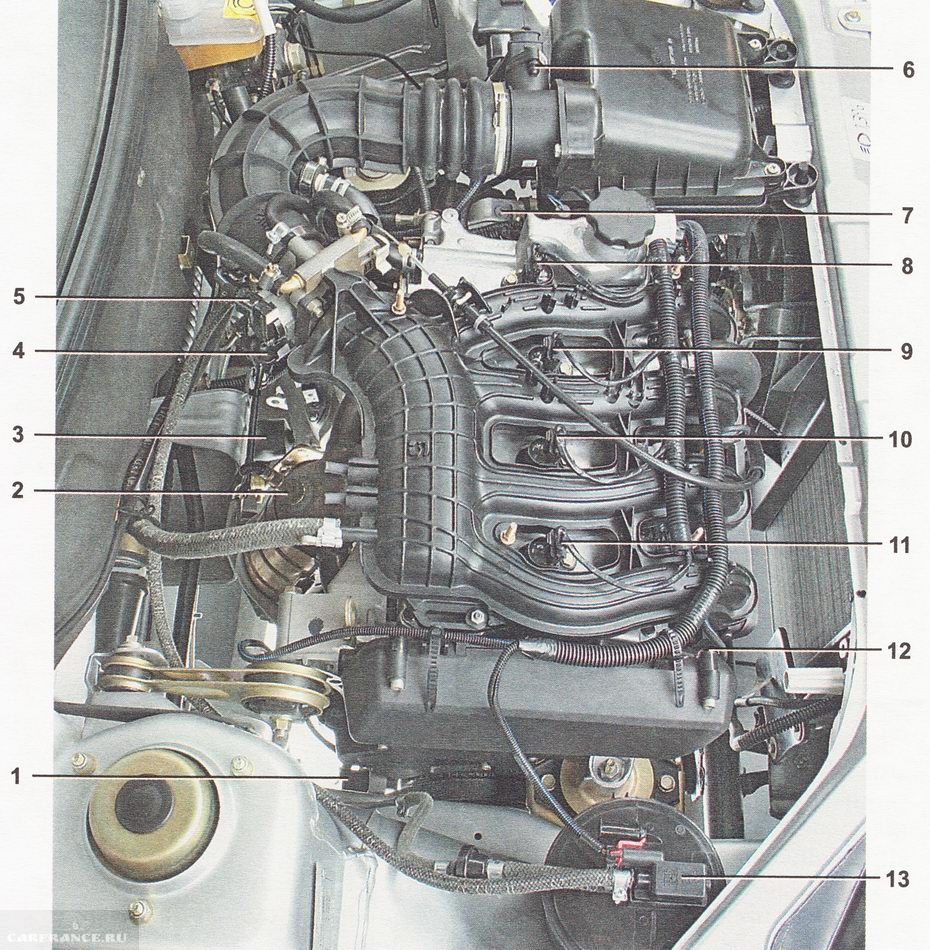

Где какой датчик находится — подкапотная схема

Посмотрим на ещё одну картинку.

Подкапотное пространство и мотор 21124

Важно понять, где находятся следующие элементы:

- ДПКВ;

- Лямбда-зонд;

- Датчик скорости;

- РХХ;

- ДПДЗ;

- ДМРВ;

- ДТОЖ.

Местоположение датчика фаз указано в предыдущей главе.

Никогда не откручивайте датчик скорости. Будет сложно установить его так, чтобы сохранить герметичность.

Артикулы

Для сначала использовалось обозначение 21120-3850010. Затем появился артикул с цифрами 1118 (см. фото). Похоже, он относится к датчику нового типа. Проще будет использовать артикулы BOSCH.

Датчик массового расхода воздуха

Измеряет количество всасываемого двигателем воздуха в кг/час. Устройство достаточно надежное. Основной враг - влага, всасываемая вместе с воздухом. Основное нарушение работы датчика - завышение показаний, как правило на малых оборотах, на 10 - 20%. Это приводит к неустойчивой работе двигателя на холостом ходу, остановке после мощностных режимов, возможны проблемы с запуском. Завышение показаний датчика на мощностных режимах приводит к "тупости" мотора, к увеличению расхода топлива.

Рис. А - внешний вид датчика массового расхода воздуха (дет. 2112-1130010)(произв. GM); Рис. Б - внешний вид датчика массового расхода воздуха (дет. 21083-1130010-01 или 21083-1130010-10 произв. BOSCH); Рис. В - расположение датчика массового расхода воздуха.

ДМРВ, рис. А, (термоанемометрического типа) имеет три чувствительных элемента, установленных в потоке всасываемого воздуха. Один из элементов определяет температуру окружающего воздуха, а два остальных нагреваются до заранее установленной температуры, превышающей температуру окружающего воздуха.

Во время работы двигателя проходящий воздух охлаждает нагревательные элементы. Массовый расход воздуха определяется путем измерения электрической мощности, необходимой для поддержания заданного превышения температуры на нагревательных элементах относительно температуры окружающего воздуха.

Контроллер подает на ДМРВ опорный сигнал 5 В через находящийся внутри контроллера резистор с постоянным сопротивлением. Выходной сигнал с ДМРВ представляет собой сигнал напряжения величиной от 4 до 6 В с изменяющейся частотой. Большой расход воздуха через датчик дает выходной сигнал высокой частоты (скоростной режим). Малый расход воздуха через ДМРВ дает выходной сигнал низкой частоты (холостой ход).

ДМРВ, рис. Б, (термоанемометрического типа) имеет чувствительный элемент, тонкую сетку (мембрану) на основе кремния, установленную в потоке всасываемого воздуха. На сетке располагаются нагревательный резистор и два температурных датчика, установленных перед нагревательным резистором и за ним.

Сигнал ДМРВ представляет собой напряжение постоянного тока, изменяющееся в диапазоне от 1 до 5 В, величина которого зависит от количества воздуха, проходящего через датчик. Во время работы двигателя проходящий воздух охлаждает часть сетки расположенной перед нагревательным резистором. Температурный датчик расположенный перед резистором охлаждается, а температурный датчик расположенный за ним, благодаря подогреву воздуха, сохраняет свою температуру. Дифференциальный сигнал обоих датчиков делает возможным получение характеристической кривой, зависящей от величины потока воздуха. Сигнал вырабатываемый ДМРВ - аналоговый.

Контроллер, получая сигнал от ДМРВ, использует свои таблицы данных и определяет длительность импульса открытия форсунок, которая соответствует сигналу массового расхода воздуха. ДМРВ устанавливается между воздушным фильтром и дроссельным патрубком, рис. В.

Датчик положения дроссельной заслонки

Считывает показания с положения педали "газа". Основные враги - завод-изготовитель датчика и мойщики двигателей. Срок службы совершенно непредсказуем. Нарушения в работе датчика проявляются в повышенных оборотах на холостом ходу, в рывках и провалах при малых нагрузках.

Датчик положения дроссельной заслонки установлен на корпусе дроссельного патрубка и имеет механическую связь с осью дроссельной заслонки. Датчик представляет собой резистор потенциометрического типа, на один из выводов которого с контроллера подается опорное напряжение 5 В, а второй вывод соединен с "массой". Третий вывод соединяет подвижный контакт датчика с контроллером, что позволяет контроллеру на основе выходного сигнала с датчика определять положение дроссельной заслонки и с учетом данных других датчиков рассчитывать длительность импульсов на форсунку. При закрытом положении дроссельной заслонки выходной сигнал датчика должен быть в пределах от 0,3 до 0,7 В. При открытии дроссельной заслонки выходной сигнал возрастает, и при полностью открытом дросселе выходное напряжение должно быть выше 4 В.

При резком нажатии на рычаг управления дроссельной заслонкой контроллер воспринимает быстро возрастающее напряжение сигнала с датчика, увеличивает длительность импульсов на форсунки и формирует дополнительные импульсы управления открытия форсунок. Этот режим аналогичен режиму работы ускорительного насоса для двигателей с карбюратором.

Датчик температуры охлаждающей жидкости

Основное функциональное назначение сродни "подсосу" на карбюраторе - чем холоднее мотор, тем богаче топливо. Второе назначение - формирование команды на включение вентилятора охлаждения. Весьма надежен. Основная неисправность - нарушение электрического контакта внутри датчика или нарушение изоляции проводов вблизи датчика болтающимся тросиком "газа". Отказ датчика - включение вентилятора на холодном двигателе, трудность запуска горячего мотора, повышенный расход топлива.

Датчик температуры охлаждающей жидкости (термисторный) устанавливается на впускном патрубке системы охлаждения в потоке охлаждающей жидкости двигателя. Термистор, находящийся внутри датчика, является термистором с "отрицательным температурным коэффициентом" - при нагреве его сопротивление уменьшается. Высокая температура охлаждающей жидкости вызывает низкое сопротивление (70 Ом + 2% при 130 °С), а низкая температура дает высокое сопротивление (100700 Ом ± 2% при -40 °С).

Контроллер подает на датчик температуры охлаждающей жидкости напряжение 5 В через резистор с постоянным сопротивлением, находящимся внутри контроллера. Температуру охлаждающей жидкости контроллер рассчитывает по падению напряжения на датчике, имеющем переменное сопротивление. Падение напряжения большое на холодном двигателе, и низкое - на прогретом.

Датчик детонации

Надежный элемент. Принцип работы как у пьезо зажигалки. Чем сильнее удар, тем больше напряжение. Отслеживает детонационные стуки двигателя. Отказ или обрыв датчика проявляются в "тупости" мотора и повышенному расходу топлива.

Рис. А - внешний вид датчика детонации (дет. 2112-3855010 произв. GM); Рис. Б - внешний вид датчика детонации (дет. 2112-3855020 произв. BOSCH); Рис. В - расположение датчика детонации.

Датчик детонации, рис. А, (частотный) пьезоэлектрического типа устанавливается на блоке двигателя. Во время возникновения детонации в двигателе датчик генерирует сигнал переменного тока с частотой и амплитудой зависящей от уровня детонации. Контроллер подает на ДД опорное напряжение 5 В. Резистор, расположенный внутри датчика, понижает напряжение до 2,5 В. Сопротивление резистора от 330 до 450 Ом. Во время нормальной (без детонации) работы двигателя напряжение на выходе датчика остается постоянным на уровне 2,5 В. При появлении детонации ДД генерирует сигнал переменного тока, который поступает в контроллер по той же цепи, по которой подается опорный сигнал 5 В. Это возможно потому, что опорный сигнал 5 В является напряжением постоянного тока, а обратный сигнал детонации - напряжением переменного тока. Амплитуда и частота сигнала переменного тока ДД зависят от уровня детонации. Контроллер считывает этот сигнал и корректирует угол опережения зажигания для гашения детонации.

Датчик детонации, рис. Б, (широкополосный) пьезокерамического типа устанавливается на блоке двигателя. Во время работы двигателя датчик генерирует сигнал напряжения переменного тока с частотой и амплитудой зависящей от частоты и амплитуды вибрации той части двигателя, на которой установлен датчик. При возникновении детонации амплитуда вибраций определенной частоты повышается, что приводит к увеличению амплитуды выходного сигнала ДД. Контроллер считывает этот сигнал и корректирует угол опережения зажигания для гашения детонации.

Датчик кислорода

Серьезный, но весьма надежный электрохимический прибор. Его задача - определение наличия остатков кислорода в отработавших газах. Есть кислород - бедная топливная смесь, нет кислорода - богатая. Показания датчика используются для корректировки подачи топлива. Категорически запрещается использование этилированного бензина. Выход из строя датчика приводит к увеличению расхода топлива и вредных выбросов.

Датчик концентрации кислорода (2112-3850010-11 или 2112-3850010-20) используется только в паре с нейтрализатором и устанавливается в нижней части приемной трубы глушителя. Когда датчик кислорода находится в холодном состоянии (температура чувствительного элемента датчика меньше 360 С для датчика GM и 150 С - BOSCH) он не выдает никакого напряжения или генерирует медленно меняющееся напряжение, непригодное в качестве сигнала. Датчик кислорода имеет внутренний нагревательный элемент для быстрого подогрева датчика до 360 °С (150 °С) после пуска холодного двигателя. По мере прогрева, датчика, он начинает генерировать быстро меняющееся напряжение от 10 до 950 мВ. В зависимости от типа системы автомобили могут оснащаться датчиком кислорода ф. GM дет. 2112-3850010-11 (аналог ф. BOSCH LZH 24, дет. 2112-3850010-40) или ф. BOSCH LZH 25, дет. 2112-3850010-20. В датчике кислорода ф. GM нагревательный элемент включен постоянно, а в датчике ф. BOSCH LZH 25 нагрев не постоянный (контроллер управляет нагревом в ключевом режиме).

Система с датчиком кислорода может работать в двух режимах:

В режиме "разомкнутой петли" контроллер рассчитывает длительность импульсов впрыска без учета сигнала с датчика концентрации кислорода. Расчеты производятся на базе опорного сигнала с датчика положения коленвала и сигналов с датчика массового расхода воздуха, датчика температуры охлаждающей жидкости и датчика положения дроссельной заслонки. В режиме "разомкнутой петли" рассчитанная контроллером длительность импульса впрыска определяет соотношение воздух/топливо, отличающееся от 14,7:1. Это характерно для непрогретого двигателя, в этом состоянии для хороших ездовых качеств требуется более богатая смесь.

Система остается в в режиме "разомкнутой петли" до выполнения следующих условий:

Датчик кислорода начинает выдавать сигнал с изменяющимся напряжением (выход за пределы диапазона среднего напряжения около 300… .600 мВ);

Температура охлаждающей жидкости выше 32 °С;

Двигатель проработал с момента запуска от б секунд до 5 минут (время может варьировать в зависимости от начальной температуры охлаждающей жидкости). Сигнал с датчика концентрации кислорода подается на контроллер, который в зависимости от содержания кислорода в отработавших газах изменяет количество впрыскиваемого топлива для поддержания постоянного стехиометрического состава смеси. Этот режим является режимом "замкнутой петли".

В режиме "замкнутой петли" контроллер рассчитывает длительность импульса впрыска по данным тех же датчиков, что и для режима "разомкнутой петли" и дополнительно использует сигнал с датчика концентрации кислорода. Сигнал с датчика концентрации кислорода позволяет контроллеру производить точный расчет длительности импульса впрыска для строгого поддержания соотношения воздух/топливо -14,7:1, обеспечивающего максимальную эффективность работы каталитического нейтрализатора.

Датчик скорости

Информирует контроллер о скорости автомобиля. Надежность средняя. Выход из строя датчика приводит к незначительному ухудшению ездовых характеристик (кроме Дженерал моторс - двигатель глохнет при движении в режиме холостого хода).

Датчик скорости автомобиля (принцип работы основан на эффекте Холла) устанавливается на выходном валу привода спидометра. Контроллер посылает на датчик скорости опорное напряжение 12В. Датчик скорости выдает на контроллер импульсный сигнал, частота которого зависит от скорости движения автомобиля. Датчик скорости участвует в управлении работой системы впрыска. ДС может иметь круглую соединительную колодку (дет. 2112-3847010) или квадратную (дет. 2110-3847010).

Датчик положения коленчатого вала

Основной датчик, по показаниям которого определяется цилиндр и время подачи топлива и искры. Конструктивно представляет собой кусок магнита с катушкой тонкого провода. Очень вынослив. Датчик работает в паре с зубчатым шкивом коленчатого вала. Отказ датчика - остановка двигателя. В лучшем случае ограничение оборотов двигателя в районе 3500 - 5000 об/мин.

Рис. А - внешний вид датчика положения коленвала (дет. 2112-3847010); Рис. Б - расположение датчика положения коленвала.

Датчик положения коленчатого вала, рис. А, (электромагнитного типа) устанавливается на приливе корпуса масляного насоса на расстоянии (1 ± 0,4) мм от вершины зубцов шкива коленчатого вала. Шкив коленчатого вала имеет 58 зубцов расположенных по окружности. Зубцы равноудалены и расположены через 6°. Для генерирования "импульса синхронизации" два зуба на шкиве отсутствуют. При вращении коленчатого вала зубцы диска изменяют магнитное поле датчика, создавая наведенные импульсы напряжения.

По импульсу синхронизации от датчика положения коленчатого вала, контроллер определяет положение и частоту вращения коленчатого вала и рассчитывает момент срабатывания форсунок и модуля зажигания.

Датчик фаз

Устанавливается только на 16 - ти клапанном двигателе. Информация используется для организации впрыска топлива в конкретный цилиндр. Отказ датчика переводит топливоподачу в попарно-параллельный режим, что приводит к резкому обогащению топливной смеси.

Датчик фаз устанавливается на двигателе ВАЗ-2112 в верхней части головки блока цилиндров за шкивом впускного распредвала. На шкиве впускного распредвала расположен задающий диск с прорезью. Прохождение прорези через зону действия датчика фаз соответствует открытию впускного клапана первого цилиндра.

Контроллер посылает на датчик фаз опорное напряжение 12В. Напряжение на выходе датчика фаз циклически меняется от значения близкого к 0 (при прохождении прорези задающего диска впускного распредвала через датчик) до напряжения близкого напряжению АКБ (при прохождении через датчик кромки задающего диска). Таким образом при работе двигателя датчик фаз выдает на контроллер импульсный сигнал синхронизирующий впрыск топлива с открытием впускных клапанов.

Потенциометр CO

Потенциометр СО устанавливается на автомобили без нейтрализатора и расположен на автомобилях семейства ВАЗ 2108 в моторном отсеке на щитке передка с левой стороны по ходу движения автомобиля, на автомобилях семейства ВАЗ 2110 - в салоне автомобиля на экране боковом левом. Вращение винта потенциометра СО позволяет регулировать содержание СО в отработавших газах.

Система нейтрализации отработавших газов

Часть автомобилей ВАЗ (в зависимости от комплектации) могут оснащаться системой нейтрализации отработавших газов, основным элементом которой является каталитический нейтрализатор.

Нейтрализатор устанавливается в системе выпуска отработавших газов между приемной трубой и дополнительным глушителем. Применение каталитического нейтрализатора дает значительное снижение выбросов углеводородов, окиси углерода и окислов азота с отработавшими газами при условии точного управления процессом сгорания в двигателе. Наиболее полное сгорание топливовоздушной смеси и максимальная эффективная нейтрализация вышеупомянутых токсичных компонентов отработавших газов обеспечиваются при отношении воздуха к топливу 14,6…14,7 к 1, т.е. 14,6…14.7 кг воздуха на 1 кг топлива. При эксплуатации неисправного двигателя нейтрализатор может выйти из строя из-за тепловых напряжений, которым он подвергается при окислении избыточных количеств углеводородов. Другой возможной причиной выхода из строя нейтрализатора является применение этилированного бензина. Содержащийся в нем тетраэтилсвинец за короткое время выводит из строя датчик кислорода и нейтрализатор. При тепловых напряжениях керамические блоки нейтрализатора могут разрушиться (закупориться), вызвав повышение противодавления. На работающем двигателе (при 2500 об/мин) величина противодавления должна составлять не более 8,62 кПа (измеряется с помощью манометра устанавливаемого в отверстие вместо датчика концентрации кислорода).

Противоугонная система апс-4

Блок управления иммобилизатора (дет. 21102-3840010);

Электронный обучающий кодовый ключ (красного цвета) (дет. 21102-3840040);

Электронный рабочий кодовый ключ (черного цвета) (дет. 21102-3840030);

Индикатор состояния системы (ИСС)(дет. 21102-3840020).

Автомобильная противоугонная система АПС-4 устанавливается на автомобили семейства ВАЗ-2108, 2110 и ВАЗ-21214, оснащенные системой распределенного впрыска топлива с контроллерами Ml. 5.4, M1.5.4N, МР7.0 ф.Бош, Январь 5.1…

Противоугонная система (иммобилизатор) предназначена для предотвращения несанкционированного запуска двигателя и состоит из блока управления 1, рис.16, обучающего кодового ключа 2, (красного цвета), рабочего кодового ключа 3 (черного цвета), индикатора состояния системы (ИСС) 4. В иммобилизаторах АПС-4 применяется бесконтактный способ считывания кода ключа при поднесении его к ИСС. Режимы работы и состояния иммобилизатора отображаются при помощи свето-диода и зуммера, расположенного внутри блока управления иммобилизатора.

При включении зажигания контроллер посылает запрос блоку управления иммобилизатора и после получения ответа контроллер определяет наличие иммобилизатора на автомобиле. Если иммобилизатор установлен, контроллер получает от блока управления код-пароль, который сравнивается с информацией, хранящейся в памяти контроллера. По результату анализа кода контроллер принимает решение о возможности запуска и работы двигателя.

Блок управления иммобилизатора и контроллер могут находиться в одном из следующих состояний: - выключенная функция иммобилизации (контроллер и блок управления иммобилизатора "чистые", т.е. не обучены рабочим кодовым ключам); - в этом состоянии запуск двигателя разрешен независимо от иммобилизатора; - включенная функция иммобилизации (контроллер и блок управления иммобилизатора обучены рабочим кодовым ключам) - в этом состоянии запуск двигателя возможен только при получении контроллером правильного пароля от иммобилизатора.

После изготовления иммобилизатор и контроллер находятся в "чистом" состоянии. Это означает, что в их память не записан код обучающего ключа. Иммобилизатор воспринимает любой обучающий ключ и находится в таком состоянии до первого успешного проведения процедуры обучения рабочих кодовых ключей. После завершения процедуры обучения, обучающий ключ, которым она выполнялась, становится для данного иммобилизатора "своим" и иммобилизатор и контроллер выходят из "чистого" состояния. В дальнейшем процедуру обучения рабочим кодовым ключам необходимо проводить только "своим" обучающим ключом. При неисправности контроллера или блока управления иммобилизатора для замены необходимо использовать "чистый" (необученный) контроллер или блок управления. После замены необходимо провести процедуру обучения рабочим кодовым ключам "своим" обучающим ключом.

5 лет Метки: датчики инжектора ваз 8v