«Тело болта в соединении должно работать исключительно на растяжение!» — эту аксиому надежно «вложил» тридцать лет назад в мою голову замечательный преподаватель дисциплины «Детали Машин» Виктор Павлович Добровольский. Если болтовое соединение...

Нагружено сдвигающей силой, то ее должна компенсировать сила трения между деталями, возникающая при затяжке. Если сдвигающая сила значительна и превосходит силу трения, то необходимо при проектировании узла применить штифты, шпонки, сухари или иные элементы, которые должны воспринять на себя сдвиг. Болт в «правильном» с точки зрения инженера-механика соединении никогда не должен работать на смятие и тем более на срез. У проектировщиков-строителей – это не аксиома, а «болт – на срез» — в порядке вещей и обыденность… Но да ладно – болт он и в Африке болт – хоть у механика, хоть у строителя!

Этот метод использовался в критических приложениях, таких как головка цилиндров и болты стержней, чтобы обеспечить достижение высоких предварительных нагрузок. Однако из-за стоимости инструментов, необходимых для использования этого метода, широко распространенное применение этого метода маловероятно.

Метод растягивания болта. Проблема, связанная с затягиванием больших болтов, заключается в том, что требуются очень высокие моменты затяжки. Хотя это может быть частично преодолено с помощью гидравлических динамометрических ключей, использование гидравлических натяжных устройств является обычным явлением для болтов диаметром более 20 мм. Гидравлическое масло из небольшого насоса воздействует на гидравлический цилиндр, который, в свою очередь, воздействует на съемник. Это передается на болт, в результате чего происходит расширение.

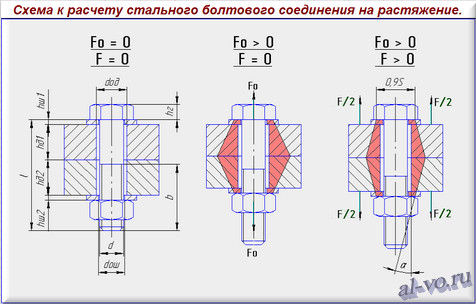

Рассмотрим три схемы, изображенные на рисунке.

На левой схеме показано собранное болтовое соединение до затяжки Fo=0 и до приложения внешней нагрузки F=0.

На средней схеме изображено соединение после затяжки – Fo>0; F=0. Обратите внимание, что пакет из соединяемых деталей стал тоньше, он сжался, как пружина, а болт удлинился тоже как пружина и запасся потенциальной энергией.

Затем гайку можно поворачивать вручную с помощью встроенного гнезда с помощью автомата. Управление гидравлическим давлением эффективно контролирует предварительную нагрузку в болте. Небольшое количество сокращения предварительной нагрузки, однако, происходит, когда давление удаляется, когда гайка упруго деформируется под нагрузкой. Проблема заключается в устранении гайки, подвергнутой коррозии болтам.

Затягивание тепла Затягивание тепла использует характеристики теплового расширения болта. Болт нагревается и расширяется: гайка индексируется, и система позволяет остыть. По мере того как болт пытается сжимать его, он ограничен продольно зажатым материалом и результатами предварительной нагрузки. Способы нагрева включают в себя прямое пламя, оболочку нагревательной катушки и элементы сопротивления углерода. Процесс медленный, особенно если измерять деформацию в болте, так как система должна вернуться к температуре окружающей среды для каждого измерения.

Болтовое соединение, изображенное на правой схеме, показано после затяжки и приложения внешней силы (рабочее состояние соединения) — Fo>0; F>0. Болт еще больше удлинился, при этом пакет из деталей стал толще, чем на средней схеме, но тоньше, чем на левой. Если внешняя сила F будет нарастать и достигнет критического значения, то произойдет раскрытие стыка, при этом болт может еще не начать разрушаться.

Это не широко используемый метод и обычно используется только на очень больших болтах. Методы определения напряжений Эта категория включает использование специальных болтов с указанием нагрузки, индикаторов нагрузки и использования методов, которые определяют изменение длины крепежа. Существует множество способов натяжения болтов, которые могут быть косвенно измерены, и представленная здесь дискуссия не является исчерпывающей.

Были разработаны специальные болты, которые дадут указание на силу в болте. Под головкой калибровочного штифта сохраняется рота, которая свободно вращается в очень точно заданном промежутке. Крепеж растягивается эластично, в то время как калибровочный штифт не перемещается, так как он не испытывает нагрузки. Поскольку затяжка продолжается, болт будет растягиваться достаточно, чтобы устранить зазор и предотвратить поворот роты. Это указывает на правильность загрузки болта.

Запускаем Excel – приступаем к расчету болтового соединения!

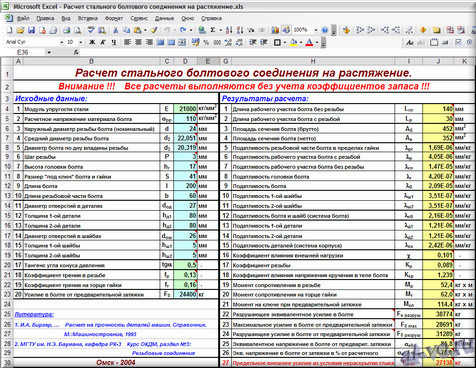

Итак, приступим непосредственно к расчетам. На рисунке, расположенном ниже, представлен общий вид листа Excel с программой для расчета болтового соединения.

В левой таблице в бирюзовых и светло-зеленых ячейках записываем исходные данные. В правой таблице в светло-желтых ячейках считываем промежуточные и окончательные результаты расчетов.

Другой проприетарный крепеж использует аналогичный метод. Использование прокладки с индикатором нагрузки широко распространено в строительной технике. Такие шайбы имеют небольшие приподнятые точки на их поверхности, которые пластически деформируются под нагрузкой. Правильная предварительная нагрузка достигается, когда между шайбой и нижней частью болта имеется заданный зазор. Это измеряется с помощью щупов. Как правило, они не используются в машиностроении, но широко применяются в строительстве.

Расширение, которое испытывает болт, можно измерить либо с помощью микрометра, либо с помощью более сложных средств, например, с использованием ультразвука. Расширение может быть связано с предварительной нагрузкой либо напрямую, путем калибровки, либо косвенно путем вычисления. Если используется ультразвуковое измерение, конец хвостовика болта и головка могут потребовать поверхностного шлифования, чтобы получить хороший акустический отражатель.

Общий список исходных данных содержит двадцать значений.

При наведении курсором мыши на ячейки для записи значений исходных параметров «всплывают» подсказки, разнообразные таблицы, рекомендации позволяющие облегчить определение этих значений. Вам не придется «рыскать» по справочникам или каким-то иным источникам информации. Вся необходимая информация для заполнения таблицы исходных данных – в примечаниях к ячейкам!

Эти программы разработаны, чтобы быть просты в использовании, чтобы инженер без подробных знаний в этой области мог решить проблемы, связанные с этим предметом. Болтовые соединения широко используются в окончательной сборке, уже в строительстве, когда структура близка к ее окончательной консолидации. Поскольку это связь с большей степенью гибкости, в ее выполнении необходимо проявлять особую осторожность, чтобы состояние структуры на площадке было максимально приближено к прогнозам проекта.

Болтовые соединения заменили использование заклепок в истории. Несмотря на то, что они требуют предварительной предварительной сборки материала, точного изготовления и большего контроля над зонами жидкости во избежание дробления, они приносят такие преимущества, как быстрота соединений, экономичность используемой энергии, более низкое требование квалификации персонала по сравнению с припой, большая усталостная поддержка.

Одно важное замечание: при задании усилия в болте от предварительной затяжки в ячейке D23 необходимо контролировать значение в ячейке J29 — оно не должно превышать 80%!

Общий список результатов расчетов содержит двадцать семь значений.

Это: срыв связи, проблемы с коррозией и неправильная детализация. Винт разрывается из-за наличия напряжения сдвига, превышающего расчетное сопротивление. Это происходит из-за неадекватной конструкции листа, обычно с недостаточными размерами для загрузки, что потребует этого. Пластина может иметь увеличенное отверстие, что увеличит гибкость конструкции или может привести к ее разрыву поверхности в направлении натяжения.

Он действует аналогично сдвигу винта, вызывая большую деформацию в винте и его последующий поток. Последствием для структуры является великое перемещение, которое оно понесет. Это тот случай, когда пластина не разрывается, но поток в ней, вызванный в области отверстия, может вызвать серьезные смещения структуры.

При наведении курсором мыши на ячейки с результатами расчетов, в примечаниях увидите формулы, по которым и был выполнен расчет.

В примере, показанном на рисунках, произведен расчет болтового соединения двух стальных деталей (например, фланцев) толщиной по 80 мм каждая при помощи высокопрочного болта М24 х 200 ГОСТ22353-77 из стали 40Х "селект" с использованием шайб 24 ГОСТ22355-77.

Многие соединения выполнены с использованием винта только его осевой прочности. Если натяжение, создаваемое притяжением винта, больше, чем сопротивление вала, болт может сливаться и разрываться, в результате чего структура разрушается. В этом случае нормальное натяжение больше, чем растягивающее напряжение пластины, ломая его не только в области винта, но и по всему его поперечному сечению.

Основная проблема, с которой сталкиваются на работе, - наличие недоступных мест для затягивания болтов. При проектировании должны быть предусмотрены пространства для облегчения выполнения сборки. Следует помнить, что для соединения необходимо надеть винт, поместить шайбу и гайку на другую сторону и по-прежнему иметь место для перемещения гаечного ключа и кронштейна ассемблера.

В результатах расчета вы видите, что для того, что бы создать усилие в болте от предварительной затяжки 24400 кг (ячейка D23) необходимо на ключе создать момент 114,4 кг х м (ячейка J24)!

Болт разрушится без приложения внешней нагрузки, если создать усилие от предварительной затяжки 31289 кг (ячейка J27).

При создании усилия в болте от предварительной затяжки 28691 кг (ячейка J26) раскрытие стыка и разрушение болта произойдут одновременно при действии максимальной внешней нагрузки величиной 27138 кг (ячейка J30).

На рисунке в сторону, в выделенной части, складки можно увидеть в профилях для размещения винтов, эта практика может нанести ущерб конструкции. Эта проблема возникает, когда дизайнер детализирует детали одного и того же соединения по-разному. Эта проблема может возникнуть, когда у проекта есть шаблоны сверления, которые повторяются снова и снова, вызывая предрасположенность к воспроизведению стиля.

Другая проблема, которая может привести к этой ошибке в проекте, - это использование частей, которые, хотя у них есть симметрии, им нужны разные фиксации с каждой стороны. В целом эта патология происходит из-за несоблюдения дифференциаций проекта. Часто дизайнер вносит изменения и забывает перейти на все уровни проекта, придя на работу модель предыдущей версии, изготовитель обновленной модели и в офисе модель с изменениями.

И последнее и самое главное — рассмотренное болтовое соединение способно воспринимать внешние нагрузки растягивающего характера до 27138 кг (ячейка J30) из условия нераскрытия стыка.

Будут вопросы, замечания, предложения — пишите.

Прошу УВАЖАЮЩИХ труд автора скачать файл ПОСЛЕ ПОДПИСКИ на анонсы статей.

ОСТАЛЬНЫМ можно скачать просто так... - никаких паролей нет!

Очень часто случается ошибка, и это показывает отсутствие внимания во время проекта. Обычно это происходит из-за просчетов, потому что оно включает в себя углы, расстояния и уменьшается из-за прямоугольной формы частей в целом. Они препятствуют прогрессу работы, потому что они предполагают переработку заготовки в качестве новых отверстий из-за разрезания концов или сварных швов для завершения длины кусков.

Ошибки могут возникать и при вычислении длины винтов, чтобы задержать сборку. Со стороны мы имеем два примера проблем, связанных с длиной кусков. В верхней части - часть, которую нужно было сварить из-за отсутствия длины при изготовлении. Как можно видеть, эстетика конструкции повреждена, и кусок остается с неиспользуемыми отверстиями, которые уменьшают его сопротивление.

P. S. (11.03.2017)

В дополнение к теме выкладываю глубоко переработанный и расширенный файл, присланный мне одним из читателей. Серые поля – формулы и константы, бесцветные – для заполнения. Прочие цвета – выделение по смыслу. Начинается с выбора материала. Размещаю ссылку на файл в том виде, в каком мне его любезно прислал Viktor Ganapoler ([email protected]): (xls 1,72MB).

На рисунке ниже, деталь, которая была изготовлена с длиной, большей необходимой, этот случай менее проблематичен, чем предыдущий, поскольку он включает только резку и повторное сверление, и не требуется сварка. Это может в основном вызвать две проблемы: отсутствие сопротивления в винтах, если они имеют области, уступающие расчетным; восприимчивость потока или разрыва в области дырок, если они должны быть расширены расхождениями в конструкции. Поэтому необходимо пересчитать соединение для проверки желаемой стабильности.

Существует риск изменения болтов в сборках путем установки общих болтов вместо высокопрочных болтов, указанных в конструкции. Этот отказ может быть фатальным и влечет за собой заботу о получении и хранении материалов, а также надежности поставщика. У многих компаний нет автоматического бурильного устройства, и рабочие могут просверлить отверстия беговыми дорожками и скреперами, чтобы запускать их вручную. Вся часть подвержена ошибкам, что приводит к работе с неправильными мерами, которые препятствуют сборке или болту, входящему в наклонный путь, будучи способным изгибаться при загрузке.

На головке болта должна быть нанесена следующая маркировка:

- клеймо завода изготовителя (JX, THE, L, WT, и др.);

- класс прочности;

- правая резьба не маркируется, если резьба левая - маркируется стрелкой против часовой стрелки.

Винты отличаются от болтов отсутствием маркировки.

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6, 8.8, 10.9, 12.9.

Во многих работах металлические конструкции выполняются в спешке, оставляя за собой неполные или плохо обработанные звенья. Отсутствие затягивания может привести к непригодности соединения, что приведет к незапланированной гибкости и возможности коллапса путем перегрузки других узлов соединения.

Хотите разработать проект с болтовым соединением и получить его исправление и прокомментировать?

Видеоаулы с разработкой теории и примерами расчета болтовых соединений. Конструкция соединений Концепция жестких и гибких соединений Соединения в стержнях с нормальным напряжением Соединения, подвергнутые изгибающему моменту Эффект рычага Эксцентриковые соединения Простые и сложные стыки стержней, подвергнутые нормальным напряжениям Балки и швы колонны, подвергнутые изгибу и сдвигу Основания колонок Практические применения Управление качественные и неразрушающие испытания Сравнительные затраты на болтовые соединения для проектирования, изготовления и сборки стальных конструкций. Примеры расчетов решаются путем калибровки болтовых соединений. . В этом курсе мы рассмотрим теории, которые обеспечивают основу для расчета болтовых соединений в металлических структурах.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. В случае 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра - это отношение предела текучести к пределу прочности, умноженному на 10. Из пары цифр можно узнать предел текучести материала 8 х 8 х 10 = 640 Н/мм2.

Значение предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта.

Поясним значения некоторых терминов:

Предел прочности

на разрыв - величина нагрузки, при превышении которой происходит разрушение

- "наибольшее разрушающее напряжение".

Предел текучести - величина нагрузки, при превышении которой наступает невосстанавливаемаядеформация или изгиб . Например, попробуйте согнуть "от руки" обычную стальную вилку или кусок металлической проволоки. Как только она начнет деформироваться, это будет означать, что вы превысили предел текучести ee материала или предел упругости при изгибе. Поскольку вилка не сломалась, а только погнулась, то предел ее прочности больше предела текучести. Напротив, нож скорей всего сломается при определенном усилии. Его предел прочности равен пределу текучести. В этом случае говорят, что ножи "хрупкие".

Японские самурайские мечи - пример классического сочетания материалов с различными характеристиками прочности. Некоторые их виды снаружи сделаны из твердой закаленной стали, а внутри выполнены из упругой, позволяющей мечу не ломаться при боковых изгибающих нагрузках. Такое строение называется "кобу-си" или, иначе, "пол-кулака", то есть "горсть" и при соответствующей длине катаны является очень эффективным решением для боевого клинка .

Другой практический пример: закручиваем гайку, болт удлиняется и после некоторого усилия начинает "течь" - мы превысили предел текучести. В худшем случае может произойти срыв резьбы на болте или гайке. Тогда говорят - резьба "срезалась".

Вот есть небольшой ролик с испытанием болтов на разрыв, наглядно демонстрирующий протекающие процессы.

Процент удлинения - это средняя величина удлинения деформируемой детали до её поломки или разрыва. В бытовом плане некоторые виды некачественных болтов называют "пластилиновыми" подразумевая именно термин процент удлинения. Технический термин - "относительное удлинение " показывает относительное (в процентах) приращение длины образца после разрыва к его первоначальной длине.

Твёрдость по Бринеллю

- величина, характеризующая твeрдость материала .

Твердость - способность металла противостоять проникновению в него другого, более твердого тела. Метод Бpиннеля применяется для измерения твердости сырых или слабо закалённых металлов.

Для крепежа из нержавеющей стали также наносится маркировка на головке болта. Класс стали - А2 или А4 и предел прочности - 50, 70, 80, например: А2-70, А4-80.

На шпильки с резьбой наносится цветовая маркировка с торца: для A2 – зеленым

цветом, для A4 – красным

.Значение для предела текучести не указывается.

Пример: Для A4-80 Предел прочности = 80 х 10 = 800 Н/мм2.

Значение 70 – является стандартным пределом прочности нержавеющего крепежа и принимается в расчет пока явно не указано 50 или 80.

Предел текучести для нержавеющих болтов и гаек является справочным значением и составляет около 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80. Относительное удлинение при этом составляет около 40%, т.е. нержавейка хорошо “тянется” после превышения предела текучести, прежде чем наступит необратимая деформация. В сравнении с углеродистыми сталями относительное удлинение для ST-8.8 составляет 12%, а для ST-4.6 соответственно 25%

Отечественный не уделяет внимания вообще расчету нагрузок для нержавеющего крепежа, а также не указывает явно, какой размер резьбы d, d2 или d3 принимается в расчет. В результате сравнения значений из ГОСТа и, становится ясно, что это d2 – pitch diameter

.

При расчетах болтового соединения для заданной нагрузки используют коэффициент 1/2

, а лучше 1/3

от предела текучести. Иногда его называют Коэффициентом запаса, соответственно два или три.

Примеры расчета нагрузки по классу прочности материала и резьбе:

Болт М12 с классом прочности 8.8 имеет размер d2 = 10,7мм и расчетную площадь сечения 89,87мм2.

Тогда максимальная нагрузка составит: ОКРУГЛ((8*8*10)*89,87 ;0) = 57520 Ньютон, а расчетная рабочая нагрузка - 57520 х 0,5 / 10 = приблизительно 2,87 тонны.

Для болта M12 из нержавеющей стали A2-70 та же расчетная рабочая нагрузка не должна превышать половину значения предела текучести и составит 250 x 89,87 / 20 = приблизительно 1,12 тонны, а для M12 A4-80 – 1,34 тонны.

Сравнительная таблица расчетных

*

данных нагрузок

**

для болтов из углеродистой и из нержавеющей стали.

*

Указаны приблизительные значения рабочей нагрузки, как 1/20 от максимальной в Ньютонах

с округлением до 10 в меньшую сторону.

**

Расчетные данные рабочих нагрузок приведены в ознакомительных целях и не являются официальными данными.

В сокращенном виде этот материал изложен на последней странице