При ежедневном обслуживании сливаем конденсат из ресиверов системы после поездки. Сливать конденсат из ресиверов нужно при номинальном давлении воздуха в системе, отведя в сторону шток сливного крана. Натягиваем шток вниз. Если в конденсате повышенное содержание масла, то это указывает на неисправность компрессора. При замерзании конденсата в ресиверах нужно прогреть горячей водой или теплым воздухом.

Проверяем состояние шлангов прицепа.

При ТО – 1:

Осматриваем все элементы тормозной системы;

Регулируем ход штоков тормозных камер.

Ход штоков тормозных камер регулируем при холодных тормозных барабанах и выключенном стояночном тормозе. Ход штоков надо регулировать, если он более 40 мм. Величину хода штока измеряем линейкой, установив ее параллельно штоку, уперев торцом в корпус тормозной камеры. Отмечаем место нахождения крайней точки на шкале линейки. После этого нажимаем на тормозную педаль до упора, давление воздуха должно быть не менее (6,2 кгс/см 2), стояночная тормозная система выключена, и снова отмечаем нахождение этой же точки штока на шкале. Разность полученных значений и будет составлять величину хода штока.

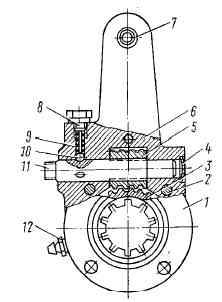

Регулируем ход штока поворотом оси 1 (рисунок 1) червяка регулировочного рычага, предварительно отвернув фиксатор 4 на два оборота. Вращая ось, устанавливаем наименьший ход штока.

Убеждаемся, что колесо вращается свободно, без всяких заеданий и затягиваем фиксатор.

После этого проверяем зазор между колодками и тормозным барабаном через окна 2 в щитке. После регулирования хода штоков тормозных камер между колодками и тормозным барабаном могут быть следующие зазоры: у разжимного кулака 0,4 мм, у осей колодок 0,2 мм. Нужно также учесть, чтобы разница хода штоков левых и правых колес имели по возможности одинаковый ход (не более 2 или 3 мм), чтобы одинаково тормозили колеса правой и левой сторон;

Смазываем втулки валов разжимных кулаков через пресс-масленку, с помощью шприца, сделав шприцом не более 5 ходов;

Смазываем регулировочные рычаги тормозных механизмов, до выдавливания свежей смазки.

В осеннее зимний период сменяем спирт, в предохранителе от замерзания. Для этого сначала сливаем отстой из корпуса, вывернув сливную пробку. Для заливки спирта и контроля его уровня рукоятку тяги опускаем в нижнее положение и фиксируем ее, повернув на 90˚ (при нижнем положении тяги предохранитель выключен). Затем выворачиваем пробку с указателем уровня, заливаем 0,2 или 1 литр в зависимости от емкости предохранителя и закрываем заливное отверстие. Для включения предохранителя поднимаем рукоятку вверх. Для повышения эффективности предохранителя, при заполнении пневмосистемы воздухом нужно нажать на рукоятку тяги 6 раз.

При ТО – 2:

Проверяем работоспособность пневматического привода тормозной системы по клапанам контрольных выводов;

Проверяем внешним осмотром шплинтовку пальцев штоков тормозных камер;

Затягиваем гайки крепления тормозных камер к кронштейнам и гайки болтов крепления кронштейнов тормозных камер к суппорту;

Регулируем положение тормозной педали относительно пола кабины, обеспечив полный ход рычага тормозного крана.

Проверка работоспособности пневматического тормозного привода заключается в определении выходных параметров давления воздуха по контурам с помощью контрольных манометров и штатных приборов в кабине (двухстрелочный манометр и блок контрольных ламп тормозной системы). Проверку проводите по клапанам контрольных выводов, установленным во всех контурах пневмопривода, и соединительным головкам типа «Палм» питающей (аварийной) и управляющей (тормозной) магистралей двухпроводного привода и типа «А» соединительной магистрали одно проводного тормозного привода прицепа.

Клапаны контрольных выводов расположены:

Контура привода рабочих тормозных механизмов передней оси - на клапане ограничения давления;

Контура привода рабочих тормозных механизмов задней тележки - на правом (по ходу автомобиля) лонжероне рамы в зоне заднего моста;

Контура привода стояночной и запасной тормозных систем - на левом лонжероне рамы в зоне заднего моста и в ресивере контура;

Контура привода вспомогательной тормозной системы и потребителей - в ресивере контура.

Перед проверкой устраняем утечку сжатого воздуха из пневмосистемы. В качестве контрольных технологических манометров используйте манометры с пределом измерений 0 - 980,7 к Па (0 - 10 кгс/см 2) класса точности 1,5. Проверку работоспособности пневматического тормозного привода проводим в следующем порядке:

Заполняем пневмосистему воздухом до срабатывания регулятора давления 11 (см. рис. 2). При этом давление во всех контурах тормозного привода и соединительной головке 39 типа «Палм» питающей магистрали двухпроводного привода тормозных механизмов прицепа (вывод R) должно быть 608 - 735,5 кПа (6,2 - 7,5 кгс/см 2), а в соединительной головке 38 типа «А» однопроводного привода (вывод Р) - 470,8 - 519,8 кПа(4,8 - 5,3 кгс/см 2). Контрольные лампы на щитке приборов должны погаснуть при достижении давления в контурах 441,3 - 539,4 кПа (4,5 - 5,5 кгс/см 2). Одновременно прекращает работу шумовой сигнализатор (зуммер);

Нажмите полностью педаль привода рабочей тормозной системы. Давление по двухстрелочному манометру должно резко снизиться не более чем на 49,5 к Па (0,5 кгс/см 2). При этом давление в клапане контрольного вывода «В» должно быть равно показанию верхней шкалы двухстрелочного манометра в кабине. Давление в клапане контрольного вывода «С» должно быть не менее 225,6 - 264,9 к Па (2,3 - 2,7 кгс/см 2) (для незагруженного автомобиля). Поднимите вверх вертикальную тягу привода регулятора 30 тормозных сил на величину статического прогиба подвески.

Давление в тормозных камерах 26 должно быть определено по нижней шкале двухстрелочного манометра; давление в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть 608 - 735,5 кПа (6,2 - 7,5 кгс/см 2), в соединительной головке 38 типа «А» соединительной магистрали (вывод Р) давление должно упасть до 0;

Устанавливаем рукоятку привода крана 2 в переднее фиксированное положение. Давление в клапане контрольного вывода Е должно быть равным давлению в ресивере 25 стояночного и запасного контуров и находиться в пределах 608 - 735,5 кПа (6,2 - 7,5 кгс/см 2), давление в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть равным 0, в соединительной головке 38 типа «А» (вывод Р) 470,8 - 519,8 кПа (4,8 - 5,3 кгс/см 2);

Устанавливаем рукоятку привода крана 2 стояночной тормозной системы в вертикальное фиксированное положение. На блоке контрольных ламп должна загораться контрольная лампа стояночной тормозной системы в мигающем режиме. Давление в клапане контрольного вывода Е и в соединительной головке 38 типа «А» (вывод Р) должно упасть до 0, а в соединительной головке 39 типа «Палм» тормозной магистрали двухпроводного привода (вывод R) должно быть 608,0 - 735,5 кПа (6,2 - 7,5 кгс/см 2);

при положении рукоятки крана 2 в вертикальном фиксированном положении нажмите кнопку крана 3 аварийного растормаживания. Давление в клапане контрольного вывода Е должно быть равным показанию двухстрелочного манометра 5 в кабине. Штоки тормозных камер механизмов промежуточного и заднего мостов должны вернуться в исходное положение;

Отпустите кнопку аварийного растормаживания. Давление в клапане контрольного вывода Е должно упасть до 0;

Нажмите на кран 4 механизма вспомогательной тормозной системы. Штоки пневмоцилиндров 23 управления заслонками и пневмоцилиндра 10 выключения подачи топлива должны выдвинуться. Давление воздуха в тормозных камерах прицепа (полуприцепа) должно быть равным 58,8÷68,6 кПа (0,6÷0,7 кгс/см 2).

В процессе проверки работоспособности пневматического тормозного привода при снижении давления в контурах до 441,3÷539,4 кПа (4,5÷5,5 кгс/см 2) должен включаться зуммер и должны загораться контрольные лампы соответствующих контуров на щитке приборов.

Регулируем положение педали тормоза относительно пола кабины.

Регулируйте согласно схеме установки педали (рис. 3) на тормозной кран.

Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35˚±2˚ и свободный ход педали 10-15 мм.

Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком.

При ТО - 3:

Проверяем состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков при снятых ступицах: устраняем неисправности;

Закрепите кронштейны ресиверов к раме.

При техническом обслуживании тормозного механизма обратите внимание на расстояние от поверхности накладок до головок заклепок. Если это расстояние менее 0,5 мм, смените тормозные накладки. Предохраняйте накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить очисткой и промывкой. Если требуется заменить одну из накладок левого или правого тормозных механизмов, меняйте все накладки у обоих тормозных механизмов (левого и правого колес). После установки новых фрикционных накладок колодку обработать. Для нового барабана радиус колодки должен быть 199,6÷200 мм. После расточки барабана при ремонте радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра не более 406 мм.

Вал разжимного кулака должен вращаться в кронштейне свободно, без заеданий. В противном случае очистите опорные поверхности вала и кронштейна, проверьте состояние уплотнительных колец вала, после этого смажьте их через пресс-масленку.

Ось червяка регулировочного рычага должна поворачиваться свободно, без заеданий. В противном случае промойте внутреннюю полость рычага бензином, просушите и заполните регулировочный рычаг свежей смазкой.

Автомобили и автопоезда Камаз оснащены четырьмя автономными тормозными структурами: рабочей, запасной, стояночной и вспомогательной. Хотя дaнные системы имеют общие элементы, работают они независимо и обеспечивают высокую производительность торможения в любых условиях использовании. Помимо того, транспортное средство оборудован приводом аварийного растормаживания, гарантирующим способность возобновления пеpедвижения автомобиля (автопоезда) при автоматическом его торможении из-за протекания сжатого воздуха, аварийной сигнализацией и контрольными приборами, позволяющими наблюдать за работой пневмопривода..

Тормозная система модернизированных автомобилей Камаз в различие от серийных автомобилей включает:

Одноцилиндровый компрессор производительностью 380 л/мин при противодавлении 0,7 Мпа (7 кгс/см2) и оборотах мотора 2200 об/мин;

Управление рабочими тормозами применяется двухсекционным тормозным краном с подвесной педалью, установленной на передней панели кабины;

Вместо блока защитных клапанов применен четырехконтурный защитный клапан;

Для охлаждения сжатого воздуха размещается охладитель;

Ускорительный клапан в магистрали контура Ii тормозной системы для снижения времени срабатывания тормозов задней тележки;

Пропорциональный клапан (только для Камаз-65115);

Вместо соединительных головок типа «палм» монтируются автоматические головки..

Система тормозная рабочая предопределена для снижения скорости пеpедвижения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы размещены на всех шести колесах автомобиля. Привод рабочей тормозной системы - пневматический двухконтурный, он приводит в действие отдельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры.

Система тормозная запасная предопределена для плавного уменьшения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы.

Система тормозная стояночная гарантирует торможение неподвижного автомобиля на горизонтальном участке, а также на уклоне и при отсутствии водителя. Стояночная тормозная система на автомобилях Камаз выполнена как единое целое с запасной и для ее подключения рукоятку ручного крана надлежит поставить в крайнее (верхнее) фиксированное расположение.

Таким образом, в автомобилях Камаз тормозные механизмы задней тележки являются общими для рабочей, запасной и стояночной тормозных систем, а две последние имеют, помимо того, и общий пневматический привод.

Система тормозная вспомогательная автомобиля служит для снижения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях Камаз является двигательный тормоз- замедлитель, при включении которого перекрываются выпускные трубки мотора и отключается подача топлива.

Система растормаживания аварийная предопределена для оттормаживания пружинных энергоаккумуляторов при их автоматическом срабатывании и остановке автомобиля вследствие протекания сжатого воздуха в приводе. Привод системы аварийного растормаживания сдублирован: помимо пневматического привода имеются винты аварийного оттормаживания в каждом из четырех пружинных энергоаккумуляторов, что допускает растормозить последние механическим путем.

Система аварийной сигнализации и наблюдения состоит из двух звеньев:

1. световой и акустической сигнализации о работе тормозных систем и их приводов. В разных точках пневматического привода установлены пневмо- электрические датчики, которые при действии любой тормозной системы, помимо вспомогательной, замыкают цепи электрических ламп «стоп-сигнала». Датчики падения давления размещены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, размещенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

2. клапанов контрольных выводов, с участием которых проводится проверка технического состояния пневматического тормозного привода, а также (при необходимости) выбор сжатого воздуха. На автомобилях-тягачах Камаз размещен также комплекс пневматических аппаратов для приведения в действие тормозных механизмов прицепа (полуприцепа) с однопроводным и двухпроводным приводом. Присутствие на тягачах такого привода гарантирует их агрегатирование с любыми прицепами (полуприцепами), имеющими пневматический привод тормозных механизмов.

Ниже представлены главные технические данные тормозных систем (табл. 45)

Рисунок. 285. Тормозной механизм автомобиля Камаз: 1 - ось колодки; 2 - суппорт; 3 - щиток; 4 - гайка оси; 5 - накладка осей колодок; 6 - чека оси колодки; 7 - колодка тормозная; 8 - пружина; 9 - накладка фрикционная; 10-кронштейн разжимного кулака; 11 - ось ролика; 12 - кулак разжимной; 13 - ролик; 14 - рычаг регулировочный

Тормозные механизмы автомобиля Камаз (рис. 285) размещены на всех шести колесах автомобиля, главный узел тормозного устройства смонтирован на суппорте 2, жестко связанном с фланцем моста. На эксцентрики осей 1, закрепленные в суппорте, легко опираются две тормозные колодки 7 с прикрепленными к ним фрикционными накладками 9, выполненными по серповидному профилю в соответствии с характером их изнашивания. Оси колодок с эксцентричными опорными поверхностями разрешают при монтировании тормозных механизмов правильно сцентрировать колодки относительно тормозного барабана. Тормозной барабан прикрепляется к ступице колеса пятью болтами.

При торможении колодки раздвигаются S-образ- ным кулаком 12 и прижимаются к внутренней плоскости барабана. Меж разжимным кулаком 12 и колодками 7 размещены ролики 13, снижающие трение и улучшающие производительность торможения. В отторможенное состояние колодки возвращаются четырьмя оттяжными пружинами 8.

Разжимной кулак 12 прокручивается в кронштейне 10, прикрепленном к суппорту болтами. На этом кронштейне размещается тормозная камера. На конце вала разжимного кулака размещен регулировочный рычаг 14 червячного типа, соединенный со штоком тормозной камеры при помощи вилки и пальца. Щиток, прикрепленный болтами к суппорту, защищает тормозной устройство от грязи.

Регулировочный рычаг призван для снижения зазора меж колодками и тормозным барабаном, увеличивающимся вследствие изнашивания фрикционных накладок. Устройство корректировочного рычага изображено на рисунок. 286. Регулировочный рычаг содержит стальной основание 6 с втулкой 7. В корпусе распологается червячное зубчатое колесо 3 со шлицевы- ми отверстиями для установки на разжимной кулак и червяк 5 с запрессованной в него осью 11. Для крепления оси

червяка присутствует упорное устройство, шарик 10 которого входит в лунки на оси 11 червяка под влиянием пружины 9, упирающейся в стопорный болт 8. Зубчатое колесо удерживается от выпадания крышками 1, прикрепленными к корпусу 6 рычага. При повороте оси (за квадратный конец) червяк поворачивает колесо 3, а одновременно с ним прокручивается разжимной кулак, раздвигая колодки и уменьшая промежуток меж колодками и тормозным барабаном. При торможении регулировочный рычаг

прокручивается штоком тормозной камеры.

Перед регулированием зазора стопорный болт 8 нужно отпустить на один-два оборота, после корректировки болт основательно зажать.

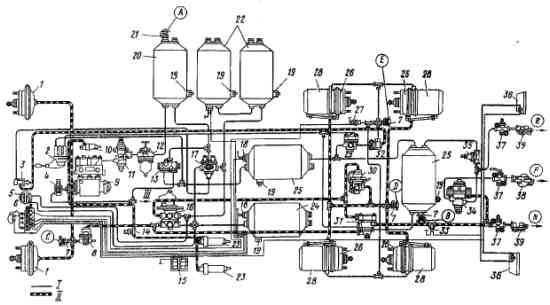

Привод тормозных механизмов. Принципиальные схемы привода представлены на рисунок. 287-292.

Источником сжатого воздуха в приводе является компрессор 9. Компрессор, редуктор давления 11, предохранитель 12 от замерзания конденсата, конденсационный ресивер 20 составляют питающую часть привода, из которой очищенный краткий воздух под заданным давлением поступает в необходимом количестве в остальные секции пневматического тормозного привода и к другим потребителям сжатого воздуха. Пневматический тормозной привод разбит на автономные контуры, отделенные друг от друга защитными клапанами.

Рисунок. 286. Регулировочный рычаг автомобиля Камаз: 1- крышка; 2 - заклепка; 3 - колесо зубчатое; 4 - заглушка; 5 - червяк; 6 - основание; 7 - втулка; 8 - болт стопорный; 9 - пружина фиксатора; 10 - шарик фиксатора; 11 - ось червяка; 12 – масленка

Рисунок. 287. Пневмопривод тормозных механизмов автомобиля Камаз мод. 5320: А - контрольный вывод контура Iv; В, Е - клапаны контрольных выводов Iii контура; С - вывод контрольный контура I; D - вывод контрольный контура Ii; N - магистраль тормозная управляющая двухпроводного привода; Р - магистраль соединительная однопроводного привода; R - магистраль питающая двухпроводного привода; 1 - камеры тормозные типа 24; 2 - кран управления стояночной тормозной системой; 3 - кран аварийного растормаживания стояночной тормозной системы; 4 - кран управления вспомогательной тормозной системой; 5 - манометр двухстрелочный; 6 - лампы контрольные и звуковой сигнализатор; 7 - клапан контрольных выводов; 8 - клапан ограничения давления; 9 - компрессор; 10 - пневмоцилиндр привода рычага останова мотора; 11 - редуктор давления; 12 - предохранитель от замерзания; 13 - клапан двойной защитный; 14 - датчик подключения электромагнитного клапана тормозного устройства прицепа; 15 - батареи аккумуляторные; 16 - кран двухсекционный тормозной; 17 - клапан тройной защитный; 18 - датчик падения давления в ресивере; 19 - краны слива конденсата; 20 - ресивер конденсационный; 21 - клапан отбора воздуха; 22 - ресиверы контура Ii; 23 - пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 - ресиверы I и Iii контуров; 26 - камеры тормозные типа 20х20; 27 - датчик подключения контрольной лампы стояночной тормозной системы; 28 - энергоаккумуляторы; 29 - клапан ускорительный; 30 - редуктор автоматический тормозных сил; 31 - клапан управления тормозными механизмами прицепа с двухпроводным приводом; 32 - клапан двухмагистральный; 33 - датчик подключения сигнала торможения; 34 - клапан управления тормозными механизмами прицепа с однопроводным приводом; 35 - клапан одинарный защитный; 36 - фонари задние; 37 - краны разобщительные; 38, 39 - соединительные головки типа А и типа "палм"

1. Потеря герметичности уплотнительных резиновых колец поршней - потеря воздуха из системы.

2. Заедание толкателя - не полное растормаживание автомобиля.

Расположение и демонтаж тормозного крана

Тормозной кран расположен на левом лонжероне рамы на специальном кронштейне. Усилие от педали передается к нему через систему тяг на автомобилях КамАЗ и ЗИЛ или тросом (на автомобилях МАЗ).

Для демонтажа тормозного крана с автомобиля, расшплинтовываем и вынимаем палец тяги привода. Отворачиваем 4 болта крепления крана к кронштейну и отворачиваем подходящие к крану воздушные магистрали.

Ремонт тормозного крана

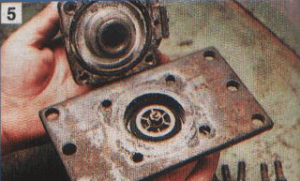

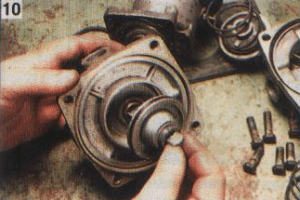

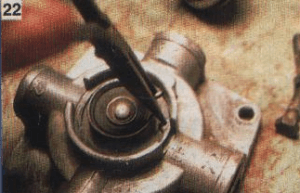

Ключом на 12 отворачиваем 4 болта стягивающие корпус с опорной плитой.

Снимаем верхнюю часть крана в сборе с рычагом и отделяем плиту.

Извлекаем верхний поршень.Его нижняя часть - седло клапана.

Если кран шипел через корпус приводного рычага при нажатой педали тормоза - нарушено уплотнение этого поршня. Сверху в поршне есть демпфирующее устройство, гасящее резкие толчки от рычага.

Винт, скрепляющий этот узел, выполняет еще одну функцию: при отказе верхней секции крана нижняя будет управляться через него, полностью сохраняя свою работоспособность.

Если потребовалась замена демпфера - прежнее положение винта необходимо сохранить. Зазор между ним и толкателем поршня в процессе эксплуатации не меняют.

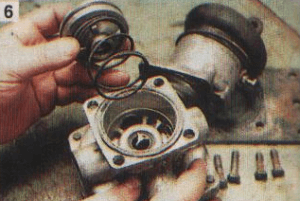

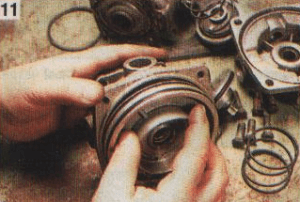

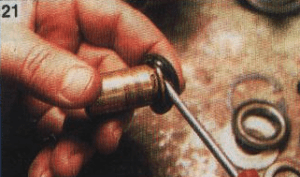

Чтобы подобраться к клапану верхней секции, ключом на 12 отворачиваем четыре винта…

и разъединяем корпус.

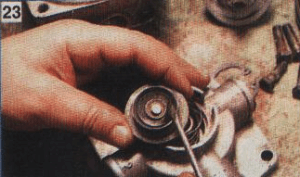

Вынимаем из него малый поршень, немного раскачав большой.

Он обеспечивает пневматическое управление нижней секцией.

Потеря герметичности уплотнений ведет к утрате следящего действия и запаздыванию нижней секции (тормоза передних колес).

Эти уплотнения изолируют верхнюю и нижнюю секции от атмосферы во время торможения.

Кольцевая поверхность - седло нижнего клапана - должна быть гладкой.

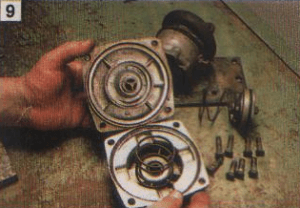

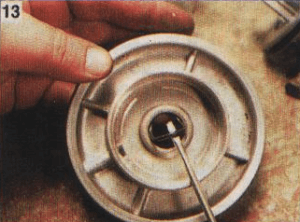

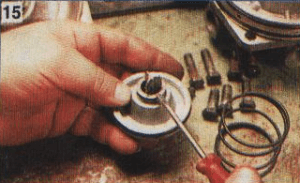

Клапан верхней секции удерживается стопорным кольцом. Снимаем его и извлекаем клапан в сборе.

Снимаем блок герметизации, состоящий из опорного кольца, двух уплотнений обоймы.

Снимаем коническую подпорную пружину и сдвигаем колпачок.

Манжета П-образного профиля. Если рабочая сторона вышла из строя, а заменить нечем, можно переставить её уцелевшей стороной вверх.

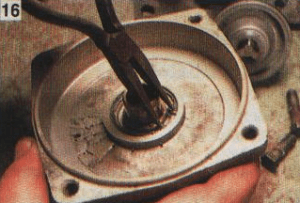

Клапан нижней секции отличается от верхней лишь длиной корпуса.

Для его извлечения достаточно вынуть стопорное кольцо из корпуса нижней секции.

Атмосферный клапан предотвращает засасывание внутрь корпуса грязи и пыли.

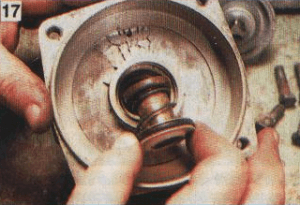

Износ блока приводного рычага увеличивает свободный ход педали тормоза. Попадание через рваный чехол внутрь корпуса воды и грязи (дренажное отверстие не справляется) ведут к заклиниванию толкателя в корпусе. Возвратная пружина не в силах возвращать его на место, и автомобиль растормаживается не полностью.

Допускать этого нельзя, поэтому пространство под чехлом желательно заполнить консистентной смазкой.

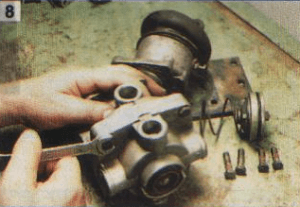

Снимаем пружинный хомут и защитный чехол.

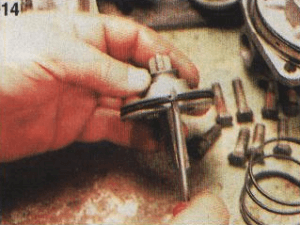

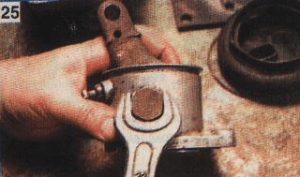

Ключом на 22 выворачиваем пробку оси рычага.

Для извлечения оси используем резьбовое отверстие М6. В него заворачиваем болт с гайкой и шайбой.