Разрушение витков резьбы — довольно рас-пространенный вид по-ломок . Основными кон-структивными параметрами, определяющими прочность витков, яв-ляются диаметр d и шаг резьбы Р , радиус впадины резьбы R , вы-сота Н (длина свинчивания), соот-ношение механических характеристик материалов болта (шпиль-ки) и гайки (корпуса). В меньшей степени влияют поперечные размеры гайки (размер под ключ).

В большинстве случаев прочность данного материала, используемого для изготовления крепежа, имеет требования к прочности или параметры, описанные как фунты на квадратный дюйм или тысячи фунтов на квадратный дюйм. Это полезно при анализе того, какой класс материала следует использовать для данного приложения, но это не говорит нам о фактической прочности этого диаметра материала. Чтобы рассчитать фактические значения силы заданного диаметра, вы должны использовать следующие формулы.

Расчёт на прочность резьбовых соединений

Примечание: приведенные ниже формулы не зависят от финиша крепежа. Эта формула даст вам предельную предел текучести такого размера и класс болтов. Сбой крепления на продукте может иметь потенциально катастрофические последствия. В целях обеспечения того, чтобы такие последствия не возникали, часто завершается тщательная и тщательная проверка продукта. Однако во многих приложениях обширное тестирование не является ни практичным, ни экономическим. В таких случаях Инженер обычно полагается на аналитический анализ вместе со своим опытом и суждением, чтобы гарантировать, что сбой не произойдет.

Влияние кон-структивных параметров резьбы на ее прочность

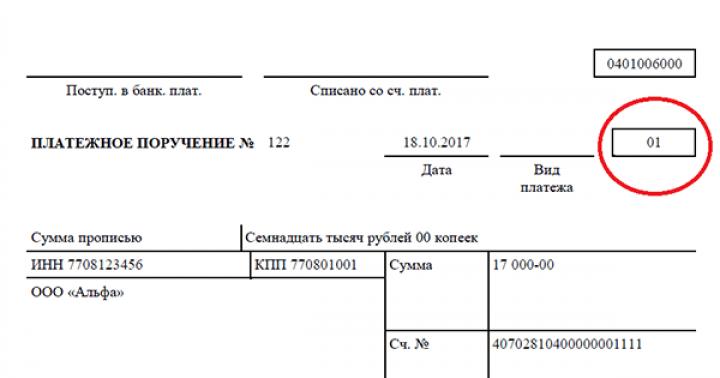

Рис. 1.

Зависимость минимальной разрывающей

силы от относительной длины свинчивания гайки

Влияние материала болта и гайки на прочность витков резьбы

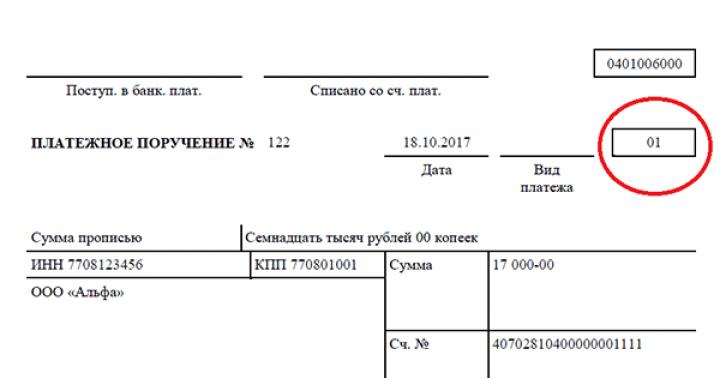

Рис. 2.

Зависимость несущей способности

от относительной длины свинчивания H

/d

при различной прочности материала

резьбовых деталей.

1

- σ в = 1660 МПа; 2

- σ в = 1210 МПа;

3

- σ в = 930 МПа; 4

- σ в = 740 МПа;

5

- σ в = 680 МПа.

Отказ резьбового крепления обычно происходит в одном из трех режимов. Неисправность через хвостовик или резьбовую секцию крепежа, зачистку резьбы наружной резьбы или, в-третьих, зачистку резьбы внутренне резьбового элемента. Когда болт затягивается, хвостовик поддерживает прямое напряжение из-за растягивающей деформации вместе с крутильным напряжением из-за крутящего момента, действующего на резьбу. Большинство таблиц моментов затяжки болтов игнорируют крутильное напряжение и предполагают прямое напряжение в нитях некоторой доли болтов, вызывают напряжение, обычно 75%.

Соотношение механических характеристик материалов существенно влияет на процесс деформирования и характер разрушения витков резьбы, поэтому несущая способность соединений при разных отношениях σ в, б /σ в, г значительно различается, даже для материалов болта и гайки с одинаковыми модулями упругости.

На рис. 2 показаны кривые изменения нагрузки, разруша-ющей соединений, в зависимости от отношения H /d при различной прочности шпилек из сталей 30ХГСА (линии 1 и 2 ) и 45 (линии 3 , 4 , и 5 ). Материал гаек — сталь 45 (σ в = 680 МПа). Видно, что, увеличивая предел прочности шпи-лек от 740 до 1660 МПа ( ), можно более чем в 2 раза повысить не-сущую способность резьбы соединения. Это обстоятельство, объяс-няемое улучшением условий деформирования витков гайки (смещением нагрузки к основанию витков гайки), следует учитывать при проектировании и изготовлении соединений литых, кованых или штампованных корпусов из пластичных и, как правило, мало-прочных низкоуглеродистых сталей (например, соединения кор-пусов и др.).

Влияние материала болта и гайки на прочность витков резьбы

Для условий с высоким коэффициентом трения величина напряжения кручения может быть такой, что в сочетании с прямым напряжением может возникнуть эквивалентное напряжение над выходом, что приведет к сбою. Более последовательный подход заключается в определении величины прямого напряжения, которое в сочетании с кручением дает эквивалентное напряжение некоторой доли выхода. Доля, обычно используемая при таком подходе, составляет 90%.

Высокопроизводительные болты часто проектируются таким образом, что гладкий хвостовик меньше, чем диаметр стенок резьбы. Это делается так, что растяжение, которое происходит при предварительной нагрузке, вызванной процессом затяжки, максимизируется. При таком типе болта сбой, если он будет перетянут, будет происходить в зоне обычного хвостовика, как показано на фотографии.

Рис. 3.

Срез витков шпильки или болта

Отметим, что при σ в, б ≈σ в, г наблюдается срез витков шпильки; прочность соединения в этом случае невелика (кри-вая 4 на рис. 2).

Смятие витков резьбы

При σ в,б ≈(1,3 ... 1,8)σ в,г соединение раз-рушается вследствие пластического изгиба витков (смятия); при этом нередко происходит выламывание витков одной из деталей. Несущая способность соединения в таком случае значительно выше, чем при разрушении от среза витков шпильки. Отсюда следует важный практический вывод : для более полного исполь-зования механических характеристик гаек (корпусных деталей) необходимо применять болты (шпильки) из материала с σ в,б ≥1,3σ в,г. При больших диаметрах резьбы (d >24 мм) наблю-дается одновременное выламывание витков болта и гайки в ре-зультате пластического изгиба.

Во многих конструкциях проблема изоляции резьбы может быть проблемой, когда резьбовые отверстия необходимы для материала с низким растяжением. В общих чертах, следует избегать зачистки резьбы как внутренней, так и внешней резьбы, если необходимо обеспечить надежную конструкцию. Если болт ломается при затягивании, очевидно, что требуется замена. Покрытие резьбы имеет тенденцию носить поэтапный характер. Если может возникнуть режим отсечки потоков, сборки могут войти в сервис, которые частично не удались, это может иметь катастрофические последствия.

Срез витков гайки: наибольшая прочность

При σ в,б >2σ в,г соединения разрушаются, как правило, в результате среза витков гайки ; прочность при этом наибольшая (кривая 1 на рис. 2). На рис. 3 показаны схемы деформации витков (рисунки шлифов) соединений стальных болтов М16 (σ в,б = 880 МПа) с гайками из стали (σ в,г = 435 МПа) при ступенчатом нагружении до разрушения. Согласно зависимостям, показывающим изменение относи-тельной деформации соединения (по резьбовой части), небольшие пластические деформации в резьбе появляются уже при напря-жениях, составляющих 40% разрушающих. Интенсивный рост пластических деформаций начинается при напряжениях σ = (0,7...0,9) σ т; разрушение носит очень резкий характер и сопровождается повышением температуры в соединении до 60°С.

Фотография, приведенная выше, представляет собой сканирующий электронный микроскоп, показывающий болтовую нить, собирающуюся на полоску. Интерфейс поверхности стыка был справа, на изображении видно, что первый поток имеет наибольшее искажение. Механизм зачистки резьбы является сложным и включает в себя изгиб резьбы и гашение.

Влияние кон-структивных параметров резьбы на ее прочность

Чтобы точно предсказать силу и режим отказа резьбовой сборки, необходимо учитывать большое количество факторов. Обтирание резьбы является сложным явлением. Следующие факторы оказывают существенное влияние на прочность на отрыв нити. Изменение размеров резьбы оказывает существенное влияние на прочность на разрыв внутренней и внешней резьбы.

Если стальные шпильки свинчены с корпусами из легких ма-териалов, например из алюминиевых и магниевых сплавов, то несущая способность резьбы таких соединений также возрастает при увеличении прочности материала шпилек.

Заключение

Таким образом, на прочность витков резьбы оказывают влияния как конструктивные геометрические факторы: диаметр, шаг резьбы, длина свинчивания, радиус впадины резьбы R и их взаимные соотношения, - так и материал обеих соединяемых деталей.

Прочность на растяжение и сдвиг в материале как для внутренней, так и для внешней резьбы. Эффект радиального смещения гайки или резьбового компонента в снижении прочности на сдвиг нитей. Сила растяжения в крепежной детали воздействует на резьбу, а клиновидное действие создает радиальное смещение, которое уменьшает прочность нити.

Эффект, который приводит к изменениям производительности в резьбовом узле, например, конусе небольшого отверстия или колоколообразном выпуске, может иметь прочность резьбы. Прочность резьбы гайки или болта нельзя рассматривать изолированно, не учитывая взаимозависимость, которая имеет оба элемента по прочности сборки. Одна из проблем в прогнозировании прочности зачистки резьбы заключается в том, что без учета таких эффектов, как изгиб резьбы, расширение гаек или колокольчик, возникает оптимистичный результат.

Прочность резьбы увеличивается с ростом её диаметра, шага, высоты гайки, прочности материала болта (шпильки). Наибольшую нагрузку выдерживают резьбовые соединения, в которых происходит разрушение срезом витков гайки.

Список литературы

- Иосилевич Г. Б., Строганов Г. Б., Шарловский Ю. В. Затяжка и стопорение резьбовых соединений.. - М. : Машиностроение, 1985. - 224 c.

- Wiegand H., Illgner K.-H., Striegens P. Einfluss der Gewingesteigerung auf die Haltbarkeit von Schraubenverbindungen bei zugiger Beanspruhung // Industrie Anzeiger, 1969, Nr. 38.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. - М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете

Фактическая прочность на отрыв ниже, чем рассчитанная. Усложняющий фактор, который может возникать при прослушивании отверстия, является колокольным. Это небольшой конус на отверстии, который обычно встречается на большинстве просверленных отверстий в некоторой степени. Этот конус проходит обычно примерно на половину диаметра от начала отверстия. Причиной этого сужения является крутильная и поперечная гибкость сверла вместе с нестабильностью точки сверления при входе в материал. Беллонирование может быть сведено к минимуму благодаря использованию плотно прилегающих, хорошо выровненных и жестких буровых кустарников вместе с точной заточкой сверла.

Действительный характер распределения нагрузки по виткам гайки, кроме указанных выше причин, зависит от ошибок изготовления и степени износа резьбы, что затрудняет определение истинных напряжений. Поэтому в практике расчет резьбы на прочность производится не по истинным, а по условным напряжениям, которые сравнивают с допускаемыми напряжениями, установленными на основе опыта.

Отверстия, показывающие звон колокола, будут, при постукивании, испытывать переменную высоту резьбы по длине отверстия. Этот вариант может быть значительным на коротких участках сцепления и тонких смол. Чистым эффектом колокола является уменьшение площади сдвига наружных резьб. Чем мельче нить, тем более выражен эффект колокольчика.

В резьбовых отверстиях высота резьбы определяется диаметром сверла. Чтобы уменьшить риск сбоя, инженер-проектировщик часто осторожен и указывает высокие проценты высоты резьбы в резьбовых отверстиях. С точки зрения производства эти более высокие проценты высоты резьбы приводят к более высоким моментам выталкивания, увеличению разрывов кранов и, как таковые, не благоприятствуют. Для коротких длин зацепления нитей размер малого диаметра, образующийся в результате сверления, оказывает значительное влияние на прочность сборки.

При определении условных напряжений полагают, что все витки резьбы нагружены равномерно (см. рис.2.15,а).

Резьбу принято рассчитывать:

по напряжениям смятия на винтовой поверхности (рис.2.17),

по напряжениям среза в сечении ab винта или се гайки.

Условия прочности резьбы по напряжениям смятия:

где z=H/S – число витков резьбы в гайке высотой H.

Исследования показали, что для резьбовых сборок обычных пропорций размер прорезей относительно неважен, если процент высоты резьбы превышает 60%. Расходы на измельчение, вероятно, будут ниже, если будет использоваться самая низкая высота резьбы. Эффект низкой доли высоты резьбы заключается в уменьшении площади сдвига наружной резьбы, это показано на рисунке. Для очень низких высот резьбы плоскость сдвига через резьбу не обязательно должна быть параллельна оси резьбы, это проиллюстрировано на Рисунок Такие режимы отказа трудно предсказать и их можно легко устранить, поддерживая разумную процентную высоту резьбы.

Формула (2.11) является общей для винта и гайки. Вывод формулы прост и не требует дополнительных объяснений. Все элементарные преобразования здесь и в других подобных случаях изучающим рекомендуется производить самим.

Условия прочности резьбы по напряжениям среза:

для

винта,

для

винта,

Это радиальное смещение обычно известно как расширение гаек и происходит в резьбовых боссах, а также в обычных гайках. Теоретические и практические исследования этого явления указывают на то, что верхняя грань гайки сжимается в радиальном направлении, а ее опорная поверхность расширяется.

Чистый эффект этой дилатации заключается в уменьшении площади сдвига как внутренней, так и внешней резьбы. Прочность на отрыв сборки может быть улучшена за счет увеличения ширины поперек плоскостей гайки или диаметра отверстия, примерно до 9 раз номинального диаметра резьбы. Это увеличивает жесткость локально вокруг внутренней резьбы и уменьшает радиальное расширение.

для

гайки, (2.12)

для

гайки, (2.12)

|

|

где K=ab/S или K=ce/S – коэффициент, учитывающий тип резьбы; для треугольной резьбы К 0,8; для прямоугольной резьбы К=0,5; для трапецеидальной резьбы К=0,65. Если материал винта и гайки одинаков, то по напряжениям среза рассчитывают только винт, так как dd 1 Равнопрочность резьбы и стержня винта является одним из условий назначения высоты стандартных гаек. Так, например, приняв в качестве предельных напряжений пределы текучести материала на растяжение и сдвиг и учитывая, что т 0,6 т, запишем условия равнопрочности резьбы на срез и стержня винта на растяжение в виде |

(2.13)

(2.13)

откуда при К=0,8 получаем Н 0,5d 1

здесь

- напряжение растяжения в стержне винта,

рассчитанное приближенно по внутреннему

диаметру резьбыd 1 .

- напряжение растяжения в стержне винта,

рассчитанное приближенно по внутреннему

диаметру резьбыd 1 .

Учитывая сложность напряженного состояния резьбы, а также предусматривая ослабление резьбы от истирания и возможных повреждений при завинчивании, высоту стандартных гаек крепежных изделий принимают

По тем же соображениям устанавливают нормы на глубину завинчивания винтов и шпилек в детали:

В стальные детали Н 1 d, в чугунные и силуминовые Н 1 1,5d.

При этом прочность резьбы превышает прочность стержня.

Стандартная высота гайки и глубины завинчивания исключают необходимость расчета на прочность резьбы стандартных крепежных деталей.

Расчет на прочность стержня винта (болта) при расчетных случаях нагружения. Болт затянут, внешняя нагрузка раскрывает стык деталей.

Примером могут служить болты для крепления крышек резервуаров, нагруженных давлением жидкости или газа (рис.2.18). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения является статически неопределимой и решается с учетом деформации этих элементов. Обозначим: Р зат – сила затяжки болта; Р = R/z – внешняя нагрузка соединения, приходящаяся на один болт (z – число болтов).

Нетрудно понять, что после приложения внешней нагрузки Р к затянутому соединению болт дополнительно растянется на некоторую величину Р, а деформация сжатия деталей уменьшится на ту же величину. Это значит, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка.

Если обозначим - коэффициент внешней нагрузки (учитывает ту долю нагрузки Р, которая приходится на болт), то дополнительная нагрузка болта будет равна Р, а уменьшение затяжки стыка – (1 - ) Р.

Величина коэффициента определяется по условию равенства дополнительных деформаций болта и деталей (условие совместности деформаций)

Р = Р б = (1-)Р д, (2.14)

где б – податливость болта, равная его деформации под нагрузкой в 1 кгс; д – суммарная податливость соединяемых деталей.

Из равенства (1.23)

приращение нагрузки на болт

Р б = Р; (2.16)

расчетную (суммарную) нагрузку болта

Р р = Р зат + Р; (2.17)

остаточную затяжку стыка от одного болта

Р ст = Р зат – (1-)Р. (2.18)