1. Сварка металлоконструкций

Сварка на монтаже в настоящее время не вызывает затруднений, но она дороже заводской, так как требует особых приспособлений, поэтому ее объем следует по возможности уменьшать. Как правило, не следует допускать монтажной потолочной сварки. Перед монтажной сваркой элемент должен быть поднят и поставлен в проектное положение, для чего желательно предусматривать такую конструкцию, которую легко было бы поставить сверху, устраивая в необходимых случаях специальные столики.

2. Болтовое соединение металлоконструкций

Болтовые соединения являются весьма распространенным, простым и достаточно надежным видом, крепления конструкций, особенно в промышленных зданиях.

Болты, работают на срез, смятие и растяжение. Деформативность болтового соединения есть следствие меньшей величины предварительного натяжения болтов (в результате затяжки гаек), а также больших зазоров между болтом и отверстием.

При работе болтов на растяжение предварительное натяжение их должно быть больше внешней и растягивающей силы. Вследствие того, что одинаковое натяжение нескольких болтов в соединении осуществить трудно, и они будут работать неравномерно, для болтов устанавливаются более низкие расчетные сопротивления. Чрезмерная перетяжка болтов (возможная при применении монтажных ключей, удлиненных путем насадки обрезанных труб) ведет к пластическим деформациям и расстройству соединения.

В стальных конструкциях применяют болты обычной и высокой прочности.

По точности изготовления различают болты:

Повышенной точности (ГОСТ 7805-70,*) и гайки к ним (ГОСТ 5927-70*);

Нормальной точности (ГОСТ 7798-70.*) и гайки к ним (ГОСТ 5915-70*);

Грубой точности (ГОСТ 15589-70*).

К болтам нормальной и повышенной точности изготовления в соответствии с ГОСТ 1759-70* предъявляются требования перпендикулярности опорной поверхности головки болта к оси стержня, которая, измеряется щупом по просвету между опорной поверхностью головки и контрольной матрицей, а также прямолинейности стержня. Последнее требование должно удовлетворять 1-му ряду ГОСТ 11284-75. Болты грубой точности изготовления, должны отвечать 2-му ряду ГОСТ 11 284-75.

По требованию потребителя в соответствии с ГОСТ 1759-70* и ГОСТ 14623-69 болты могут быть изготовлены с цинковым, кадмиевым, хромированным т другими покрытиями.

Болты нормальной и повышенной точности имеют допуск по диаметру от - 0,43 до - 0,52, а - 0,3 мм (чистые болты) и могут быть поставлены в отверстие с зазором от 0,3 до 0,5 мм, что означает по существу плотное касание. Такое соединение малодеформативно, оно соответствует группе В у заклепок, отверстия которых просверлены по кондукторам или рассверлены до проектного диаметра в собранных элементах. В такое отверстие болт может быть поставлен с помощью легких ударов молотка.

Болты грубой точности могут быть изготовлены с отклонением от номинального диаметра до ±1 мм. Эти болты могут быть поставлены в отверстие с зазором 2 - 3 мм (черные болты). Такое соединение довольно деформативно.

Болты изготовляются диаметром 10, 12, 14, 16, 18, 20, 22, 24, 27, 30, 36, 42 и 48 мм и общей длиной 40 - 200 мм с различной нормированной длиной резьбы.

Болты изготовляются, из углеродистой стали марок ВСтЗ, ВСтб, низколегированной стали повышенной прочности марок 14Г2, 15ГС и др.

Высокопрочные болты применяют в монтажных соединениях, используя передачу усилия через трение. Для них применяются углеродистые стали Ст35 по ГОСТ 1050-74 или легированные высокопрочные стали (например, хромистая сталь 40Х, 40ХФА, 38ХС и др. по ГОСТ 4643-71).

В зависимости от механических свойств сталей болты разделяются на классы прочности (ГОСТ 1759-70*). В строительных конструкциях наиболее распространены, классы прочности 4,6 и 6,6, а для высокопрочных болтов - 8,8 и 10,9. Классы прочности болтов обозначены двумя числами. Первое число, умноженное на 10, определяет значение минимального временного сопротивления в кН/см 2 , второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению в процентах; произведение чисел определяет значение предела текучести в кН/см 2 .

При работе болтов грубой точности на срез, поставленных в отверстия с зазорами 2-3 мм (черные болты), соединение имеет большую деформативаость. Сдвиги болтов при зазорах 2-4 мм составляют соответственно 2,65—3 мм. Болты грубой точности при работе их на срез целесообразно применять только при статической нагрузке, где требуется в основном обеспечить прочность, а деформативность соединения не имеет существенного значения. Эффективным, но дорогим способом уменьшения деформативности болтового соединения является переход на болты повышенной точности, плотно заполняющие отверстия.

Более рационально применение болтов при их работе на растяжение. Для надежной работы болт необходимо хорошо затянуть, чтобы внешняя растягивающая сила не превысила начального натяжения. Для уменьшения деформативности соединения можно либо не доводить напряжение в болтах до расчетного сопротивления, либо надежно закреплять затянутые гайки контргайками или приваркой к болту.

3. Установка элементов металлоконструкций

Проект производства работ определяет способы и средства монтажа. Металлические конструкции, как правило, монтируют укрупненными элементами или блоками с использованием грузоподъемных механизмов. При этом необходимо принимать меры по устойчивости и неизменяемости конструкций на всех стадиях монтажа. Каркасы многопролетных и многоэтажных зданий и зданий значительной протяженности возводят пространственно-жесткими блоками (пролеты, части каркаса в пределах между температурными швами, этажи) с комплектной установкой и закреплением всех элементов конструкций каждого блока.

При подъеме гибких и укрупненных конструкций применяют приспособления, предохраняющие элементы от повреждений.

Чтобы, уберечь канату стропов от повреждений, на острых кромках конструкций устанавливают подкладки. Как правило, применяют полуавтоматические захваты, позволяющие расстропить конструкцию без подъема на нее людей. Поднимаемый элемент удерживают от вращения одной или двумя оттяжками из пеньковых канатов диаметром 20 - 25 мм, или из стальных канатов диаметром 8 - 13 мм.

Процесс монтажа складывается из следующих операций: "подготовки фундаментов и конструкций с раскладкой их у места подъема; строповки конструкций, подъема, насадки и установки конструкции на опоры или места крепления; выверки и закрепления конструкций; установки связей и креплении по проекту; расстроповки конструкций.

Перед подъемом все элементы конструкций очищают от грязи, снега, наледи и ржавчины. Рабочие подмости и лестницы для работы монтажников, детали для крепления подмостей и лестниц, а также детали для сборки должны быть прикреплены к конструкциям до их подъема.

Различают два метода организации работ при возведении зданий; со склада и с транспортных средств. При организации работ со склада на приобъектной площадке в зоне действия монтажного крана создают запас конструкций, предусмотренный ППР. Для разгрузки деталей с транспортных средств часто используют самоходные краны, чтобы не забирать монтажный кран с монтажных работ. При этом крупногабаритные элементы подают непосредственно с транспортных средств в зону монтажа.

При монтаже с транспортных средств конструкции доставляют на объект автотранспортом. Башенным краном детали подают на монтаж.

Для монтажа с транспортных средств предварительно составляют почасовые графики монтажа деталей в соответствии с принятой технологией; для каждого рейса намечают комплекты деталей, исходя из грузоподъемности и вместимости транспортных средств; с учетом расстояния перевозок составляют рейсовые графики движения транспортных средств и графики их отправки с территории завода. За соблюдение графиков отвечает диспетчерская служба монтажной и транспортной организации.

Монтаж с транспортных средств ведут по технологическим картам (монтажным планам) и оперативной документации (почасовым графикам доставки и монтажа сборных деталей, комплектовочным ведомостям и др.).

Благодаря применению монтажных кранов, механизированного оборудования и ручных машин на всех операциям (погрузочно-разгрузочных работах, укрупнительной сборке и монтажа) достигается высокая скорость работ. Резкое повышение производительности труда достигается средствами малой механизации, а также пневматическими и электрическими ручными машинами.

Монтаж осуществляют несколькими способами:

Раздельным способом - сначала устанавливают только колонны, затем стропильные фермы, конструкции покрытия и т. п.;

Комплексным способом - за один проход крана последовательно устанавливают все элементы секций здания;

Комбинированным способом - часть конструкций устанавливают раздельно, а часть комплексно за один проход крана.

Монтаж сборных железобетонных фундаментов начинают после окончания работ в траншее или котловане и проверки правильности устройства основания под фундаменты (выровненная поверхность утрамбованного песка, щебеночная или гравийная подсыпка, слой тощего бетона). Поверхность основания должна быть горизонтальной и находиться на заданной проектом отметке, что проверяют нивелиром.

Оси здания разбивает геодезист и закрепляет их на выносных опорах. Места установки блоков фундаментов отмечают колышками. Для подъема блоков используют двух- или четырехветвевые стропы или траверсы. Фундаментные блоки устанавливают сразу в проектное положение. При этом нельзя допускать повреждения поверхности основания.

В стаканы фундаментов укладывают выравнивающий слой из жесткого раствора или бетонной смеси и уплотняют ручной трамбовкой. Если имеются колонны с отклонениями по длине, уровень выравнивающего слоя в стакане устанавливают индивидуально; колонны при этом маркируют соответственно фундаментам.

Монтаж металлоконструкций – один из наиболее оперативных и удобных методов взведения различных сооружений. Высокая прочность, способность сопротивляться высоким нагрузкам и относительно небольшой вес делают металлические каркасы очень востребованным и в современном строительном процессе.

Технология сборки дает возможность сократить не только временные расходы, но и денежные. Больше о монтаже металлоконструкций можно узнать на http://atekstroy.com/nashi_uslugi/montazh_metallokonstrukcijj . Мы же выясним, какие виды соединений сейчас используются.

Сварные соединения

Чаще всего фиксация металлических конструкций между собой производится с помощью сварки. Данный тип соединения является самым быстрым и бюджетным. Использование сварки позволяет обеспечить высокую надежность соединения.

Благодаря автоматизации процесса, создание качественного сварного шва возможно не только в условиях цеха, но и непосредственно на строительной площадке. Сварные соединения универсальны – используются при монтаже любых металлоконструкций.

Болтовые соединения

Рабочие и монтажные соединения сооружений сборно-разборного и стационарного типа могут производиться с использованием болтов. К достоинствам данного метода можно отнести его простоту и надежность. Но недостатки у него тоже есть:

Увеличенный расход материала на создание конструкции из-за снижения прочности сечения наличием сопрягаемых отверстий;

Возможность деформации соединения.

Избавиться от этих минусов помогает применение высокопрочных болтов, однако они значительно усложняют процесс сборки.

Заклепочные соединения

Реже всего при монтаже современных металлоконструкций встречается соединение заклепками. Это связано с дороговизной и трудоемкостью процесса. Но данный вид фиксации обладает одним неоспоримым преимуществом – эффективным сопротивлением вибрационным нагрузкам. Данный плюс и предопределяет его область применения. Например, он незаменим при создании железнодорожных мостов, а также других сооружений, условия эксплуатации которых очень тяжелы.

При заводском изготовлении элементов и блоков пролетных строений используют, как правило, листовую и широкополосную сталь с толщиной листа от 6 до 60 мм, шириной 200-2400 мм и длиной 5-12 м. Кроме того, обычно для связей применяют фасонный прокат, т.е. уголки и швеллеры в широком диапазоне размеров. Для соединения деталей из указанного проката применяют все известные типы скреплений: заклепочные, болтовые, сварные, а также комбинированные.

Заклепочные соединения

. В 70-х гг. на мостовых заводах прекратили производство пролетных строений с клепаными элементами. Ho потребность применения некоторых клепаных узлов осталась. Поэтому на предприятиях сохранили технологический процесс клепки (на скобе). В основном, это касается узлов и соединений конструкций, работающих в особо тяжелых (преимущественно северных) условиях, испытывающих ударные, знакопеременные нагрузки, обладающих низкой выносливостью. Кроме того, заклепочные соединения в несколько раз дешевле соединений на высокопрочных болтах (ВПБ), что немаловажно при определении стоимости строительства.

В мостах применяют заклепки диаметром 17, 20, 23, 26 и 29 мм (наиболее распространен диаметр 23 мм). Нагретый стержень заклепки полностью заполняет отверстие. За счет этого при сдвиге листов склепанного пакета относительно друг друга усилиями N, стержень заклепки работает на местное смятие напряжениями σсм по боковой поверхности и срез по плоскостям а-а и б-б (рис. 2.5).

Обычные болты (грубой, нормальной и повышенной точности) работают аналогично заклепкам. Ho в стальных пролетных строениях капитальных мостов их почти не применяют, а используют, в основном, во вспомогательных сооружениях.

В настоящее время основными типами соединений в данных конструкциях являются сварные и на высокопрочных (фрикционных) болтах. При изготовлении элементов мостовых конструкций в заводских условиях используют, в основном, электросварку. На строительной площадке при монтаже могут применять сварку или BПБ, а также комбинированные соединения, сочетающие в одном соединении и то и другое.

Соединения на высокопрочных болтах.

Принципиальная схема соединения на ВПБ приведена на рис. 2.6. Такие соединения называют еще фрикционными, так как усилия с элемента на элемент при их относительном сдвиге силами Q передаются только за счет трения, возникающего по контактным поверхностям соединяемых деталей вследствие натяжения болтов силами Р.

Преимущества ВПБ по сравнению с клепаными соединениями связаны как с увеличением несущей способности одного скрепления (что приводит к сокращению их числа), так и с улучшением условий труда (меньше загрязнение воздуха при нагреве заклепок, шум и вибрация), с сокращением производственного цикла и числа технологических операций.

В металлоконструкциях применяют ВПБ типов 110, 110XЛ и 135. Цифровой индекс означает минимальное сопротивление болта разрыву в кН/см2, буквами XЛ обозначены изделия в северном исполнении.

Болты типов 110 и 110XЛ изготавливают из стали марки 40Х «селект», а типа 135 - из стали марок 30ХЗМФ и 30Х2НМФА. Гайки для ВПБ изготавливают из стали марок 35, 40, 35Х и 40Х, а шайбы - из стали марок ВСт5сп2, ВСт5пс2, 35 и 40. Механические характеристики ВПБ указаны в табл. 2.8.

В мостостроении используют болты диаметром 18, 22, 24 и 27 мм. Их длину выбирают в зависимости от толщины стягиваемого ими пакета. Номинальный диаметр отверстий под ВПБ в стыках и прикреплениях основных несущих элементов, определяющих проектное положение конструкции, принимается на 3 или 4 мм больше диаметра болтов размерами соответственно 18...22 и 24...27 мм. В прикреплениях элементов, не определяющих проектные положения конструкций, допускается рассверливать отверстия диаметром на 5...6 мм больше диаметра болтов. Здесь не допускается контакт стержня болта с внутренней поверхностью отверстия, так как болт должен работать только на растяжение, без смятия, среза и изгиба.

Рабочие контактные поверхности соединяемых элементов и деталей перед постановкой ВПБ должны быть очищены от ржавчины, отстающей окалины, масляных пятен, грязи и грунтовки. Для этого нужно воспользоваться одним из перечисленных способов: пескоструйной или дробеструйной обработкой, газоплазменной обработкой (огневой очисткой), очисткой металлическими щетками, дробеметной обработкой, которая может быть дополнена газоплазменным нагревом поверхности металла в зоне отверстия до 250...300°С.

После подготовки контактных поверхностей часто применяют клеефрикционое покрытие

. Его несущая способность обеспечивается введением между соприкасающимися поверхностями промежуточного слоя из абразивного материала - карбида кремния (карборунда). Для образования клеефрикционного покрытия на поверхность наносят эпоксидный клей и внедряют в него порошковый абразивный материал. Клей защищает контактную поверхность от коррозии и удерживает выступающие над ним зерна абразивного материала, которые обеспечивают высокий и стабильный коэффициент трения в зоне контакта.

Такие покрытия можно наносить на обе соприкасающиеся поверхности, хотя обычно подобной предварительной обработке подвергается поверхность только одного из соединяемых элементов (фасонки или накладки). Поверхность другого элемента обычно очищают металлическими щетками или газоплазменным способом на строительной площадке перед монтажом.

Натяжение ВПБ на нормативное усилие производится динамометрическими ключами, ручными, гидравлическими или пневматическими гайковертами. Применяют два способа: закручивание гайки с обеспечением требуемого крутящего момента (натяжение но крутящему моменту) или поворот гайки на заданный угол от фиксированного начального положения (натяжение по углу поворота).

Технология сборки соединений на ВПБ, натяжения болтов, контроль технологических операций и другие вопросы более подробно изучают в дисциплине «Строительство мостов».

Сварные соединения.

В последние десятилетия электросварка как вид соединения завоевала господствующее положение при изготовлении мостовых конструкций на заводах. На строительной площадке сварку используют при монтаже балочных сплошностенчатых пролетных строений автодорожных и городских мостов. За рубежом применяют также сварные стыки пролетных строений железнодорожных мостов.

Сваркой

называется процесс образования неразъемного соединения отдельных частей из твердых материалов, происходящий в результате действия сил сцепления между атомами. Сущность процесса заключается в том, что кромки свариваемых деталей и присадочный металл расплавляются электрической дугой и образуют сварочную ванну, которая некоторое время находится в расплавленном состоянии, затем затвердевает и кристаллизуется. Отличительные особенности технологического процесса изготовления таких конструкций - изменение свойств металла в зоне термического влияния сварки, возникновение остаточных напряжений и образование деформаций.

Повсеместное использование сварки в мостах связано с уменьшением трудозатрат, снижением расхода стали из-за устранения ослабления сечений элементов отверстиями для болтов, отсутствием различных щелей, характерных для клепаных и болтовых соединений элементов и становящихся очагами их коррозии. В то же время сварные соединения требуют более тщательного исполнения, чем соединения на ВПБ. Для них характерны дефекты, являющиеся концентраторами напряжений, которые необходимо выявлять при изготовлении и учитывать в расчетах конструкций на выносливость.

Из известных способов сварки в мостостроении применяют электрическую дуговую и электрошлаковую. С точки зрения механизации процесса, используют ручную и механизированную (автоматическую и полуавтоматическую) дуговую электросварку. Она выполняется плавящимся и неплавящимся электродом. Сварка металлическим плавящимся электродом - наиболее распространенный способ. При этом материал электрода одновременно проводник электрического тока и присадочный металл. При сварке неплавящимся электродом дуга горит между ним и изделием, а присадочный металл (сварочная проволока) подается отдельно в расплавленную ванну. Чтобы изолировать зону сварки от вредных примесей из воздуха (кислорода и азота) и легирования расплавленного металла, автоматическая и полуавтоматическая сварка проводится под слоем флюса. Он представляет собой зернистое вещество, которое при расплавлении образует шлак, покрывающий расплавленный металл шва, защищая его от атмосферных воздействий. Для сварки углеродистых и низколегированных сталей наибольшее применение получили высококремнистые марганцевые флюсы марок АН-348А и ОСЦ-45. При такой сварке получают однородный плотный шов с глубоким проваром, т.е. с проникновением наплавленного металла в основной металл соединяемых элементов на глубину не менее 2 мм.

Ручную электросварку используют при необходимости устройства швов в потолочном положении или в стесненных условиях. При этом используют электроды, покрытые толстой обмазкой, глубина проплавления основного металла - 1...2 мм.

Для соединения вертикальных стенок балок применяют электрошлаковую сварку. В пространстве, образованном кромками свариваемых деталей и формирующими ползунами, создается ванна расплавленного шлака, в которую погружается сварочная проволока. Процесс происходит при отсутствии электрической дуги (рис. 2.7). Ток, проходя между основным металлом и электродом, нагревает расплав и поддерживает в нем высокую температуру и электропроводность.

Применяют следующие основные виды сварных соединений: стыковые, тавровые соединения и соединения внахлестку (рис. 2.8). Кроме того, часто используют (например, для коробчатых эле ментов) угловые сварные швы (рис. 2.9, а). Правда, в соединениях металлоконструкций мостов нахлесточные швы не применяют из-за их пониженной выносливости, так как в них велика концентрация напряжений под нагрузкой.

В зависимости от толщины свариваемого металла швы могут отличаться формой подготовки кромок: без скоса, со скосом одной или двух кромок; способом выполнения - односторонними или двухсторонними. Подготовка кромок и выполненный шов для некоторых видов тавровых и угловых соединений, применяемых для автоматической и полуавтоматической сварки под флюсом, показаны на рис. 2.9, стыковых соединений - на рис. 2.10. Форма подготовки кромок характеризуется углом скоса α, притуплением р и зазором а и зависит от толщины проката.

В процессе сварки металлы шва и основного изделия около шва нагреваются до высокой температуры и расширяются. Свободному расширению препятствует холодный металл, окружающий зону сварки. Благодаря пластичности нагретый металл приобретает новую форму. Охлаждаясь, он вновь становится упругим и стремится укоротиться. Однако окружающий холодный металл препятствует сжатию. Вследствие этого в металле шва и околошовной зоне основного металла при остывании возникают остаточные сварочные напряжения.

Помимо них на несущую способность сварных соединений влияют различные дефекты, образующиеся в процессе сварки. К ним относятся наплывы, подрезы, газовые поры, шлаковые включения, трещины, непровары и др. Дефекты выявляют контролем каждого шва и ликвидируют до выпуска продукции с завода или сдачи моста заказчику.

В комбинированных соединениях

применяют сварку и ВПБ, стремясь использовать каждый вид соединения с наиболее выгодной стороны.

по надзору и технической эксплуатации монтажных соединений на высокопрочных болтах стальных строительных конструкций зданий и сооружений Министерства металлургии СССР

Москва, 1989 г.

|

1. ОБЩИЕ ПОЛОЖЕНИЯ 2. МАТЕРИАЛЫ, ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ 4. ТЕХНОЛОГИЯ восстановления СОеДинеНИЙ 4.1. Подготовка высокопрочных болтов, гаек и шайб 4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений 4.3. Натяжение высокопрочных болтов, с регулированием усилий по моменту закручивания 4.5. Приемка и герметизация соединений при условии их полной разборки 4.6. Натяжение болтов по углу поворота гайки 5. технология ВОССТАНОВЛЕНИЯ МОНтажныХ СОеДиНЕнИЙ металлоконструкций, ВыполнеНныХ НА ЗАклепкАХ. ОСОБЕННОСТИ выполнЕНИЯ БОлТОЗаклепочныХ СОединЕНИЙ Приложение 1 Журнал осмотров соединений металлоконструкций на высокопрочных болтах Приложение 2 Длины болтов в зависимости от толщины стягиваемого пакета Приложение 3 ПЕРЕЧЕНЬ ДОКУМЕНТОВ, Предъявляемых ПРИ СДАЧЕ СМОнтиРОВАНыХ МЕТАллОконсТРУКЦИЙ С СОединенияМИ НА выСОКоПРоЧныХ БОлТАХ (ПРОмЕжУТОЧНАЯ ПРИЕМКА) Приложение 4 пРЕЧЕНЬ техническоЙ ДОКУМЕНТАЦИИ ЭКСПлУАТАЦИОнНОГО ПЕРИОДА. Приложение 5 ПЕРЕЧЕНЬ материалов, ИНСТРУМЕНТОВ И ПРИСПОСОБЛЕНИЙ, НЕОБХОДИМЫХ ПРИ ПРОВЕРКЕ СОСТОЯНИЙ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ Приложение 6 Рабочие чертежи ключа КТР-3 Приложение 7 ОБРАЗЕЦ УДОСТОВЕРЕНИЯ Приложение № 8 ПРИМЕРНАЯ 40-часовая ПРОГРАММА ОБУЧЕНИЯ Приложение 9 Применение высокопрочных болтов в типовых конструкциях производственных зданий Приложения 10 Инструмент для очистки поверхностей фрикционных соединений. Инструмент для натяжения высокопрочных болтов. Контрольный инструмент для тарировки гайковертов и определения коэффициента закручивания высокопрочных болтов. Приложение 11 ЗАВОды-ИЗГОТОВИТЕЛИ ВЫСОКОПРОЧНЫХ БОЛТОВ |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации разработаны в соответствии с приказом III 759 от 9.Х II.1988 г, по Минчермету СССР и договором № П47-6882, заключенным между ЦНИИпроектстальконструкцией им. Мельникова Госстроя СССР и Череповецким меткомбинатом Минчермета СССР 19 апреля 1989 г. и являются развитием раздела 7 отраслевого руководящего документа ОРД 00 00089 "Техническая эксплуатация стальных конструкций производственных зданий".1.2. Рекомендации распространяются на выполнение надзора и технической эксплуатации металлоконструкций зданий и сооружений предприятий чёрной металлургии с соединениями на высокопрочных болтах, запроектированных по нормам СССР, эксплуатируемых в районах с расчётной температурой до -65°С.1.3. При приёмке конструкций с соединениями на высокопрочных болтах в приёмочной комиссии обязательно участие представителя службы технического надзора по эксплуатации зданий и сооружений предприятия.1.4. Ответственность за техническое состояние монтажных соединений на высокопрочных болтах приказом по цеху возлагается на инженерно-технических работников цеха, которые должны пройти соответствующее теоретическое и практическое обучение, ознакомлены с правилами выполнения соединений на высокопрочных болтах и иметь удостоверение (Приложения №№ 7; 8).1.5. Непосредственный осмотр монтажных соединений и восстановление (ремонт) должны производиться специально подготовленными специалистами, имеющими соответствующие навыки и удостоверение. В труднодоступных местах на высоте осмотры производятся с участием специалистов-верхолазов.1.6. Специалисты по эксплуатации зданий и сооружений, участвующие непосредственно в освидетельствовании, должны пройти соответствующее обучение, иметь удостоверение и допуск для пребывания на высоте.Количество специалистов определяется из расчёта 1 ИТР на 100 тыс. высокопрочных болтов.1.7. Особенностью фрикционных соединений на высокопрочных болтах является то, что усилия воспринимаются не срезом болтов и смятием стенки, а силами трения, возникающими между соприкасающимися поверхностями, стянутыми высокопрочным болтом. В связи с этим величина натяжения высокопрочных болтов и качество подготовки фрикционных поверхностей соединяемых элементов является решающим и контролируется во время проверки. Недостаточное натяжение высокопрочных болтов во фрикционных соединениях может привести к "проскальзыванию" элементов, при этом болты будут работать на срез, элементы - на смятие. Кроме того, возможно нарушение геометрической формы за счет взаимного смещения элементов - болты будут вступать в работу неравномерно, так как разница диаметров отверстий и болтов может достигать 6 мм в соответствии со СНиП III-18-75 табл. 4 и возможны случаи поочередного разрушения болтов.1.8. Проведенными исследованиями установлено, что определяющее влияние на надежность болтов оказывают уровни их механических характеристик (временное сопротивление разрыву, относительное удлинение и сужение, ударная вязкость), определяемые режимами термической обработки.Основной из указанных характеристик является временное сопротивление разрыву, контролируемое по его верхнему пределу. Чрезмерно прочные болты (с маркировкой 135 и 155), обладающие повышенной твердостью, склонны к замедленному хрупкому разрушению и требуют более тщательного контроля и более частого обследования соединения.2. МАТЕРИАЛЫ, ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

2.1. Для соединений элементов стальных строительных конструкций применяют высокопрочные болты, гайки и шайбы, изготовленные в соответствии с требованиями ГОСТ 22353-77 ÷ 22356-77 или ТУ 14-4-1345-85 и болты нормальной прочности по ГОСТ 1759-70 (рис. 1).2.2. Согласно ГОСТ 22356-77, болты должны иметь клеймо завода-изготовителя, а также маркировку, доказывающую временное сопротивление в кгс/мм², и условное обозначение номера плавки. Болты климатического исполнения ХЛ дополнительно маркируются.2.3. Для контроля механических свойств болтов, гаек и шайб на заводе-изготовителе от каждой партии отбирают по 5 образцов для каждого вида испытаний.Болты испытывают на разрыв, на растяжение образцов, определение ударной вязкости (ХЛ), разрыв на косой шайбе, на определение коэффициента закручивания и на твердость.2.4. Высокопрочные болты, гайки и шайбы поставляются партиями, состоящими из деталей одного условного обозначения, изготовленных из стали одной плавки, обработанных по одному режиму. Масса партии болтов не должна превышать 1000 кг, гаек и шайб - 500 кг,2.5. Каждая партия метизов должна быть снабжена сертификатом, в котором указывается:- номер сертификата; наименование предприятия-изготовителя; наименование, тип и размеры изделий; марка стали; номер партии; номер плавки; результаты проведенных испытаний; масса нетто.2.6. Для конструкций с расчетной температурой ниже минус 40°С и до минус 65°С следует применять высокопрочные болты исполнения ХЛ На головке, этих болтов имеется знак "ХЛ".Рис. 1 Маркировка болтов различных классов прочности, в том числе - высокопрочных.а. Высокопрочный болт Дружковского заводаб. Высокопрочный болт Магнитогорского заводав.г. Высокопрочный болт Щёлковского заводад. Высокопрочный болт Воронежского заводаг. Болт класса прочности 10,9 Магнитогорского заводаж. Болт класса прочности 8,8 Автозавода им. Лихачеваз. Болт класса прочности 5,8 Магнитогорского завода2.7. Класс прочности болтов нормальной прочности обозначен двумя числами. Первое число, умноженное на 10, определяет величину минимального временного сопротивления в кгс/мм 2 , второе число, умноженное на 10, определяет отношение предела текучести к временному сопротивлению в процентах. Произведение чисел определяет величину предала текучести. К этому типу относятся болты с маркировкой 10,9; 8,8; 5.8 (рис. 1).Например, класс прочности болта 5.8 указывает, что минимальное временное сопротивление металла σ в, из которого изготовлен болт, равно 5×10 = 50 кгс/мм 2 , а отношение предела текучести σ т к временному сопротивлению σ в в процентах равно 8×10 = 80 %. Первое число маркировки, умноженное на второе, определяет предел текучести

σ т = 5×8 = 40 кгс/мм 2

2.8. Высокопрочные болты имеют маркировку 110, что указывает минимальное временное сопротивление в кгс/мм 2 материала болта.2.9. В случае отсутствия болтов, указанных в проекте, разрешается замена болтов класса прочности 5.8 на болты 8.8; 10.9 и высокопрочные. Болты 8.8 могут быть заменены на 10.9 и высокопрочные. Болты 10.9 - на высокопрочные. Обратная замена без соответствующего пересчёта конструкций запрещается.

3. НАДЗОР ЗА СОСТОЯНИЕМ СОЕДИНЕНИЙ

3.1. Надзор за состоянием соединений осуществляется цеховой службой технической эксплуатации металлоконструкций промзданий посредством проведения текущих осмотров.3.2. Текущие осмотры соединений проводятся выборочно один раз в шесть месяцев в пролётах конверторных, мартеновских и других цехов, конструкции которых подвержены динамическим воздействиям. В остальных цехах, отделениях и пролетах не реже одного раза в год.Обследование узлов на высокопрочных болтах, как правило, проводится совместно с обследованием стальных строительных конструкций, в предусмотренные ОРД 00 000-89 сроки.3.3. Контроль за состоянием высокопрочных болтов и соединяемых элементов производится визуально и заключается в проверке наличия болтов в узлах, а также в выборочной проверке их натяжения и сохранности (отсутствии трещин, порывов) соединяемых элементов. Проверяются болты в соответствии с табл. 3 в каждом десятом узле (10 % узлов). При последующих проверках проверяются не проверенные ранее узлы.Особое внимание следует обратить на выявление дефектов в соответствии с табл. 1.3.4. В случае обнаружения дефектов аварийного характера, когда в соединении ослаблено более 10 % болтов, обнаружены дефекты или отсутствуют более 10 % болтов, обнаружены трещины или порывы в соединяемых конструкциях, немедленно должны быть приняты меры по их устранению.3.5. В первые два-три года эксплуатации зданий или сооружений проводится выборочная инструментальная проверка в соответствии с разделом 4, с целью выявления возможных дефектов, допущенных при производстве монтажных работ. Таблица 1Перечень возможных дефектов соединений на высокопрочных болтах

|

Наименование дефекта |

Способ устранения |

неаварийного |

аварийного* |

Отсутствуют болты менее 10 % в соединении |

Отсутствуют более 10 % болтов в соединении |

Установить новые болты, провести затяжку на проектное усилие контрольным ключом |

Менее 10 % болтов не затянуто на проектное усилие |

Более 10 % болтов не затянуто на проектное усилие |

Произвести дозатяжку болтов контрольным ключом |

При контроле натяжения болты с гайками проворачиваются |

Установить новые болты. Провести затяжку болтов на проектное усилие контрольным ключом |

Щуп 0,3 мм проходит в зазор между соединяемыми элементами |

Проверить натяжение болтов в узле. Произвести натяжение болтов до проектного усилия. Стыки окрасить по контуру |

Обнаружены трещины в теле менее 10 % болтов, гаек или шайб в соединении |

Обнаружены трещины в теле более 10 % болтов, гаек или шайб в соединении |

Заменить поврежденные болты, гайки или шайбы. Произвести натяжение болтов на проектное усилие контрольным ключом |

Обнаружена трещина в соединяемых конструкциях |

Выполнить усиление либо замену элемента в соответствии с решением авторов проекта |

4. ТЕХНОЛОГИЯ восстановления СОеДинеНИЙ

Восстановление соединений на высокопрочных болтах и их приёмку следует производить под руководством лица, назначенного ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы.К выполнению соединений на высокопрочных болтах допускается персонал, прошедший соответствующую подготовку и имевший удостоверение о допуске к указанным работам.Технологический процесс выполнения соединений на высокопрочных болтах при восстановлении узлов без их полной разборки включает следующие операции:- подготовку высокопрочных болтов, гаек и шайб;- сборку соединений;- натяжение;- приемку и герметизацию соединений.Полученные болты должны иметь маркировку, показывающую временное сопротивление в кгс/мм 2 и клеймо предприятия-изготовителя.Каждая партия болтов должна быть снабжена сертификатом, в котором должно быть указано:- номер сертификата;- наименование предприятия-изготовителя;- условное обозначение изделия с условным обозначением" номера плавки и номера партии;- результаты проведенных испытаний;- коэффициенты закручивания;- масса нетто.4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс подготовки метизов включает расконсервацию, очистку от грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек, нанесение смазки.4.1.2. Существуют два способа обработки метизов. В решетчатой таре (при малых объёмах - в ведре с пробитыми дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на 1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа "автол" (15 %), затем вынимают. С нагретых метизов бензин быстро испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ обеспечивает выравнивание коэффициента закручивания до 0,18.4.1.3. Снижение коэффициента закручивания до 0,12 и его стабилизация производится путем парафинирования гаек. После очистки метизов по вышеуказанной технологии в ванну с расплавленным парафином опускаются только гайки (выдерживаются 10-15 минут), вынуть гайки и дать возможность стечь излишкам парафина и охладить до температуры окружающей среды.4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

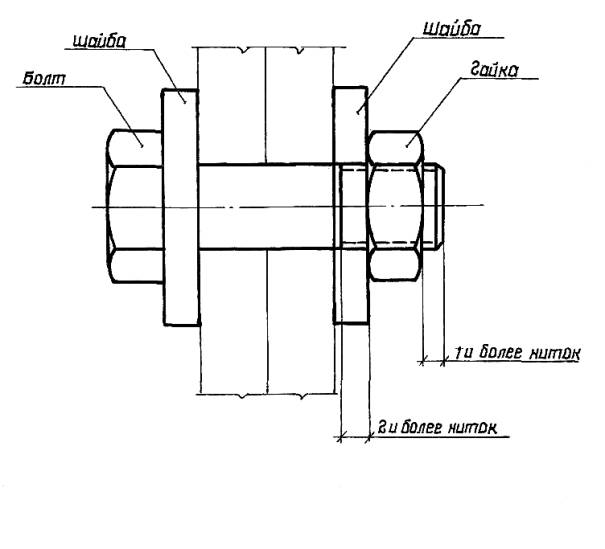

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:4.2.1. Технологический процесс сборки соединений предусматривает:- осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);- совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);- установку в свободные от пробок отверстия высокопрочных болтов;- проверку геометрических размеров собранных конструкций;- плотную стяжку пакета;- натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;- извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть - согласовано с проектной организацией.4.2.4. Длины применяемых болтов подбираются в зависимости от толщины - пакета (Приложение 2).4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая - под гайку).4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.4.3. Натяжение высокопрочных болтов, с регулированием усилий по моменту закручивания

4.3.1. Указанный способ основан на измерении момента закручивания, прикладываемого к гайке или головке болта при достижении в стержне болта проектного осевого усилия. Требуемую величину момента закручивания определяют по формуле: M=P×d×Kгде Р - заданное усилие натяжения болта, кгс; d - номинальный диаметр болта, м;К - коэффициент закручивания, принимаемый равным 0,18 для всех типов болтов, поставляемых по ГОСТ 22353-77 - ГОСТ 22356-77 и обработанных до предлагаемой технологии п. 3.1.2 и равен 0,12 при обработке по п. 3.1.3. Коэффициент закручивания по сертификату в расчетах не учитывается.4.3.2. При количестве болтов в узле до 10-15 шт. и в труднодоступных местах натяжение болтов допускается выполнять динамометрическими ключами за один прием (черт ключа Приложение 6).4.3.3. Передаваемый ключом момент закручивания следует регистрировать во время движения ключа в направлении, увеличивающем натяжение. 3атяжку производить плавно, без рывков.4.3.4. Динамометрические ключи должны быть пронумерованы и протарированы.Ключи могут быть изготовлены как на специализированном заводе, так и собственными силами. Тарировку следует проводить в начале смены.4.3.5. Отклонение фактического момента закручивания от расчетного не должно превышать 20 %.4.3.6. Недотяжка болтов запрещена. Таблица 2|

Временное сопротивление МПа (кгс/см²) |

Диаметр болтов, мм |

Усиление натяжения болтов, кН (тс) |

Момент закручивания, Нм (кгс. м) |

4.4. Тарировка динамометрических ключей

4.4.1. Динамометрические ключи тарируют путем подвешивания к рукоятке ключа груза заданной величины или с помощью специальных тарировочных стендов.4.4.2. По первой способу тарировку следует производить в следующем порядке:- на шестигранную оправку или на затянутый высокопрочный болт навесить динамометрический ключ так, чтобы его рукоятка занимала горизонтальное положение (рис. 2). В фиксированной точке на конце ключа подвесить груз массой Р (кг)![]()

где l - расстояние от центра тяжести груза до оси оправки или болта;М 3 - расчётный момент закручивания;ΔМ 3 - момент закручивания массы ключа, равный произведению массы ключа на расстояние от центра его тяжести до оси оправки или болта.

Рис. 2 Тарировка динамометрических ключейПри подвешенном грузе отсчёт берется по регистрирующему прибору ключа. Измерение повторить 2-3 раза до получения стабильного результата. Результаты тарировки занести в журнал.

4.5. Приемка и герметизация соединений при условии их полной разборки

4.5.1. Независимо от способа натяжения, контролер должен, прежде всего, произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все головки и гайки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы (рис. 3).4.5.2. Количество болтов в узле, подлежащих контролю, указано в табл. 3. Таблица 3 4.5.3. При несоответствии результатов контроля требованиям п. 3.5.1. хотя бы для одного болта, контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

Рис. 34.5.4. Результаты контроля независимо от способа натяжения должны быть занесены в специальный журнал (Приложение № I).4.5.5. Ответственность за качество постановки болтов несёт производитель работ.4.5.6 Плотность стяжки пакета проверяется щупом толщиной. 0,3 мм против затянутого болта на участке, ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону, ограниченную шайбой (далее образующейся шайбой).4.5.7. На каждом соединении, как правило, керном наносится клеймо бригады, выполнявшей соединение, и лица, производившего контроль. Номер клейма присваивается приказом по подразделению, выполняющему соединения. Если болты подготовлены методом парафинирования, рядом с клеймом ставится буква "П".4.5.8. После приёмки соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки, допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей затекание грунтовки внутрь пакета.4.5.9. Инструмент для натяжения болтов и подготовки поверхностей принимается в соответствии с "Руководством по применению комплекта инструмента для постановки высокопрочных болтов". ММСС СССР Москва 1985 г. (Приложение № 10).

4.6. Натяжение болтов по углу поворота гайки

4.6.1. При малых объемах работ регулирование усилия натяжения болтов по углу поворота гайки допускается выполнять ручным инструментом для болтов диаметром 20, 22 и 24 мм, при толщине пакета до 140 мм и числе тел в пакете до 7.4.6.2. Натяжение болтов производят в следующем порядке:- затягивают все установленные болты до отказа монтажным ключом с длиной рукоятки 300 мм; (Исходное положение);- на гайки и выступающие части болтов краской или мелом наносят риски;- гайки, затянутых до исходного положения болтов, поворачивают на угол 180° ± 30°;- натяжение может производиться любым имеющимся ключом.4.6.3. Контроль натяжения производится только по моменту закручивания. Рис. 4 Натяжение болтов по углу поворота гайки

Рис. 4 Натяжение болтов по углу поворота гайки

5. технология ВОССТАНОВЛЕНИЯ МОНтажныХ СОеДиНЕнИЙ металлоконструкций, ВыполнеНныХ НА ЗАклепкАХ. ОСОБЕННОСТИ выполнЕНИЯ БОлТОЗаклепочныХ СОединЕНИЙ

5.1. Болтозаклёпочные соединения не являются самостоятельным видом монтажных соединений, а вводятся в процессе замены дефектных заклёпок высокопрочными болтами при ремонте или с целью повышения выносливости соединений клёпаных стальных строительных конструкций.5.2. Диаметры высокопрочных болтов следует принимать согласно табл. 4 Таблица 4 5.3. При замене дефектных заклёпок недопустимо создавать такие смешанные болтовые соединения, в которых болты расположены только по одну сторону от продольной оси симметрии элемента конструкции. Поэтому одновременно с дефектным необходимо заменять и симметрично расположенные недефектные заклепки.5.4. Удаление головок заклёпок и выбивание стержня выполняют в следующей последовательности (рис. 5);- на удаляемой головке заклепки выполняют взаимно перпендикулярные прорези с образованием в центре головки четырехугольника, с размером диагонали меньше диаметра стержня. Глубина прорези меньше высоты головки на 1-2 мм;- после образования прорезей на головке заклепки стержень вместе с частью головки в виде четырехугольника выбивают из отверстия пакета.

Рис. 5 Способ удаления заклёпок5.5. Выбивают стержни заклепок термообработанными (40-45 ед.) коническими оправками диаметром на 0,5 мм меньше диаметра отверстий.5.6. Удаляемые заклёпки должны быть рассредоточены по полю соединения. Одновременное удаление двух и более соседних заклёпок запрещается. Между отверстиями должно оставаться не менее двух заклепок (в их число входят и высокопрочные болты, затянутые на проектное усилие).5.7. При наличии заусенцев отверстия прочищают сверлом диаметром, равным диаметру заклёпок. При рассверловке отверстий запрещается применять охлаждающие жидкости.5.8. Заусенцы вокруг отверстий удаляют наждачным камнем, прикреплённым к валу пневматической или электрической машинки.5.9. Подготовку высокопрочных болтов, установку их в конструкцию и натяжение следует выполнять, как и при устройстве фрикционных соединении.5.10. Допускаются другие методы удаления заклепок, обеспечивающие целостность конструкции и их фиксацию в период замены заклепок на болты.

Приложение 1

Журнал осмотров соединений металлоконструкций на высокопрочных болтах

|

Схема узла с расположением высокопрочных болтов (номер чертежа КВД и наименование (марка) узла) |

Кол-во проверенных болтов, шт. |

Показание крутящего момента, кг. м |

Дефекты высокопрочных болтов |

Метод устранения дефектов |

Примечание, Ф.И.О., подпись проверяющего |

Отметка об устранении дефекта |

Приложение 2

Длины болтов в зависимости от толщины стягиваемого пакета

|

Длина болта, мм |

Толщина пакета в соединении на высокопрочных болтах диаметром, мм |

Приложение

3

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, Предъявляемых ПРИ СДАЧЕ СМОнтиРОВАНыХ МЕТАллОконсТРУКЦИЙ С

СОединенияМИ НА выСОКоПРоЧныХ БОлТАХ (ПРОмЕжУТОЧНАЯ ПРИЕМКА)

1. Акт приёмки

металлоконструкций.2. Журнал монтажных работ.3. Журнал постановки

высокопрочных болтов.4. Журнал тарировки гайковертов и

динамометрических ключей.5. Журнал подготовки

высокопрочных болтов (или запись в журнале постановки высокопрочных болтов) о

способах подготовки метизов с указанием принятого коэффициента закручивания.6. Копия приказа монтажной

организации о назначении ответственных исполнителей по выполнению соединений на

высокопрочных болтах и контролеров с указанием номеров - клейм, присвоенных

исполнителям и контролерам.7. Комплект чертежей КМ со всеми

исправлениями и изменениями, внесенными проектной организацией.8. Комплект чертежей КВД со

штампом "Исполнительный чертеж" и подписью главного инженера

монтирующей организации.9. Сертификат на сданные

металлоконструкции.10. Копия сертификата на

высокопрочные болты, гайки и шайбы.

Приложение

4

пРЕЧЕНЬ техническоЙ ДОКУМЕНТАЦИИ ЭКСПлУАТАЦИОнНОГО ПЕРИОДА.

1. Акт технической сдачи.2. Сертификаты на конструкции,

болты, сварочные материалы и др.3. Исполнительные чертежи КМ и

КВД.4. Настоящие

"Рекомендации".5. Журнал осмотров соединений

металлоконструкций на высокопрочных болтах (Приложение I).

Приложение 5

ПЕРЕЧЕНЬ материалов, ИНСТРУМЕНТОВ И ПРИСПОСОБЛЕНИЙ, НЕОБХОДИМЫХ ПРИ ПРОВЕРКЕ

СОСТОЯНИЙ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

1. Динамометрический ключ КТР-3 с

набором контрольных грузов весом 10-20 кг в количестве 3-6 штук.2. Набор щупов (0,1 мм; 0,3 мм; 1

мм).3. Зубило, кувалда.4. Ножовка по металлу с полотнами

(для замены дефектных заклепок) или шлифмашинка.5. Сборочные оправки.6. Контрольный молоток 0,3-0,4 кг

с ручкой 600 мм.7. Набор монтажных ключей.8. Комплект болтов с гайками и

шайбами.9. Решётчатая тара и емкость для

подготовки метизов.10. Кисть, краска.11. Бинокль.12. Увеличительное стекло.13. Предохранительный ремень.14. Каска защитная.15. Спецодежда.

Приложение 6

Рабочие чертежи ключа КТР-3

Динамометрический ключ КТР-3 (контрольный) 1 - головка рычага; 2 - планка; 3 - язык, приваренный к планке; 4 - рукоятка; 5 - кронштейн для крепления индикатора; 6 - индикатор часового типа ИЧ-10 гост 577-60.

Таблица 1

Спецификация

|

Обозначение |

Наименование |

Сварочно-сборочный |

Рычаг ключа |

Бобышка 40*20*20 |

Болт М6*14 с шайбой |

ГОСТ 7758-82 |

Индикатор 0-10 мм |

Кронштейн |

Болт М6*25 с гайкой и шайбой |

ГОСТ 7798-82 |

Ф12*6 Втулка под винт М6 |

Винт М6*12 |

ГОСТ 1490-62 |

Насадка торцевая |

Примечания:

Длина насадки, в зависимости от высоты выступающих частей соединяемых элементов, допускается в пределах l =100÷250 мм 2. Термообработка: закалка, отпуск до 30÷40 ед. HRC.Насадка торцевая поз. 11

Приложение 7

ОБРАЗЕЦ УДОСТОВЕРЕНИЯ

Министерствометаллургии СССРЧереповецкий Цех:

Кислородно-конверторный № Iметаллургическийкомбинат

Удостоверение № 336

Выдано КИСЕЛЕВУ Ивану ПетровичуПрофессия: инженер-смотрительПрошел ОБУЧЕНИЕ по подготовке поверхностей, контролю и установке высокопрочных болтов по 40-часовой программе.М.П. Зам. главного инженераКомбината /Петров/

Приложение № 8

ПРИМЕРНАЯ 40-часовая ПРОГРАММА ОБУЧЕНИЯ

1. Виды соединений стальных

конструкций, особенности работы сдвигоустойчивых соединений на высокопрочных

болтах - 3 часа.2. Материалы, изделия, условия их

применения - 3 часа.3. Технология выполнения

соединения на высокопрочных болтахтеоретические

занятия – 10 час.практические

занятия - 12 час.4. Инструменты и приспособления -

3 час.5. Приёмка и герметизация

соединений - 2 час.6. Техническая исполнительная

документация - 2 час.7. Техника безопасности - 5 час.

Приложение 9

Применение высокопрочных болтов в типовых конструкциях производственных зданий

Монтажный стык строительных ферм на Высокопрочных болтах

Фланцевое соединение нижнего пояса строительных ферм

Рис. 2

Рамное соединение ригеля с колонной

Приложения

10

Инструмент для очистки поверхностей фрикционных соединений. Инструмент для натяжения

высокопрочных болтов. Контрольный инструмент для тарировки гайковертов и

определения коэффициента закручивания высокопрочных болтов.

I . ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ФРИКЦИОННЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

|

Наименование |

Изготовитель |

Щетки металлические радиальные |

Кропоткинский завод монтажных и специальных строительных приспособлений ГлавУПП Минмонтажспецстрой СССР |

Щётки металлические торцовые |

Электроприводы металлических щеток |

Выборгский завод "Электроинструмент" |

Пневмоприводы металлических щёток |

Конаковский завод механизированного инструмента |

Ногинский опытный завод монтажных приспособлений |

II . ИНСТРУМЕНТ ДЛЯ НАТЯЖЕНИЯ ВЫСОКОПРОЧНЫХ БОЛТОВ

|

Наименование |

Предельный момент кгс. м |

Завод-изготовитель |

Пневмогайковерты |

Свердловское П/О "Пневмострой машина" Минстройдормаша СССР |

Электрогайковерты |

ИЭ-3122А ИЭ-3120А |

Ростовское П/0 |

"Электроинструмент" Минстройдормаша СССР |

Выборгский завод |

"Электроинструмент" |

Минстройдормаша |

Ключ ручной контрольным |

Кропоткинский завод монтажных и специальных строительных приспособлений Глав УПП Минмонтажспецстроя СССР |

III . КОНТРОЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ТАРИРОВКИ ГАЙКОВЕРТОВ И ОПРЕдеЛЕНИЯ КОЭффициенТА ЗакРУЧИвания выСокоПРОЧНЫХ БОЛТОВ

Приложение 11

ЗАВОды-ИЗГОТОВИТЕЛИ ВЫСОКОПРОЧНЫХ БОЛТОВ

1. Метизно-металлургический

завод.455031, г. Магнитогорск

Челябинской обл.выпускает болты M16 М20 и М24.2. Дружковский

метизный завод343260, г. Дружковка, Донецкой

обл., ул. Ленина, 3выпускает болты М22, М24, М273. Завод

мостовых металлоконструкций им. Е.Ш. Кожевникова670007, г. Улан-Удэвыпускает болты М224. Воронежский

мостовой заводг. Воронеж, 2-е Почтовое

отделениевыпускает болты М22 и М245. Щелковский

завод специальных монтажных изделий"Спецмонтажиздалие"141100, г. Щелково-2, Московской

обл.выпускает болты М20, М22 и М24

- Методические рекомендации по определению затрат на строительство временных зданий и сооружений, дополнительных затрат при производстве строительно-монтажных работ в зимнее время, затрат на содержание заказчика-застройщика и технического надзора, прочих работ и затрат при определении стоимости строительной продукции

- РД 10-40-93 Типовая инструкция для инженерно-технических работников по надзору за безопасной эксплуатацией грузоподъемных машин

- РД 11-126-96 Методические рекомендации по организации и осуществлению контроля за обеспечением безопасной эксплуатации зданий и сооружений на подконтрольных металлургических и коксохимических производствах

- МДС 81-16.2000 Методические рекомендации по формированию и использованию укрупненных показателей базисной стоимости (УПБС) строительства зданий и сооружений производственного назначения

Болтовые соединения применяют преимущественно при монтаже металлических конструкций. Болтовые и заклепочные соединения не рекомендуется в конструкциях из сталей высокой прочности, поскольку отверстия не дают возможности полностью использовать прочность стали.

Обычные болтовые соединения менее плотны, чем заклепочные и дают большие сдвиги, но они более просты в постановке, широко применяют в монтажных соединениях.

Заклепочные соединения в стальных конструкциях в связи с развитием сварки применяются в отдельных случаях при наличии знакопеременных и вибрационных нагрузок. Широко применяются заклепочные соединения в алюминиевых конструкциях при применении сильно разупрочняющихся при сварке сплавов. На монтаже заклепочные соединения могут применяться только в исключительных случаях, так как клепка в монтажных условиях очень неудобна и трудоемка.

Болтовые соединения

В соединениях металлических конструкций применяют болты грубой и нормальной точности , повышенной точности , высокопрочные и анкерные .

Болты грубой, нормальной точности

Эти болты ставят и отверстия на 3 мм больше, чем диаметр болта, благодаря чему он легко устанавливается даже при небольшом несовпадении центров отверстий. Этим определяется преимущественное применение болтов грубой и нормальной точности в монтажных фиксирующих соединениях при работе на растяжения. При взаимном сдвиге соединяемых элементов эти болты дают довольно деформативное соединение, так как диаметр отверстий существенно больше диаметра болтов, поэтому их иногда называют черными .

Болты повышенной точности

Диаметр отверстий для этих болтов принимается равным их диаметру (без плюсовых допусков для болта и минусовых допусков для отверстия не допускается). Поверхность ненарезной части болта и поверхность отверстия должна быть гладкой. Болты в таких отверстиях «сидят » плотно и хорошо воспринимают сдвигающие силы; однако недостаточно сил, стягивающих пакет, ухудшает его работу по сравнению с соединениями на высокопрочных болтах или на заклепках.

Болты повышенной точности обеспечивают плотное малодеформативное соединение – их называют чистыми болтами. Сложность изготовления и постановки болтов повышенной точности привела к тому, что соединения на таких болтах применяется редко.

Высокопрочные болты

Изготовляются из углеродистой стали 35 или из легированных сталей 40Х, 40ХФА и 38ХС и термически обрабатывают уже в готовом виде. Высокопрочные болты, как и болты нормальной точности, устанавливают в отверстия диаметром на 3 мм большие, чем их диаметр, но их гайки затягивают тарировочным ключом, позволяющим создавать и контролировать большую силу натяжения болтов. Такая сила натяжения болта плотно стягивает соединяемые элементы и обеспечивает монолитность соединения. При действии на такое соединение сдвигающих сил между соединенными элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга.

Таким образам высокопрочный болт, работает на осевое растяжение, обеспечивается передачу сил сдвига трением между соединенными элементами, именно поэтому подобное соединение часто называют фрикционными. Для увеличения силы трения поверхностей элементов в месте стыка очищает от грязи, масла, ржавчины, и окалины.

Чтобы соединения с накладками с двух сторон работало надежно, необходимо строго одинаковая толщина стыкуемых элементов, поскольку даже при небольшой разности их толщин несущая способность болта резко снижается. Для улучшения работы соединения иногда применяют комбинированное соединение, в котором соединяемые поверхности склеивают специальным клеям, а затем стягивают высокопрочными болтами.

Применяют для крепления баз (башмаков) колонн и стоек к фундаментам.

Заклепочные соединения

Применяются с начала позапрошлого столетия; они надежно работают при статической и динамической нагрузках. Однако перерасход металла в соединениях и их большая трудоемкость по сравнению со сваркой ограничили область применения.

1 – замыкающая головка; 2 – закладная головка

1) – с полукруглой головкой; 2) – с потайной головкой; 3) – с полупотайной

Заклепки в стальных конструкциях различаются по форме закладной и замыкающей головок. Замыкающая головка образуется деформированием выступающей части стержня заклепки. Заклепки ставят в отверстия, на 1-1,5 мм большие, чем диаметр заклепки. При образовании замыкающей головки стержень заклепки осаживается и утолщается, плотно заполняя отверстие. Поэтому за расчетный диаметр заклепки принимается диаметр отверстия, в который она поставлена. Клепка может выполняться горячим и холодным способом . При горячем способе замыкающая головка образуется в нагретом до температуры примерно 800-1000°С, стержне с помощью пневматического молотка.

При холодной клепке замыкающая головка образуется в ненагретом стержне при помощи мощных клепальных скоб. Сила, стягивающая пакет, при холодной клепке в 2-3 раза меньше, чем при горячей, так как пакет сжимается только усилием клепальной скобы; в процессе горячей клепки заклепка при остывании укорачивает и плотно стягивает пакет (растягивающие напряжения в заклепки достигают 10-15 кН/см .

В конструкциях из алюминиевых сплавов также применяют болты нормальной и повышенной точности. Их изготовляют из алюминиевых сплавов; форма и размеры их такие же, как и у стальных.

Высокопрочные болты для конструкций из алюминиевых сплавов изготовляют из стали. При постановке высокопрочных стальных болтов недопустим непосредственный контакт стали и алюминиевых сплавов, так как в местах соприкосновения возникает интенсивная электрохимическая корразия. В этих случаях шайбы высокопрочных болтов должны быть кадмированы или оцинкованы, а часть стержня болта, находящаяся в соединяемом пакете, обмотана изоляционной лентой (или кадмирован, или оцинкован весь болт).