Для поддержания двигателя в работоспособном состоянии и в надлежащем внешнем виде, уменьшения интенсивности изнашивания деталей, предупреждения отказов и неисправностей, а также выявления их с целью своевременного устранения выполняют техническое обслуживание двигателя.

Техническое обслуживание двигателя в целом сводится к ряду следующих работ и операций: очистка двигателя и навесного оборудования от грязи, очистка деталей двигателя от нагара, смолистых и мазевых отложений; проверка и, при необходимости, подтяжка креплений; замена масла, охлаждающей жидкости, топливных, масляных и воздушных фильтров; регулировочные работы. Значительный объем работ при ТО-1 приходится на контроль и восстановление затяжки резьбовых соединений, крепящих оборудование, трубопроводы и приемные трубы глушителя, а также сам двигатель на опорах. При ТО-2 проверяют и при необходимости подтягивают крепление головок цилиндров, регулируют тепловые зазоры в механизме газораспределения, проверяют и регулируют натяжение ремней привода генератора и т.п.

Очистка двигателя и навесного оборудования от загрязнений, проводится периодически по мере необходимости. Для очистки деталей двигателя от нагара, смолистых и мазевых отложений, а также для удаления воды из топливной системы, применяют специальные присадки, добавляемые в период эксплуатации двигателя в топливо и масло с периодичностью один раз через каждые 3 – 5 тысяч км пробега автомобиля.

Основные работы при техническом облуживании КШМ и ГРМ: ЕО: Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют кистью, смоченной в содовом растворе или растворе стирального порошка, а затем вытирают насухо. Во время проведения ТО-1 проверяют крепление: оборудования на двигателе, трубопроводов и приемных труб глушителя, двигателя на раме. При ТО-2 проверяют и при необходимости закрепляют головки цилиндров двигателя; регулируют зазоры между стержнями клапанов и носками коромысел. При значительном износе деталей газораспределительного механизма двигатель подвергается ремонту.

Основные работы при техническом обслуживании системы охлаждения: ЕО: Проверить уровень жидкости в радиаторе или в расширительном бачке. Проверить, нет ли подтекания жидкости в системе охлаждения.TO-1: Проверить отсутствие подтекания жидкости во всех соединениях системы охлаждения; при необходимости устранить подтекание. Смазать подшипники водяного насоса. ТО-2: Проверить герметичность системы охлаждения и при необходимости устранить утечку жидкости. Проверить крепление водяного насоса и натяжение ремня привода вентилятора; при необходимости отрегулировать натяжение ремня и подтянуть крепление. Проверить крепление вентилятора. Смазать подшипник водяного насоса (по графику). Проверить действие паровоздушного клапана пробки радиатора.

Основные работы при техническом обслуживании системы смазки: ЕО: Проверить уровень масла масломерной линейкой перед пуском двигателя и в пути при длительных рейсах и при необходимости долить его. ТО-1: Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов. При необходимости устранить неисправности. Слить отстой из масляного фильтра. Перед сливом отстоя прогреть двигатель, очистить от пыли и грязи корпус фильтра. Проверить уровень масла в картере двигателя и при необходимости долить его. Сменить по графику масло в картере двигателя, при этом заменить фильтрующие элементы, а также удалить осадки из фильтра центробежной очистки. ТО-2: Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов, при необходимости устранить неисправности. Слить отстой из фильтра. Заменить масло в картере двигателя.

К основным видам регулировочных работ, проводимым при ТО двигателя можно отнести: натяжение ремня привода генератора и насоса охлаждающей жидкости; проверка совпадения меток фаз газораспределения; натяжение цепи (ремня) привода ГРМ; регулировка тепловых зазоров в приводе клапанов; регулировка начального угла опережения зажигания; регулировка топливоподачи, оборотов холостого хода и содержания вредных веществ в отработанных газах (регулировка топливной системы); регулировка угла опережения впрыска топлива (для дизельных двигателей).

В ремонт двигателя входит его разборка, чистка с применением специальных моющих средств, оценка степени износа деталей. Все изношенные детали подлежат замене либо восстановлению путем растачивания гильз, цилиндров, поршней, поршневых колец, для того чтобы придать им нужную форму. После сборки производится тестирование двигателя на специальном стенде, что позволяет выявить, все ли проблемы были решены в ходе ремонта.

Билет №23.

1. 1. Классификация и основные характеристики автосервисных предприятий .

Классификация предприятий автосервиса по виду услуг охватывает государственные и частные предприятия и разделяется на следующие группы:

1) СТОА (отдельно для отечественных автомобилей и иномарок);

2) автомастерские;

3) гаражи;

4) технические пункты обслуживания с АЗС;

5) торговые предприятия.

СТОА - городские, дорожные могут быть оборудованы автомойками как универсальными, так и специальными, в зависимости от структуры станции (наименования участков, постов технического обслуживания).

Автомастерские получили в последнее время наибольшее распространение в качестве СТОА на 2-3 поста, например на базе гаражных кооперативов, или спецавтомастерские, такие как:

Шиноремонтный (вулканизация, монтаж, демонтаж шин);

Ремонт системы электрооборудования (генераторов, стартеров, электропроводки, замена свечей);

Кузовные работы (окраска, сушка);

Ремонт двигателей и т.д.

Эти мини-мастерские имеют широкий диапазон размещения - от подворья частника до промплощадки АТП или в арендованном помещении любой организации.

В группу «Гаражи» в системе новой классификации по виду услуг отнесены гаражные кооперативы и стоянки автотранспорта - закрытые и открытые.

В комплексе с АЗС (автозаправочная станция), вписываясь в нормы противопожарной безопасности (НПБ) и требования инструкции по устройству молниезащиты зданий и сооружений (РД 34.21), проектируются любые предприятия автосервиса, включая автомойку и торговую сеть, которые по розе ветров располагаются с подветренной стороны по отношению к АЗС.

Особое место в классификации занимают торговые предприятия: авторынки, автосалоны, автомагазины и просто торговые точки на территории авторынков, при въезде на АЗС и т.д. Торговые точки или просто ларьки разделяются по виду продаваемых товаров: автозапчасти и сопутствующие товары (лаки, краски, масла и т.п.).

Государственное образовательное учреждение

среднего профессионального образования

Санкт-Петербургский технический колледж

Курсовая работа

по Техническому обслуживанию автомобилей

на тему: Техническое обслуживание и диагностика неисправностей двигателя автомобиля ВАЗ 2111

Санкт-Петербург

Введение

Я считаю, что рассмотрение темы: «Техническое обслуживание и диагностика неисправностей двигателя автомобиля ВАЗ 2111»является актуальной.

Двигатель - важный элемент управления автомобилем, т.к. от его состояния зависит уровень безопасности водителей, пассажиров и людей, находящихся вне автомобиля.

Целью моей курсовой работы является приобретение знаний по техническому обслуживанию двигателя автомобиля ВАЗ 2111. Для достижения этой цели мне потребуется: 1. Изучить техническую и справочную литературу 2. Изучить методы диагностирования двигателя

1. Назначение, устройство, принцип действия двигателя

Двигатель внутреннего сгорания - это устройство, в котором химическая энергия топлива превращается в полезную механическую работу.

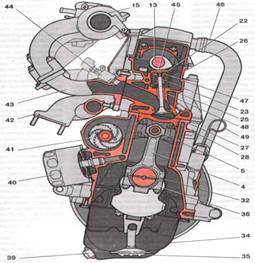

Рис.1 Двигатель ВАЗ 2111 (продольный разрез)

Бензиновый, четырехтактный, четырехцилиндровый, рядный с поперечным расположением, восьмиклапанный, с верхним расположением распределительного вала. Порядок работы цилиндров: 1-3-4-2, отсчет - от шкива коленчатого вала. Система питания - распределенный впрыск. Управление двигателем - контроллер (Bosch, Январь или GM). Большинство двигателей оснащается нейтрализатором отработавших газов. Часть двигателей для выполнения требований по максимальной мощности (58,3 кВт по DIN) комплектуются ресивером с укороченными каналами и распределительным валом 2110. На части двигателей установлена система фазированного впрыска. В этом случае на распределительном вале имеется штифт для датчика фазы (индекс распредвала -2111).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат - единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Правая опора крепится к кронштейну двигателя, а левая и задняя - к кронштейнам картера коробки передач. Правая и левая опоры аналогичны по конструкции.

Справа на двигателе (по ходу автомобиля) расположены: приводы распределительного вала и насоса охлаждающей жидкости (зубчатым ремнем) и генератора (поликлиновым ремнем). Слева расположены: термостат, датчики температуры охлаждающей жидкости, стартер (на картере сцепления). Спереди: свечи и провода высокого напряжения, датчик детонации, масляный щуп, шланг вентиляции картера, генератор (внизу справа). Сзади: ресивер, топливная рампа, форсунки, впускной и выпускной коллекторы, масляный фильтр, датчик давления масла.

Блок цилиндров отлит из чугуна и не отличается от блока двигателей 21083 и 2110. Цилиндры расточены непосредственно в блоке. Номинальный диаметр - 82 мм, при ремонте он может быть увеличен на 0,4 или 0,8 мм. Класс цилиндра маркируется латинскими буквами на нижней плоскости блока в соответствии с диаметром цилиндра в мм: А - 82,00-82,01, 5 - 82.01-82,02, С - 82,02-82,03, 2 - 62.03-82,04, Е - 82,04-82,05. Максимально допустимый износ цилиндра - 0,15 мм на диаметр.

В нижней части блока цилиндров расположены пять опор коренных подшипников со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия под подшипники обрабатываются в сборе с крышками, поэтому крышки невзаимозаменяемы и для отличия маркированы рисками на наружной поверхности (см. рис. в разделе «Разборка и сборка двигателя»). В средней опоре имеются гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала. Сталеалюминевое полукольцо (белого цвета) должно быть обращено к шкиву коленчатого вала, а металлокерамическое (желтое) - к маховику. При этом канавки на них должны быть обращены к поверхностям коленчатого вала. Кольца поставляются номинального и увеличенного на 0,127 мм размеров. Если осевой зазор (люфт) коленчатого вала превышает 0,35 мм, то замените одно или оба полукольца (номинальный зазор 0,06-0,26 мм).

Вкладыши коренных и шатунных подшипников - тонкостенные сталеалюминевые. Верхние коренные вкладыши (устанавливаемые в блоке цилиндров) первой, второй, четвертой и пятой опор - с канавкой на внутренней поверхности. Нижние коренные вкладыши и верхний вкладыш третьей опоры - без канавки, так же как и шатунные вкладыши. Ремонтные вкладыши выпускаются под шейки коленчатого вала, уменьшенные на 0,25, 0,50, 0,75 и 1,00 мм.

Коленчатый вал - из высокопрочного чугуна, с пятью коренными и четырьмя шатунными шейками. Вал снабжен восемью противовесами, отлитыми заодно с ним. Для подачи масла от коренных шеек к шатунным служат каналы, выходные отверстия которых закрыты запрессованными заглушками. Одновременно каналы участвуют и в очистке масла: под действием центробежной силы твердые частицы и смолы, прошедшие через фильтр, отбрасываются к заглушкам. Поэтому при любом демонтаже вала желательно (а при балансировке вала - обязательно) очищать каналы от скопившихся отложений. Заглушки повторно использовать нельзя - их заменяют новыми.

На переднем конце (носке) коленчатого вала на сегментной шпонке установлен зубчатый шкив привода распределительного вала. К нему на штифте крепится шкив привода генератора, одновременно служащий демпфером крутильных колебаний коленчатого вала (за счет упругого элемента между центральной и наружной частями шкива). На нем имеется зубчатый венец для работы датчика положения коленчатого вала. Два зуба из 60 отсутствуют (образуя впадину) - это необходимо для определения датчиком ВМТ.

На заднем конце коленчатого вала шестью самоконтрящимися болтами через общую шайбу закреплен маховик. Он отлит из чугуна и имеет напрессованный стальной зубчатый венец, служащий для пуска двигателя стартером. Маховик устанавливают так, чтобы конусообразная лунка около его венца находилась напротив шатунной шейки 4-го цилиндра - это необходимо для определения ВМТ после сборки двигателя.

Шатуны - стальные, двутаврового сечения, обрабатываются вместе с крышками. Чтобы при сборке не перепутать крышки, на них, как и на шатунах, клеймится номер цилиндра (он должен находиться по одну сторону шатуна и крышки). В верхнюю головку шатуна запрессована стале-бронзовая втулка. По ее внутреннему диаметру шатуны подразделяются на три класса с шагом 0,004 мм. Номер класса клеймится на крышке шатуна. Также шатуны подразделяются на классы по массе, которая маркируется краской или буквой на крышке шатуна. Все шатуны двигателя должны быть одного класса по массе.

Поршневой палец - стальной, трубчатого сечения, плавающего типа (свободно вращается в бобышках поршня), от выпадения зафиксирован двумя стопорными пружинными кольцами, расположенными в проточках бобышек поршня. На части двигателей поршневой палец за прессован в верхнюю головку шатуна и свободно вращается лишь в бобышках поршня (как на ВАЗ-2108). У таких двигателей другая вся шатунно-поршневая группа. По наружному диаметру различают три класса пальцев (через 0,004 мм): 1 - с синей меткой (наименьшего диаметра), 2 - зеленой, 3 - красной.

Рис.2 Двигатель ВАЗ 2111 (поперечный разрез)

1 - шкив привода генератора (демпфер); 2 - масляный насос; 3 - зубчатый шкив насоса охлаждающей жидкости; 4 - шатун; 5 - поршневой палец; 6 - натяжной ролик; 7 - зубчатый шкив распределительного вала; 8 - передняя крышка привода механизма газораспределения: 9 ~ ремень привода механизма газораспределения; 10 - задняя крышка привода распределительного вала: 11 - сальник распределительного вала; 12 - крышка головки блока цилиндров;13 - распределительный вал: 14 - передняя крышка подшипников распределительного вала; 15 - ресивер; 16 - сетка маслоотделителя системы вентиляции картера; 17 - задняя крышка подшипников распределительного вала; 18 - крышка маслозаливной горловины; 19 - крепление крышки головки цилиндров; 20 - заглушка; 21 - отводящий патрубок рубашки охлаждения; 22 - толкатель; 23 - пружина клапана; 24 - датчик температуры охлаждающей жидкости; 25 - клапан;26 - головка блока цилиндров; 27 - блок цилиндров; 28 - поршень; 29 - маховик; 30 - держатель заднего сальника коленчатого вала; 31 - задний сальник коленчатого вала; 32 - коленчатый вал; 33 - крышка коренного подшипника; 34 - поддон картера; 35 - приемник масляного насоса; 36 - крышка шатуна; 37 - передний сальник коленчатого вала; 38 - зубчатый шкив коленчатого вала; 39 - пробка сливного отверстия поддона картера; 40 - масляный фильтр; 41 - насос охлаждающей жидкости; 42 - выпускной коллектор; 43 - впускной коллектор; 44 - форсунка; 45 - регулировочная шайба клапана; 46 - шланг вентиляции картера; 47 - сухарь клапана; 48 - направляющая втулка клапана; 49 - масляный щуп.

Поршень - из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении - конусообразная, в поперечном - овальная. В верхней части поршня проточены три канавки под поршневые кольца. Канавка маслосъемного кольца имеет сверления, выходящие в бобышки. По этим отверстиям масло, собранное кольцом со стенок цилиндра, поступает к поршневому пальцу. Отверстие под поршневой палец смещено на 1 мм от диаметральной плоскости поршня, поэтому при его установке необходимо ориентироваться по стрелке, выбитой на днище: она должна быть направлена в сторону шкива коленчатого вала. У поршней 8-клапанных двигателей (2111 и 2110) днище имеет овальную выемку, а днище поршней двигателя 2112 - плоское, с четырьмя углублениями под клапаны (не перепутайте детали).

Поршни по наружному диаметру (измеряется в плоскости, перпендикулярной поршневому пальцу, на расстоянии 51,5 мм от днища поршня), как и цилиндры, подразделяются на пять классов (маркировка - на днище). Диаметр поршня (для номинального размера, мм): А - 81,965-81,975, В - 81,975-81,985, С - 81,985-81,995, D - 81,995-82,005, Е - 82,005-82,015. В запасные части поставляются поршни классов А, С и Е (номинального и ремонтных размеров), что вполне достаточно для подбора поршня к цилиндру: расчетный зазор между ними - 0,025-0,045 мм, а максимально допустимый зазор при износе - 0,15 мм. При этом не рекомендуется устанавливать новый поршень в изношенный цилиндр без его расточки: проточка под верхнее поршневое кольцо в новом поршне может оказаться чуть выше, чем в старом, и кольцо может сломаться о ступеньку, образующуюся в верхней части цилиндра при его износе. У поршней ремонтных размеров на днище выбивается треугольник (+ 0,4 мм) или квадрат (+ 0,8 мм).

По диаметру отверстия под поршневой палец поршни подразделяются на три класса: 1 - 21,978-21,982, 2-21,982-21,986, 3-21,986-21,990. Класс поршня также выбивается на его днище. Поршень и палец должны быть одного класса.

Для уменьшения дисбаланса кривошипно-шатунного механизма поршни одного двигателя подбирают по массе: разброс не должен превышать 5 г.

Поршневые кольца расположены в канавках поршня. Верхние два кольца - компрессионные. Они препятствуют прорыву газов в картер двигателя и способствуют отводу тепла от ~поршня к цилиндру. Нижнее кольцо - маслосъемное.

Головка цилиндров - из алюминиевого сплава, общая для всех четырех _цилиндров. Она центрируется на блоке двумя втулками и крепится десятью винтами. Между блоком и головкой (на сухие поверхности) устанавливается безусадочная металлоармированная прокладка. Повторное ее использование не допускается. Если длина винтов превышает 135,5 мм, то их также следует заменить новыми. Порядок и момент затяжки винтов головки блока указаны в приложении.

В верхней части головки цилиндров расположены, пять опор распределительного вала. Опоры выполнены разъемными, а отверстия в них обрабатываются в сборе с корпусами подшипников (передним и задним), поэтому заменять последние следует в сборе с головкой цилиндров. При сборке на поверхности головки цилиндров, сопрягающиеся с корпусами подшипников, в зоне крайних опор распределительного вала наносят герметик типа КЛТ-75М или Локтайт № 574. Порядок и момент затяжки гаек корпусов подшипников указаны в приложении.

Распределительный вал - литой, чугунный, пяти-опорный. Приводится во вращение зубчатым ремнем от коленчатого вала. Для правильной установки распределительного вала относительно коленчатого, на приводных шестернях имеются метки (риски). Если метка на шкиве коленчатого вала совпадает с меткой на корпусе масляного насоса (метка на маховике находится против среднего деления шкалы на картере сцепления), то метка на шкиве распределительного вала должна совпадать с отогнутым усиком на крышке зубчатого ремня.

Седла и направляющие втулки клапанов запрессованы в головку цилиндров. Отверстия во втулках окончательно обрабатываются после запрессовки. На внутренней поверхности втулок для смазки сделаны канавки, напоминающие резьбу: у втулок впускных клапанов - на всю длину, у выпускных - до половины длины отверстия. Сверху на втулки надеты маслоотражательные колпачки из маслостойкой резины.

Клапаны - стальные, выпускной - с головкой из жаропрочной стали с наплавленной фаской. Они расположены в ряд, наклонно к плоскости, проходящей через оси цилиндров. Площадь тарелки впускного клапана больше, чем выпускного. Зазор в приводе клапана регулируется подбором толщины специальной регулировочной шайбы, устанавливаемой в гнездо толкателя (маркировкой вниз). В комплекте запасных частей поставляются шайбы толщиной от 3,00 до 4,50 мм с шагом 0,05 мм. Шайбы изготовлены из стали 20Х, для повышения износостойкости их поверхность нитроцементирована. Толкатели - цилиндрические стаканчики, перемещающиеся в отверстиях головки цилиндров и опирающиеся на торцы стержней клапанов. Для повышения износостойкости поверхность толкателя, соприкасающаяся с клапаном, цементируется. При работе двигателя толкатели поворачиваются за счет смещения оси кулачка относительно оси толкателя на 1 мм, что способствует их более равномерному износу. Клапан закрывается под действием двух пружин. Нижними концами они опираются на шайбу, а верхняя тарелка удерживается двумя сухарями. Сложенные сухари снаружи имеют форму усеченного конуса, а изнутри снабжены тремя упорными буртиками, входящими в проточки на стержне клапана. Смазка двигателя - комбинированная. Под давлением смазываются коренные и шатунные подшипники, пары опора - шейка распредвала. Разбрызгиванием масло подается на стенки цилиндров (далее к поршневым кольцам и пальцам), к паре кулачок распределительного вала - толкатель и стержням клапанов. Остальные узлы смазываются самотеком.

Масляный насос - шестеренчатый, с шестернями внутреннего зацепления, редукционным клапаном. Смонтирован на передней стенке блока цилиндров (со стороны коленчатого вала). Ведущая шестерня (меньшего диаметра) установлена на двух лысках на переднем конце коленчатого вала. Предельный диаметр гнезда под ведомую (большую) шестерню при износе не должен превышать 75,10 мм, минимальная ширина сегмента на корпусе, разделяющего ведущую и ведомую шестерни, -3,40 мм. Осевой зазор не должен превышать 0,12 мм для ведущей шестерни и 0,15 мм - для ведомой.

Маслоприемник крепится болтами к крышке второго коренного подшипника и корпусу насоса.

Масляный фильтр - полнопоточный, неразборный, с перепускным и противодренажным клапанами. Система вентиляции картера - закрытая, принудительная, с отсосом газов через маслоотделитель (в крышке головки цилиндров).

Принцип работы

Действие поршневого двигателя внутреннего сгорания основано на использовании работы расширения нагретых газов во время движения поршня от ВМТ к НМТ.

Нагревание газов в положении ВМТ достигается в результате сгорания в цилиндре топлива, перемешанного с воздухом. При этом повышается температура газов и их давление. Так как давление под поршнем равно атмосферному, а в цилиндре оно намного больше, то под действием разницы давлений поршень будет перемещаться вниз, при этом газы расширятся, совершая полезную работу. Работа, производимая расширяющимися газами, посредством кривошипно-шатунного механизма передается коленчатому валу, а от него на трансмиссию и колеса автомобиля.

Чтобы двигатель постоянно вырабатывал механическую энергию, цилиндр необходимо периодически заполнять новыми порциями воздуха через впускной клапан 15 и топлива через форсунку 16 или подавать через впускной клапан смесь воздуха с топливом. Продукты сгорания топлива после их расширения удаляются из цилиндра через выпускной клапан 17. Эти задачи выполняют механизм газораспределения, управляющий открытием и закрытием клапанов, и система подачи топлива.

1. Такт впуска - Впускается топливо-воздушная смесь

2. Такт сжатия - Смесь сжимается и поджигается

3. Такт расширения - Смесь сгорает и толкает поршень вниз

4. Такт выпуска - Продукты горения выпускаются

Принцип действия Сгорание топлива происходит в камере сгорания, которая расположена внутри цилиндра двигателя, куда жидкое топливо вводится в смеси с воздухом или раздельно. Тепловая энергия, полученная при сгорании топлива, преобразуется в механическую работу. Продукты сгорания удаляются из цилиндра, а на их место всасывается новая порция топлива. Совокупность процессов, происходящих в цилиндре от впуска заряда (рабочей смеси или воздуха) до выпуска отработанных газов, составляет действительный или рабочий цикл двигателя.

2. Диагностика неисправностей двигателя автомобиля и методы их устроения

2.1 Повышенный расход топлива

Причина: повышенное сопротивление движению автомобиля

Способ устранения неисправности: Проверьте и отрегулируйте давление в шинах, углы установки передних колес, работу тормозной системы

Способ обнаружения неисправности: визуальный

2.2 Недостаточное давление в рампе системы питания

Причина: неисправен регулятор давления

Способ устранения неисправности: Замените дефектный регулятор, трубки, устраните перегиб шланга, восстановите целостность пневмомагистрали.

Способ обнаружения неисправности: проверка манометром давления в топливной рампе

3. Техническое обслуживание двигателя автомобиля

Осноаные неисправности двигателя. Признаками основных неисправностей двигателя являются: падение мощности, повышенный расход масла, дымный выпуск, снижение давления конца сжатия (компрессия), стуки в двигателе.

Мощность двигателя снижается, а расход бензина увеличивается при неисправности системы питания, накоплении нагара в камерах сгорания, наличии накипи и грязи в системе охлаждения, неправильной регулировке газораспределительного механизма, недостаточной компрессии в цилиндрах двигателя, пропуске воздуха через уплотнения впускной системы.

Повышенный расход масла (угар) и д ы м н ы й выпуск наблюдаются при износе и поломке поршневых, потере ими упругости, износе канавок для поршневых колец, износе и повреждении гильз цилиндров, подсосе масла через зазоры между стержнями клапанов и направляющими втулками, нарушении уплотнений коленчатого вала и неисправности системы вентиляции картера. Дымность выпуска в основном зависит от технического состояния топливной аппаратуры.

Давление в конце такта сжатия (компрессия) может понизиться при износе поршневых колец и гильз цилиндров, неплотном прилегании клапанов к седлам, износе направляющих втулок, ослаблении затяжки гаек крепления головки цилиндров, повреждении прокладки головки цилиндров, нарушении зазоров в клапанном механизме.

Стуки в двигателе появляются при поломке клапанных пружин и заедании клапанов, задирах на поверхностях гильз и поршней, увеличенных зазорах между стержнями клапанов и носками коромысел, износе поршневых пальцев и отверстий для них в бобышках поршней и во втулках верхних головок шатунов, износе шатунных и коренных подшипников.

Для устранения неисправностей двигателя удаляют нагар, регулируют зазоры, а также заменяют отдельные детали. Повышенный пропуск газов поршневыми кольцами, падение давления масла в системе смазки ниже нормы, стуки в двигателе указывают на необходимость ремонта.

Решение о необходимости разборки агрегата или узла должно приниматься на основе результатов предварительного осмотра и диагностики.

Работы, выполняемые при техническом обслуживании кривошипношатунного и газораспределительного механизмов.

При ТО1 двигателя проверяют крепление оборудования на двигателе, крепление двигателя на раме. При ТО2 проверяют и при необходимости закрепляют головку цилиндров, регулируют за210 зори между стержнями клапанов и носками коромысел. При сезонном обслуживании контролируют состояние цилиндропоршневой группы.

Диагностика технического состояния двигателя включает проверку: давления в конце такта сжатия компрессометром; технического состояния цилиндропоршневой группы специальным прибором; количества газов, прорывающихся в картер, газовым счетчиком; давления масла в системе смазки по указателю; разрежения во впускном трубопроводе вакуумметром; стуков в двигателе при помощи стетоскопа.

Для проверки давления в цилиндрах в конце такта сжатия компрессометром необходимо прогреть двигатель до 70-85° С, остановить двигатель, полностью открыть дроссельные и воздушную заслонки карбюратора, отсоединить провода от свечей зажигания. Очистить и продуть сжатым воздухом углубления около свечей, вывернуть свечи и, вставив резиновый конусный наконечниккомпрессометра в отверстие для свечи одного из цилиндров, повернуть коленчатый вал двигателя стартером на 10-12 оборотов при полностью открытых воздушной и дроссельной заслонках карбюратора. Давление в цилиндре отсчитывают по шкале манометра. Далее нажимают пальцем на стержень золотника компрессометра до установки стрелки манометра в нулевое положение и проверяют давление в остальных цилиндрах.

Давление в конце такта сжатия должно быть не менее 7,0- 7,5 кгссм2 у двигателя УАЗ451 МИ и 8 кгссм2 у ГАЗ24Д. Разность показаний манометра в отдельных цилиндрах не должна превышать 1 кгссм2.

Сжатый воздух (3-4 кгссм2) гибким шлангом подводится в коллектор и к вентилям. Резиновый конус испытательного наконечника плотно прижимают к отверстию для свечи зажигания.

При открытом вентиле (вентиль закрыт) сжатый воздух поступает в редуктор и через калиброванное отверстие 6 к манометру, в наконечник и через резиновый конус в цилиндр двигателя. Неплотности цилиндра вызывают утечку воздуха, указываемую манометром.

При полной герметичности цилиндра стрелка манометра устанавливается на нулевом делении шкалы, а при полной утечке воздуха из цилиндра - на делении 100%. Таким образом, отклонение стрелки манометра указывает потерю воздуха через неплотности в процентах.

Утечку воздуха через клапаны двигателя определяют при открытом вентиле. Неисправность обнаруживают прослушиванием при помощи стетоскопа или по колебаниям пушинок в индикаторе, устанавливаемом в отверстиях для свечей зажигания, соседних с проверяемым цилиндром, Утечки через прокладку головки, цилиндров определяют по пузырькам воздуха, появляющимся в горловине радиатора или в стыке головки с блоком цилиндров.

Подтяжка гаек крепления головки цилиндров. Ганки крепления подтягивают равномерно в последовательности, прилагая момент 7,3- 7,8 кгс м. двигатель автомобиль устройство неисправность

Если головку цилиндров снимали, например, для очистки камер сгорания и поршней от нагара, то поверхность головки и блока цилиндров следует тщательно очистить. Прокладку перед установкой необходимо тщательно осмотреть (она не должна иметь трещин и выкрашиваний асбеста) и натереть с обеих сторон порошком графита. Головку цилиндров следует надевать на шпильки блока свободно, без удара. После затяжки гаек головки цилиндров необходимо проверить и отрегулировать зазоры между стержнями клапанов и носками коромысел.

Прослушивание двигателя. Двигатель прослушивают при его работе на холостом ходу после прогрева до 70-85° С. При прослушивании работы клапанов частота вращения коленчатого вала должна быть 500-1000, толкателей - 1000- 1500, распределительных шестерен - 1000-2000 обмин. Допускается равномерный стук клапанов и толкателей, сливающийся в общий шум, ровный нерезкий звук, возникающий при работе распределительных шестерен.

Работу поршней, шатунных и коренных подшипников прослушивают при резком кратковременном повышении частоты вращения коленчатого вала до 2500 обмин, используя стетоскопы.

Не допускается стук и дребезжание поршней, стуки коренных и шатунных подшипников, поршневых колеи, стуки или резкий шум высокого тона распределительных шестерен, шум высокого тона и писк крыльчатки вентилятора и подшипников водяного насоса.

Регулировка тепловых зазоров в газораспределительном механизме. Проверку и регулировку зазоров выполняют при холодном двигателе в следующем порядке:

снимают трубку вакуумного регулятора опережения зажигания, шланги вентиляции картера, крышку головки цилиндров;

повертывают коленчатый вал пусковой рукояткой до совпадения второго выреза на шкиве коленчатого вала со штифтом на крышке распределительных шестерен. При этом коромысла первого цилиндра должны свободно покачиваться (клапаны закрыты);

проверяют зазоры при помощи щупа. Для впускного клапана первого цилиндра зазор должен быть 0,35-0,40 мм, для выпускного 0,30-0,35 мм. Для регулировки зазора ослабляют контргайку, и отверткой поворачивают винт коромысла;

повертывают коленчатый ват на полоборота, проверяют и регулируют зазоры у клапанов второго цилиндра (0,35-0,40 мм);

повертывают коленчатый вал еще на полоборота, проверяют и регулируют зазоры у клапанов четвертого цилиндра. Зазоры должны быть, как у клапанов первого цилиндра; повертывают коленчатый вал еще на полоборота, проверяют и регулируют зазоры у клапанов третьего цилиндра (0,35-0,40 мм).

4. Охрана труда и техника безопасности при выполнении работ

Техника безопасности при ремонте.

К самостоятельной работе по ремонту и ТО автомобиля допускаются лица, имеющие соответствующую квалификацию, получившие вводный инструктаж и первичный инструктаж на рабочем месте, прошедшие проверку знаний по управлению механизмами на предприятии.

Слесарь обязан соблюдать правила внутреннего труда, распорядка, утвержденного на предприятии.

Слесарь должен работать в специальной одежде и в случае необходимости использовать другие средства индивидуальной защиты

Во время работы слесарь должен:

Все виды ТО и ремонта автомобиля выполнять только на предназначенных для этих целей местах

Приступать к ТО и ремонту автомобиля только после того как автомобиль будет очищен от грязи и вымыт

После постановки автомобиля на пост ТО обязательно проверить заторможен ли он стояночным тормозом, выключено ли зажигание. В случае не выполнения этих мер сделать это самому

Все работы по ТО и ремонту автомобиля производят при неработающем двигателе, за исключением технологий, которые требуют пуска двигателя, в таком случае необходимо подсоединять отсос отработавших газов

При разборочно-сборочных и других крепежных операциях необходимо применять съемники

Для снятия и установки узлов и агрегатов весом свыше 20 кг.пользоваться подъемным механизмом

Заключение

Выполнив курсовую работу, я достиг поставленной цели: я приобрел знания по техническому обслуживанию и диагностике двигателя.

Список литературы

1. Вахламов В.К., Автомобили: Теория и конструкция автомобиля и двигателя, М, Академия, 2008- 811 с.

2. Роговцев В.Л; Пузанков А.Г; Ольфильд В. Д – Устройство и эксплуатация автотранспортных средств, М, Транспорт, 2001 - 431с. 3. Шестопалов С.К, Устройство и техническое обслуживание и ремонт легковых автомобилей, М, Академия, 2004 – 541 с.

4. Техническое обслуживание двигателя, систем охлаждения и смазки

Исправный двигатель должен развивать полную мощность, работать без перебоев на полных нагрузках и холостом ходу, не перегреваться, не дымить и не пропускать масло и охлаждающую жидкость через уплотнения. Неисправность можно определить путем, диагностирования по внешним признакам без разборки двигателя.

Кривошипно-шатунный механизм имеет следующие признаки неисправности: посторонние стуки и шумы, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработавших газах.

Стуки и шумы в двигателе возникают в результате повышенного износа его основных деталей и увеличения зазоров между сопряженными деталями.

При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический" стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой головки

Нагар удаляют деревянными скребками или скребками из мягкого металла, чтобы не повредить днище поршней или стенки камеры сгорания. Удаляя нагар, следует закрывать чистой ветошью соседние цилиндры. Нагар снимается легче, если его размягчить, положив на него ветошь, смоченную керосином.

При установке прокладки головки цилиндров ее нужно натереть порошкообразным графитом.

Трещины в стенках полости охлаждения блока и головки цилиндров могут Появиться при замерзании воды или заполнении рубашки охлаждения горячего двигателя холодной водой.

Газораспределительный механизм имеет две характерные неисправности - неплотное прилегание клапанов к гнездам и неполное открытие клапанов,

Неплотное прилегание клапанов к гнездам выявляется по следующим "признакам: уменьшение компрессии, периодические хлопки во впускном или выпускном трубопроводе, падение мощности двигателя. Причинами неплотного закрытия клапанов могут быть: отложение нагара на клапанах и гнездах; образование раковин на рабочих поверхностях (фасках) и коробление головки клапана; поломка клапанных пружин; заедание клапанов в направляющих втулках; отсутствие зазора между стержнем клапана и носком коромысла.

Неполное открытие клапанов характеризуется стуками в двигателе и падением мощности. Эта неисправность появляется в результате большого зазора между стержнем клапана и носком коромысла. К неисправностям газораспределительного- механизма следует отнести также износ шестерен распределительного вала, толкателей, направляющих втулок, увеличение продольного: смещения распределительного вала и износ втулок и осей коромысел. В двигателях ЗИЛ-130 возможно нарушение работы механизма поворота выпускного клапана в результате заедания шариков и пружин механизма поворота. Нагар необходимо удалить при помощи шабера; клапаны, имеющие незначительные раковины на рабочей поверхности, следует притереть, сломанную пружину заменить. Нарушенный зазор восстанавливается регулировкой.

ДЛЯ притирки клапанов снимают клапанную пружину, под его головку прокладывают слабую пружину, на рабочую поверхность наносят слой пасты, состоящей из абразивного порошка и масла, и при помощи коловорота или притирочного приспособления клапану сообщают возвратно вращательное движение. При изменении направления вращения клапан нужно приподнимать. Притирку заканчивают, если на поверхности гнезда и рабочей поверхности клапана появляются сплошные матовые полосы шириной 2...3 мм. Герметичность посадки клапана после притирки проверяют при помощи прибора или керосина. В последнем случае клапан устанавливают в седле, надевают пружину и закрепляют ее на стержне, переворачивают головку цилиндров и в камеры сгорания заливают керосин. Появление керосина на стержне и направляющей втулке свидетельствует о плохой притирке.

Для регулировки зазора между стержнем, клапана и носком коромысла необходимо: снять клапанную крышку, удалив предварительно присоединенные к ней детали; установить поршень в конце такта сжатия (чтобы клапаны были закрыты); проверить зазор и I при необходимости отрегулировать его, для чего отвернуть контргайку регулировочного винта на коромысле и, вращая регулировочный винт, установить нужный зазор (рис. 193), затянуть контргайку и снова проверить зазор.

Необходимое ограничение смещения распределительного вала достигается подбором толщины распорного кольца. При значительном износе деталей газораспределительного механизма двигатель подвергается ремонту.

Система охлаждения одна из важных в двигателе. Если она неисправна, то двигатель перегревается или переохлаждается. Диагностирование системы охлаждения осуществляется по внешним признакам.

Недостаточное охлаждение двигателя, и как следствие этого, закипание охлаждающей жидкости в системе может возникнуть от недостаточного количества ее в системе охлаждения пробуксовки ремня вентилятора при слабом его натяжении или в результате замасливания, загрязнения или отложения накипи в системе и неправильной работы термостата.

Переохлаждение двигателя может быть вызвано неисправной работой термостата или заеданием жалюзи в открытом положении. Зимой, при низкой температуре воздуха, если не принять предохранительных мер (прикрыть жалюзи, надеть утеплительный пехол и т. п.), также возможно переохлаждение двигателя и далее замерзание воды в системе.

Недостаточный уровень охлаждающей жидкости в верхнем бачке радиатора при утечке ее из системы охлаждения или выкипании; Утечка охлаждающей жидкости из системы может произойти через, сальники, неплотности в соединении патрубков, сливные краники и поврежденные участки радиатора. Течь при износе сальников обнаруживают по подтеканию охлаждающей жидкости через контрольное отверстие в нижней части корпуса насоса.

При появлении этой неисправности необходимо слить охлаждающую жидкость, ослабить ремень вентилятора и снять его, ослабить хомутик, отсоединить резиновый шланг и осторожно снять водяной насос с тем, чтобы не повредить прокладку.

Отвернув болт крепления крыльчатки, снять ее. В сальнике может быть повреждена либо резиновая манжета, либо самоподкнмная шайба: поврежденные детали нужно заменить, насос собрать и установить. В случае повреждения прокладки головки цилиндров ее заменяют. При срыве крыльчатки водяного насоса ее необходимо заменить.

Неплотности в соединениях патрубков со шлангами устраняют затягиванием хомутиков (если резьба затяжного болта хомутика использована полностью, то под снятый хомутик подкладывают металлическую полоску), а краники, пропускающие жидкость, притирают. Для этого их снимают с двигателя, разбирают, на рабочую поверхность наносят притирочную пасту и вращательным движением притирают до появления матовой поверхности на всех рабочих частях краника.

Поврежденный радиатор необходимо снять и сдать в ремонт.

Натяжение ремня вентилятора. Правильно натянутый ремень прогибается на 8... 10 мм при нажатии рукой с силой 29,4...39,2 Н. Пробуксовка может быть вызвана, кроме того, смазкой, попавшей на ремень и шкивы.

В двигателе ЗИЛ-130 шкив вентилятора приводится в действие двумя ремнями. Натяжение одного из них регулируется перемещением генератора, а второго - перемещением насоса гидроусилителя рулевого управления. В двигателе ЗМЗ-53 натяжение ремня вентилятора изменяют натяжным роликом.

Заедание термостата в, закрытом положении прекращает циркуляцию жидкости через радиатор. В этом случае двигатель перегревается, а радиатор остается холодным. При заедании термостата в открытом положении происходит переохлаждение двигателя. В обоих случаях, выпустив жидкость из системы охлаждения, осторожно снимают патрубок и термостат.

Термостат проверяют, опуская его в воду. Нагревая воду, следя! за клапаном термостата и термометром. Клапан должен начать открываться при температуре 70° С и полностью открываться при температуре, 83...90° С. При осмотре термостата необходимо обратить внимание на отсутствие.накипи и чистоту отверстия в клапане, предназначенном для пропуска воздуха.

Жалюзи, заедают из-за недостаточной смазки или неисправности привода. Трос вместе с оболочкой необходимо снять, промыть в керосине и, смазав, поставить на место.

В процессе эксплуатации автомобиля на стенках полости охлаждения откладывается накипь, вследствие чего ухудшается, отвод тепла от деталей. Каналы приборов системы охлаждения засоряются накипью и продуктами коррозии, что приводит к перегреву двигателя. Накипь удаляют промывкой приборов системы охлаждения раздельно, так как растворы, применяемые для промывки радиатора, нельзя использовать при промывке полости охлаждения блока и головки цилиндров, изготовленных из алюминиевого сплава.

Перед промывкой радиатор снимают с автомобиля и заполняют его 10%-ным раствором едкого натра (каустическая сода), нагретого до 90° С. Этот раствор выдерживают в радиаторе в течение 30 мин, а затем сливают и к патрубку нижнего бачка присоединяют смеситель, к которому подводят горячую воду и сжатый Боздух. Для контроля за давлением сжатого воздуха к патрубку, идущему от нижнего бачка радиатора к отопителю, присоединяют манометр.

Промывку радиатора выполняют одновременно горячей водой и сжатым воздухом так, чтобы вода вытекала через патрубок верхнего бачка и давление в нижнем бачке не превышало 0,1 МПа. С раствором едкого натра следует обращаться очень осторожно во избежание ожогов кожи и разъедания ткани одежды.

Если отложение накипи на стенках полости охлаждения в трубах радиатора незначительное, ее удаляют при помощи раствора хромпика, не снимая радиатор с автомобиля. Раствор хромпика приготовляют из расчета 4...8 г на 1 л воды и заливают его в систему.

" Когда система охлаждения заправлена таким раствором, автомобиль эксплуатируется в течение месяца (при выкипании воды из раствора добавляют воду, при утечке через неплотности соединения- раствор). Слив раствор, систему нужно хорошо промыть чистой водой в направлении, обратном циркуляции, пропустив 10-15-кратный объем воды.

Система смазки имеет два основных признака неисправчости:< понижение или повышение давления масла. Ухудшение смазки бывает в результате попадания сконденсированного топлива, частиц нагара, осмоления и т. д. Диагностирование техническое состояния системы смазки осуществляется контрольным мачометром и по цвету масла.

Понижение давления масла может быть в результате подтекания масла в масляной магистрали, износа масляного насоса и подшипников коленчатого и распределительного валов, малого уровня масла в поддоне картера, недостаточной его вязкости, заедания редукционного клапана в открытом положении. Подтекание масла возникает в месте неплотной затяжки штуцеров и пробок или через трещины в маслопроводах. Для устранения подтекания штуцера и пробки их нужно подтянуть, а трубки с трещинами заменить. Неисправности насоса, редукционного клапана и подшипников устраняют в ремонтных мастерских.

Малый уровень масла в поддоне может быть из-за выгорания масла, вытекания его через неплотности сальников коленчатого вала и места повреждения прокладки.

Загряднеиное масло или масло недостаточной вязкости нужно заменить.

Повышение давления масла в системе бывает в результате засорения маслопроводов, применения масла с повышенной вязкостью, заедания редукционного клапана в закрытом положении. Засоренные маслопроводы прочищают (в разобранном двигателе) проволокой, промывают керосином и продувают сжатым воздухом. Для проверки правильности показаний указателя давления масла вместо одной из пробок центральной магистрали ввертывают штуцер контрольного манометра и, пустив двигатель, сличают показания контрольного манометра и указателя давления масла.

Основные работы по техническому обслуживанию кривошипошатунного и газораспределительного механизма. ЕО. Очистить двигатель от грязи и проверить его состояние. Двигатель очищают от грязи скребками, моют кистью, смоченной в содовом растворе или растворе стирального порошка, а затем вытирают насухо.

Состояние двигателя проверяют внешним осмотром и прослушиванием его работы на разных режимах,

ТО-2. Подтянуть гайки крепления головки цилиндров. Подтяжку производят на холодном двигателе динамометрический или обычным ключом из комплект-» водительского инструмента. После» дователытость затяжки гаек креялекм головки цилиндре-» двигателя ЗМЗ-53 показана на, рис, 194. Усилие (момент) пр!» затяжке должно быть 73...78 11. Подтягивать резьбовые соединения следует равномерно, без рывков, в строго определенной порядке для каждого типа двигателя. Затягивать гайки крепления головки блока нужно от центре, постепенно перемещаясь к краям. На V-образных двигателях перед подтяжкой крепления головок цилиндров сливают воду из системы охлаждения и ослабляют гайки крепления впускного трубопровода. После подтяжки гаек головки цилиндров нужжг. вновь затянуть гайки впускного трубопровода и отрегулировать зазоры между клапанами и коромыслами.

Крепление поддона картера выполняют на ©смотровой квпзва. Автомобиль при этом необходимо затормозить стояночным тормозом, включить низшую передачу, выключить зажигание, а под колеса положить колодки. Проверяют зазор между стержнем клапана и носком коромысла и при необходимости производят регули* ровку.

Подтягивая гайки крепления, необходимо пользоваться исправными инструментами, подбирая ключи точно по размерам гаек. Не разрешается работать гаечными ключами с непараллельными, изношенными губками. Запрещается отвертывание и завертывание гаек ключом больших размеров с подкладыванием металлических пластинок между гранями гайки и ключа, удлинение рукоятки ключа путем присоединения другого ключа или трубы.

СО. Два раза в год проверить состояние цилиндропоршневой группы двигателя.

Основные работы по техническому обслуживанию системы охлаждения. ЕО. Проверить уровень жидкости в радиаторе или в расширительном бачке (КамАЗ). Уровень жидкости в радиаторе должен быть на 15...20 мм ниже заливной головки.

Заполняя систему охлаждения антифризом, нужно заливать его на, 6...7% меньше, чем воды по объему, так как при нагревании он расширяется больше, чем вода. При испарении антифриза необходимо доливать воду, а при утечке - антифриз. Проверить, нет ли подтекания жидкости в системе охлаждения.

TO-J. Проверить отсутствие подтекания жидкости во всех соединениях системы охлаждения; при необходимости устранить подтекание. Смазать подшипники водяного насоса (по графику смазки). Смазку нагнетают шприцем через масленку до появления ее из контрольного отверстия насоса. Дальнейшее нагнетание смазки может привести к выдавливанию сальников

ТО-2. Проверить герметичность системы охлаждения и при необходимости устранить утечку жидкости. Проверить и, если нужно, закрепить радиатор, его облицовку и жалюзи. Проверить крепление водяного насоса и натяжение ремня привода вентилятора; при необходимости отрегулировать натяжение ремня и подтянуть крепление. Проверить крепление вентилятора. Смазать подшипник водяного насоса (по графику). Проверить действие и герметичность системы отопления, действие жалюзи. При крайнем переднем положении рукоятки пластины жалюзи должны быть полностью открыты, постепенно закрываясь при перемещении рукоятки на себя. Проверить действие паровоздушного клапана пробки радиатора.

СО. Два раза в год промыть систему охлаждения. Проверить состояние утеплительного чехла (в зимнее время) и надежность его крепления. При подготовке к зимней эксплуатации проверить состояние и действие пускового подогревателя и других вспомогательных средств облегчения пуска двигателя, установленных на автомобиле, и при необходимости устранить неисправность. При безгаражном хранении автомобилей в холодное время года после окончания работы необходимо слить воду из системы охлаждения, открыв краники на блоке и нижнем патрубке радиатора, пробку горловины радиатора и краник системы отопления кузова.

Основные работы по техническому обслуживанию системы смазки, ЕО. Проверить уровень масла масломерной линейкой перед пуском двигателя и в пути при длительных рейсах и при необходимости долить его. В зимнее время при хранении автомобиля на открытой площадке и низкой температуре по окончании работ слить масло из картера прогретого двигателя, а перед пуском залить в картер подогретое до 90° С масло, кроме тех случаев, когда пользуются пусковым подогревателем. Проверить, нет ли течи масла.

ТО-1. Наружным осмотром проверить герметичность приборов системы смазки и маслопроводов. При необходимости устранить неисправности. Слить отстой из масляного фильтра. Перед сливом отстоя прогреть двигатель, очистить от пыли и грязи корпус фильтра. Отстой нужно слить в посуду, отвернув при этом резьбовую пробку, так, чтобы не загрязнить двигатель. Проверить уровень масла в картере двигателя и при необходимости долить его. Сменить по графику масло в картере двигателя, при этом заменить фильтрующие элементы (КамАЗ), а также удалить осадки из фильтра центробежной очистки.

ТО-2. Наружным осмотром проверить герметичность соединений системы смазки двигателя и крепление приборов, при необходимости устранить неисправности. Слить отстой из фильтра.

Заменить масло в картере двигателя (по графику). Менять масло при средних условиях эксплуатации автомобиля следует согласно заводской инструкции (после пробега 2000...3000 км). Обычно это совмещают с одним из технических обслуживании. С заменой масла заменяют фильтрующие элементы (КамАЗ) и очищают фильтр центробежной очистки масла. Для полного слива масла двигатель необходимо предварительно прогреть.

Если при сливе масла будет обнаружено, что система смазки загрязнена (сильное потемнение масла и наличие большого количества механических примесей), то необходимо промыть ее. Для этого заливают в поддон картера промывочное масло (индустриальное масло) до нижней отметки масломерной линейки, пускают двигатель на малой частоте вращения коленчатого вала ^2...3 мин), а затем, открыв все пробки, сливают промывочное масло. Корпус фильтра промывают кистью при снятой крышке и отвернутой пробке сливного отверстия. После промывки корпуса устанавливают новые фильтрующие элементы (КамАЗ). Промыв фильтр, завертывают на место пробки и в поддон картера через маслоналивной патрубок заливают свежее масло в количестве, указанном в заводской инструкции. Двигатель пускают и прогревают до нормальной температуры. Затем двигатель останавливают и через 3...5 мин проверяют уровень масла. Чтобы удалить осадок, фильтра центробежной очистки двигателя ЗМЗ-53, необходимо снять с маслоналивного патрубка воздушный фильтр вентиляции картера двигателя, отвернуть ганку - барашек, снять кожух, отвернуть одной рукой круглую гайку, удерживая другой рукой колпак от вращения, и осторожно снять его. Затем снять сетку, очистить колпак от осадков, промыть его и сетку. Установить сетку и колпак на место, избегая повреждения резинового уплотнителя ротора, завернуть рукой (нетуго) гайку колпака, следя за тем, чтобы колпак встал на свое место без перекоса. .После этого установить кожух и завернуть гайку-барашек. Промыть систему вентиляции картера двигателя. Поставить на место фильтр вентиляции картера, пустить двигатель и проверить, нет ли течи масла. После удаления осадков и смены смазки нельзя сразу допускать работу двигателя с большой частотой вращения коленчатого вала. Проверяя действие фильтра центробежной очистки, необходимо увеличить частоту вращения коленчатого вала двигателя, а затем остановить его. Если фильтр исправный, то после остановки двигателя в течение 2...3 мни будет слышно характерное гудение вращающегося ротора. Если обнаружится, что фильтр плохо работает, необходимо его разобрать и очистить жиклеры и втулки.

После преодоления водных преград необходимо проверить агрегаты; при обнаружении в них веды следует старое масло слить и заправить агрегат новым маслом. Если автомобилю часто приходится работать в воде, то в шарнирные соединения надо чаще дополнять смазку.

Масло после слива необходимо собирать для последующей переработки и повторного применения, что дает большую экономию. Отработавшие масла необходимо хранить отдельно по маркам, не допуская их смешивания.

СО. Два раза в год промыть систему смазки двигателя и заменить сорт масла в зависимости от времени года. При подготовке к зимней эксплуатации отключить масляный радиатор.

Своевременное устранение неисправностей и качественное выполнение технического обслуживания подвижного состава обеспечивает предупреждение повышенного износа деталей, узлов и агрегатов автомобилей, увеличение межремонтных пробегов, сокращение затрат на ремонт, увеличение продолжительности работы автомобиля в течение суток, повышение производительности, снижение себестоимости перевозок и обеспечение безотказной и безопасной работы.

Диагностика, обслуживание и ремонт автомобилей всех марок, у которых закончился срок действия гарантии завода-производителя – специализация нашего технического центра. Воспользовавшись услугами нашего технического центра для прохождения техобслуживания, выполняя рекомендации относительно правил эксплуатации ТС, вы продлите срок службы двигателя своей машины. ДВС сможет полностью выработать весь определенный ему автопроизводителем ресурс. Мы выполняем техническое обслуживание и ремонт двигателя профессионально, качественно и по доступным ценам.

Характерные неисправности и диагностика двигателя

Автовладельцы сталкиваются с такими неисправностями двигателя:

- Работа ДВС стала нестабильной.

- Появление посторонних шумов при работающем моторе в виде щелчков и треска.

- Появление неприятного запаха в салоне авто, который раньше отсутствовал.

- Изменение цвета и густоты выхлопных газов (становятся густыми и темными).

О неисправности двигателя сигнализируют индикаторы на приборной панели. В таких случаях требуется срочно обращаться в технический центр для прохождения диагностика, которая поможет определить причину дефекта.

Ремонт двигателя

Мы принимаем в ремонт машины как с бензиновыми, так и дизельными ДВС. После проведения диагностики и установления причины возникновения неисправности в двигателе выполняются следующие операции:

- ДВС снимается и проводится его очистка. Затем двигатель разбирают, детали промывают.

- Проводится визуальный осмотр узлов и деталей и измерения степени их износа/деформации с использованием измерительных инструментов. При осмотре коленчатого вала выявляются появившиеся микротрещины, измеряется биение шеек.

- Собранная информация сверяется с номинальными показателями, после этого специалисты нашего техцентра в Москве определяют способ ремонта и перечень деталей, подлежащих замене: головку блока цилиндров, ремень ГРМ, шестерню распределительного вала, коренные подшипники коленчатого вала.

- Проводятся ремонтные работы, двигатель устанавливается на место. После монтажа обязательно проводятся тесты и балансировка отремонтированного ДВС для достижения стабильной работы.

Стоимость ТО и ремонта ДВС

Своевременное техническое обслуживание двигателя автомобиля гарантирует предотвращение появления многих неисправностей и поддержание ДВС в технически исправном состоянии. Автовладельцы могут выбрать в нашем техцентре оптимальный для себя пакте технического обслуживания. Стоимость ТО будет определяться перечнем включенных в выбранный пакет работ и типом ДВС, ремонтных работ – их объемов и количеством нормочасов, которые необходимы для выполнения каждой технологической операции.

Мы гарантируем каждому клиенту внимательное отношение к его проблемам, быстрое и качественное проведение ТО и ремонта, стабильную и надежную работу двигателя в течение всего гарантийного срока.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Комитет общего и профессионального образования Ленинградской области

Государственное бюджетное образовательное учреждение начального

Профессионального образования Ленинградской области

Профессиональное училище № 24 имени Петра Лаврова

Лабораторная работа по т ехническому о бслуживанию автомобиля

Сясьстрой 2013г.

Тема: Техническое обслуживание двигателя.

Цель работы: научиться определять неисправности систем и механизмов двигателя и приемам его обслуживания

Материальное обеспечение: набор слесарного инструмента слесаря по обслуживанию топливной аппаратуры бензиновых двигателей; газоанализатор; динамометрический ключ; набор инструментов слесаря по обслуживанию и ремонту систем питания дизельных двигателей; стенд для регулировки и проверки приборов системы питания бензиновых двигателей; стенд для проверки и ремонта топливной аппаратуры дизеля; прибор для проверки форсунок;

Основные неисправности механизмов двигателя.

|

Неисправность |

Способ обнаружения |

||

|

1.Падение мощности двигателя, повышенный расход топлива |

Вызваны накоплением нагара в камере сгорания, неправильной регулировкой ГРМ. |

||

|

2.Повышенный расход смазочного материала и дымность выпуска двигателя. |

Износ поршневых колец, износ канавок под поршневые кольца, потеря упругости колец, износ и повреждение гильз цилиндров. |

Повышенная дымность (дым синий). |

|

|

3.Снижение давления в цилиндрах двигателя. |

Износ поршневых колец, гильз цилиндров, неплотное прилегание клапанов к седлам, повреждение прокладки головки цилиндров. |

Низкая компрессия. |

|

|

4.Стук коренных подшипников коленчатого вала. |

Слишком раннее зажигание; недостаточное давление масла; ослаблены болты крепления маховика; увеличенный зазор между шейками и вкладышами коренных подшипников; увеличенный зазор между упорными полукольцами и коленчатым валом. |

Металлический стук глухого тона. Обнаруживается при резком открытии дроссельных заслонок на холостом ходу. |

|

|

5. Стук шатунных подшипников. |

Недостаточное давление масла; чрезмерный зазор между шейками коленчатого вала и шатунными вкладышами |

Обычно стук шатунных подшипников резче стука коренных подшипников. Он прослушивается на холостом ходу при резком открытии дроссельных заслонок. Место стука легко определить отключая по очереди свечи зажигания. |

|

|

6. Стук поршней. |

Увеличенный зазор между поршнями и цилиндрами; чрезмерный зазор между поршневыми кольцами и канавками на поршне. |

Стук обычно не звонкий, приглушенный. Лучше всего прослушивается при малой частоте вращения коленчатого вала и под нагрузкой |

|

|

7. Стук впускных и выпускных клапанов. |

Увеличенные зазоры в клапанном механизме; поломка клапанной пружины; чрезмерный зазор между клапаном и направляющей втулкой; износ кулачков распределительного вала. |

Стук обычно с равномерными интервалами. Частота его меньше частоты любого другого стука в двигателе. |

Работы выполняемы при ТО механизмов двигателя.

При ЕО - двигатель очищают от внешних загрязнений, осматривают и прослушивают его работу в разных режимах.

При ТО-1 - проверяется крепление опор двигателя подтягивают их, проверяют уплотнения, герметичность соединений головки блока цилиндров и поддона, а также уплотнение коленчатого вала.

При ТО-2 - помимо работ выполняемых при ТО-1, дополнительно к ним подтягивают головку блока цилиндров, поддон картера, регулируют тепловые зазоры клапанов и натяжение цепи привода ГРМ.

Основные неисправности системы питания карбюраторного двигателя.

|

Неисправность |

Характерные признаки |

||

|

Переобогащение горючей смеси. |

Падение мощности двигателя, повышенный расход топлива, хлопки в глушителе, чёрный дым из глушителя. |

Высокий уровень топлива в поплавковой камере карбюратора; засорение воздушного фильтра; износ отверстий в топливных жиклерах карбюратора; засорение воздушных жиклеров; повреждение прокладок; нарушение регулировки привода управление воздушной заслонкой, как следствие её неполное открытие. |

|

|

Переобеднение горючей смеси. |

Падение мощности двигателя, хлопки в карбюраторе, перегрев двигателя |

Подсосы воздуха через неплотности в местах крепления карбюратора и впускного трубопровода к головке цилиндров двигателя; низким уровнем топлива в поплавковой камере карбюратора; засорение топливных жиклеров и каналов главного дозирующего устройства и системы холостого хода; |

|

|

Отсутствие подачи топлива. |

Двигатель не пускается. |

Засорение топливных фильтров, не открывается атмосферный клапан в пробке топливного бака, неплотное прилегание клапанов в топливном насосе, разрыв диафрагмы топливного насоса, износ рычага привода насоса, подсос воздуха во всасывающей магистрали. |

|

|

Недостаточная подача топлива. |

Низкое давление топлива на выходе из насоса, понижение уровня топлива в поплавковой камере на работающем двигателе. |

Повреждена диафрагма насоса, засорение фильтрующих элементов, потеря упругости пружины диафрагмы. |

Работы, выполняемые при ТО систем питания карбюраторного двигателя.

При ЕО осматривают систему питания, обратив внимание на отсутствие подтекания бензина. При эксплуатации автомобиля по дорогам с большой запыленностью воздуха производят очистку воздушного фильтра. Проверяют уровень бензина в баке и при необходимости заправляют его.

При ТО-1 проверяют работу двигателя при различной частоте вращения коленчатого вала и при необходимости, регулируют карбюратор на устойчивую работу двигателя, на режиме холостого хода, проверяют работу привода управления карбюратора, при необходимости регулируют, сливают отстой из фильтра - отстойника и топливного бака.

При ТО-2 проверяют: крепление, герметичность топливного бака (баков), соединений трубопроводов, карбюратора, топливного насоса, работу привода управление карбюратором (полноту открытия и закрытия дроссельной и воздушной заслонок) при необходимости устраняют неисправность; уровень топлива в поплавковой камере карбюратора; работу топливного насоса; лёгкость пуска двигателя, кроме того, снимают и промывают воздушный фильтр (в сухих фильтрах меняют фильтрующий элемент), промывают фильтр-отстойник и фильтр тонкой очистки топлива, проверяют работу клапанов в пробке заливной горловины топливного бака и продувают их сжатым воздухом, при необходимости промывают топливный бак, регулируют карбюратор.

При СО промывают топливный бак (баки) и продувают сжатым воздухом трубопроводы, проверяют уровень топлива в топливной камере карбюратора и при необходимости проверяют его регулировку.

К работам по ТО карбюратора, выполнение которых не требует снимать его с двигателя, относятся: регулировка привода управления карбюратором; регулировка холостых оборотов коленчатого вала двигателя; проверка герметичности элементов карбюратора. К работам по ТО карбюратора, связанным со снятием его с двигателя и разборкой, относятся следующие проверки: пропускной способности жиклеров карбюратора, упругости пластичности блока диффузора; подачи ускорительного насоса, а так же проверка и регулировка уровня топлива в топливной камере карбюратора.

ТО воздушного фильтра необходимо проводить, т.к. фильтр засоряется пылью, что приводит к падению мощности двигателя, нарушению состава горючей смеси и следовательно, к перерасходу топлива. При загрязнении воздушного фильтра в цилиндры попадает пыль. Это вызывает ускоренное изнашивание цилиндров, поршней, поршневых колец и других деталей. В результате срок службы двигателя до очередного ремонта сокращается. ТО фильтров состоит в периодическом сливе отстоя грязи и воды и промывке фильтрующего элемента в керосине, бензине или ацетоне с последующей продувкой сжатым воздухом.

ТО топливного насоса, должно обеспечить надёжную подачу насосом топлива от бака к карбюратору. Важное значение имеет подача насоса, максимальное давление нагнетание, разряжение при всасывании топлива и герметичность клапанов насоса.

При проведении ТО системы питания карбюраторных двигателей необходимо строго соблюдать правила техники безопасности. Они заключаются в основном в недопущении работы с открытым огнём, в предотвращении искрообразования, недопустимости курения при ТО.

Техническое состояние системы питания при эксплуатации изменяется. Воздушные и топливные фильтры постепенно засоряются. В результате ухудшается очистка воздуха и топлива, подача топливного насоса уменьшается.

Регулировки и проверки карбюратора 21083.

Герметичность игольчатого клапана проверяется на стенде, который обеспечивает подачу топлива к карбюратору 21083 под давлением 30 кПа. После установки уровня топлива в контрольной пробирке стенда падение его не допускается в течение 10-15 с. Если уровень топлива в пробирке понижается, то это указывает на утечку топлива через игольчатый клапан. В случае утечки топлива замените игольчатый клапан.

Установка уровня топлива в поплавковой камере.

Необходимый для нормальной работы карбюратора 21083 уровень топлива обеспечивается правильной установкой исправных элементов запорного устройства. Правильность установки поплавка 1 (рис.1) проверьте калибром 4, для чего установите его перпендикулярно крышке 2, которую держите горизонтально поплавками вверх. Между калибром по контуру и поплавками должен быть зазор не более 1 мм. При необходимости отрегулируйте подгибанием язычка и рычагов поплавка. Опорная поверхность язычка должна быть перпендикулярна оси игольчатого клапана 5 и не должна иметь вмятин и забоин.

Рис. 1 - Установка уровня топлива в поплавковой камере карбюратора 21083: 1 - поплавок; 2 - крышка карбюратора; 3 - прокладка; 4 - калибр для проверки положения поплавков; 5 - игольчатый клапан

Регулировка привода карбюратора 21083.

При полностью нажатой педали 1 (рис.2) управления дроссельными заслонками, дроссельная заслонка первой камеры должна быть полностью открыта и сектор 11 не должен иметь дополнительного хода. При отпущенной педали 1 дроссельная заслонка должна быть полностью закрыта. Если этого нет, отрегулируйте положение педали и дроссельной заслонки регулировочными гайками 10 на переднем наконечнике троса привода.

Рис. 2 - Привод управления карбюратором 21083: 1 - педаль управления дроссельными заслонками; 2 - возвратная пружина; 3 - прокладка упора педали; 4 - кронштейн; 5 - втулка; 6 - стопорная скоба; 7 - наконечник троса; 8 - оболочка троса; 9 - кронштейн регулирующего наконечника; 10 - регулировочные гайки; 11 - сектор с рычагом управления дроссельными заслонками; 12 - возвратная пружина

Регулировки пусковых зазоров.

Регулировку выполняйте на холодном двигателе, когда воздушная заслонка прикрыта пусковым устройством. Снимите воздушный фильтр и проверьте пусковой зазор воздушной заслонки. Если зазор не соответствует величине (2,5±0,2 мм), снимите стопор регулировочного винта и отрегулируйте данный зазор этим винтом. Регулировку пускового зазора у дроссельной заслонки первой камеры необходимо выполнять на снятом карбюраторе ваз 21083. Закройте дроссельную заслонку первой камеры. Отверткой поверните кулачок против часовой стрелки и установите упор рычага на наибольшую по радиусу ступень. Винтом отрегулируйте зазор у дроссельной заслонки, равным (1,1 ±0,05 мм). Поставьте снятые узлы и детали, запустите двигатель, проверьте через 15-20 с после запуска частоту вращения коленчатого вала холодного двигателя, которая должна быть равной (2400±200) мин". Частота вращения коленчатого вала прогретого двигателя на холостом ходу должна быть равной 750-800 об/мин.

Регулировка холостого хода двигателя.

Регулировка обеспечивается регулировочным винтом 2 (рис.3) качества (состава) смеси и регулировочным винтом 1 количества смеси. Регулировочный винт 2 закрыт заглушкой 4. Для доступа к винту необходимо штопором вынуть заглушку. Регулировку холостого хода необходимо выполнять на прогретом двигателе (температура охлаждающей жидкости 80-95 °С), с отрегулированными зазорами в механизме газораспределения, с правильно отрегулированным углом опережения зажигания. Регулировочным винтом 1 количества смеси установите по тахометру стенда частоту вращения коленчатого вала двигателя в пределах 750-800 мин. Регулировочным винтом 2 качества (состава) смеси добейтесь содержания окиси углерода (СО) в отработавших газах в пределах 1±0,3% при данном положении винта 1 (содержание СО приводится к 20 °С и 101,3 кПа (760 мм рт.ст.)). Винтом 1 восстановите частоту вращения коленчатого вала до 750-800 мин. При необходимости регулировочным винтом 2 восстановите содержание СО в пределах 1±0,3%. По окончании регулировки резко нажмите на педаль привода дроссельных заслонок и отпустите ее, двигатель должен без перебоев увеличить частоту вращения коленчатого вала, а при уменьшение ее - не заглохнуть. В случае остановки двигателя, винтом 1 увеличьте частоту вращения коленчатого вала в пределах 750-800 мин. Установите в отверстие для регулировочного винта 2 качества смеси новую пластмассовую заглушку 4.

Рис. 3 - Винты регулировки холостого хода двигателя: 1 - регулировочный винт количества смеси холостого хода; 2 - регулировочный винт качества (состава) смеси холостого хода; 3 - уплотнительное кольцо; 4 - заглушка регулировочного винта

Основные неисправности системы питания дизеля.

|

Неисправность |

Признаки |

||

|

Нарушение циркуляции топлива |

Уменьшение подачи топлива к ТНВД |

Затрудненный пуск перебои в работе двигателя |

|

|

Нарушение дозировки, недостаточная подача топлива, нарушение момента подачи топлива |

Износ деталей ТНВД (плунжеров, гильз плунжеров,нагнетательных клапанов), нарушение регулировки насоса. |

||

|

Нарушение подачи топлива. |

Закоксовывание отверстий распылителей форсунок, нарушение регулировки давления подъёма иглы, потеря герметичности иглы форсунки. |

Падение мощности двигателя, чёрный дым из глушителя |

|

|

Нарушение работы всережимного регулятора |

Нарушение регулировки, поломка деталей. |

Неравномерное вращение коленчатого вала, остановка двигателя на холостом ходу или чрезмерно высокой частоте вращения |

Проверку форсунок можно выполнить и на двигателе с помощью максиметра или эталонной форсунки. Для обеспечения нормальной работы системы питания дизеля воздухом нужно своевременно и качественно выполнять операции обслуживания. В зависимости от запыленности воздуха, а в основном при той или ТО-2, необходимо проверить и очистить выходные щели колпака и сетку моноциклона передочисника тракторных дизелей типа СМД-18Н и СМД-60. При ТО-2, а в случае срабатывания индикатора ИЗВ-700 и раньше, обязательно осуществляют очистку фильтр-патронов воздухоочистителей. Для этого снимают фильтр-патроны и продувают сжатым воздухом сначала внутри, а затем снаружи до полного удаления пыли, чтобы не разорвать бумажную штору, давление воздуха не должно превышать 0,2-0,3 МПа. При этом поток воздуха следует направить под углом к боковой поверхности фильтр-патрона и регулировать давление воздуха изменением расстояния от наконечника шланга к поверхности фильтр-патрона. При отсутствии сжатого воздуха, а также в случае замащення или загрязнения основных фильтр-патронов продуктами сгорания их необходимо погрузить на 2 часа в моющий раствор, хорошо прополоскать в этом же растворе 20 минут, затем промыть чистой водой, нагретой до температуры 35-45 ° С, и сушить в течение 24 часов. Промывают фильтр-патроны также в случае, если после продувки сжатым воздухом они не восстанавливаются. Моющий раствор готовят из мыльной пасты ОП-7 или ОП-10 (ГОСТ 8433-81) и воды, нагретой до 40-45 ° С, из расчета 20 г пасты на 1 л воды. Допускается использовать для промывки фильтр-патронов универсальный стиральный порошок, пасту, хозяйственное мыло, разведенное в теплой воде (100 г мыла на 10 л воды). Мыльный раствор необходимо профильтровать. Обслуживание предохранительных фильтр-патронов с бумажной фильтрующей шторой аналогичное основным фильтр-патронам. Запрещается продувать основные фильтр-патроны выпускными газами или промывать дизельным топливом.

Регулировка топливного насоса высокого давления и требования к оборудованию для регулировки.

От тщательности и качества регулировки параметров топливного насоса в большой степени зависят мощностные и экономические показатели двигателя, а также надежность его работы. Поэтому регулировка топливного насоса должна выполняться квалифицированными работниками и на специальном оборудовании. Регулировка насоса производится с комплектом проверенных форсунок, закрепленных за секциями. Они устанавливаются на двигатель в порядке их закрепления за секциями насоса. При этом регулируются начало подачи топлива секциями насоса, ее величина и равномерность. Начало подачи топлива регулируется без автоматической муфты опережение впрыска по началу его движения в моментоскопе (рис. 4) и определяется углом поворота кулачкового вала насоса при вращении его по часовой стрелке (если смотреть со стороны привода). Первая секция правильно отрегулированного насоса начинает подавать топливо за 37-38 градусов до оси симметрии профиля кулачка. Для ее определения необходимо зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте кулачкового вала по часовой стрелке. Затем нужно повернуть его по часовой стрелке на 90 градусов и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя зафиксированными точкам и будет осью симметрии профиля кулачка.

Для определения и регулировки момента начала подачи топлива на стендах СДТА применяют моментоскопы рис.4.

Рис. 4 - Моментоскоп: 1 - стеклянная трубка; 2 - переходная трубка; 3 - отрезок топливопровода высокого давления; 4 - шайба; 5 - накидная гайка

Рис. 5 - Прибор для проверки форсунок: 1 - прозрачный сборник топлива, 2 - форсунка, 3 - маховичок крепления форсунки. 4 - бачок, 5 - манометр, 6 - корпус распределителя, 7 - запорный кран, 8 - плунжерный насос, 9 - рычаг привода насоса

Работы, выполняемые при ТО системы питания дизеля.

При ЕО - проверяют уровень масла в корпусе ТНВД и регулятора при необходимости доливают, очищают топливную аппаратуру от грязи, проверяют её герметичность, проверяют крепёж. В холодное время года сливают отстой из корпусов фильтров грубой и тонкой очистки топлива. Проверяют работу топливной аппаратуры пробным пуском двигателя.

При ТО-1 - осматривают и оценивают состояние приборов системы передачи топлива и питание воздухом; герметичность их соединений и при необходимости устраняют обнаруженные неисправности; контролируют действие привода управления подачей топлива и при необходимости регулируют; сливают отстой из топливного бака и фильтров грубой и тонкой очистки топлива.

При ТО-2 - выполняют следующее: проверяют крепление и герметичность топливных баков, топливопроводов, топливных насосов, фильтров, форсунок; исправность привода управление подачей топлива; проверяют прохождение топлива от бака к форсункам и при необходимости удаляют воздух из топливопроводящей системы; после пуска двигателя регулируют частоту вращения коленвала на режиме холостого хода и проверяют работу двигателя; проверяют работу и при необходимости регулируют топливный насос высокого давления и автоматическую муфту опережения впрыска топлива, форсунки; проверяют герметичность соединений впускного такта от воздушного фильтра к двигателю и соединений системы выпуска отработавших газов; снимают и проверяют фильтры грубой и тонкой очистки; очищают фильтрующий элемент воздушного фильтра продувкой или промывкой; проверяют фильтрующий элемент опрессовкой сжатым воздухом в воде.

При СО - сливают отстой и проверяют топливные баки, заменяют фильтрующий элемент воздушного фильтра, снимают форсунки, очищают их и регулируют, проверяют герметичность системы питания двигателя воздухом, а также системы выпуска отработавших газов и при необходимости устраняют негерметичность соединений. При подготовке к зимней эксплуатации снимают ТНВД и топливоподкачивающий насос, проверяют и регулируют их на стендах. Производят замену топлива согласно сезону эксплуатации. ТО воздушного фильтра заключается в том, что корпус фильтра промывают в бензине, дизельном топливе или горячей воде, продувают сжатым воздухом и просушивают. Необходимость обслуживания фильтрующего элемента сигнализируется красным флажком индикатора засорение воздушного фильтра, во вторых трубопроводах (коллекторах) двигателя. При достижении разряжения 0,007 МПа индикатор срабатывает, т.е. красный барабан закрывает окно индикатора и не возвращается в исходное положение после останова двигателя.

Регулировка форсунки.

При обслуживании каждая форсунка должна быть отрегулирована на давление подъема иглы 180+5 кгс/см2.

Регулировать форсунки рекомендуется на специальном приборе КП-1609 или другом приборе аналогичной конструкции регулировочными шайбами, устанавливаемыми под пружину, при снятых гайке распылителя, распылителе, проставке и штанге. При увеличении общей толщины регулировочных шайб (увеличении сжатия пружины) давление повышается, при уменьшении - понижается. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 3- 3,5 кгс/см2.