Действующий

|

СОГЛАСОВАНО Начальник отдела ремонтных |

УТВЕРЖДАЮ Директор ЦНИИпроектстальконструкция |

||||||||||||

|

А.Н.Ракитин |

В.В.Ларионов |

||||||||||||

|

Главный

инженер института |

С.К.Каневский |

||||||||||||

|

Начальник

отдела ОАЭС |

В.Н.Лазутин |

||||||||||||

|

Зам.

начальника тех. отдела |

В.П.Велихов |

||||||||||||

|

Ст. научн. сотр. ОАЭС, к.т.н. |

А.Н.Бенгерт |

||||||||||||

В

последние годы в проектировании и монтаже металлоконструкций

произошли значительные изменения. Помимо применения новых профилей

проката, сталей повышенной прочности и совершенствования расчета

наметилась тенденция на увеличение объема металлоконструкций с

монтажными соединениями на болтах различных классов прочности, в

том числе и высокопрочных.

Большое количество

сварных швов малой длины стало серьезным препятствием на пути

механизации и автоматизации сварочных процессов на монтаже.

Монтажные соединения на болтах позволяют, в условиях монтажной

площадки, применять в конструкциях трудносвариваемые стали высокой

прочности. Соединения на болтах позволяют вести работы одновременно

на большом количестве узлов силами рабочих невысокой квалификации.

Эффективность применения болтовых соединений формируется на стадии

проектирования и изготовления монтажных узлов. По оценке Госстроя

СССР ориентировочный объем возможного применения металлоконструкций

на болтах составляет 60-65% от общего объема выпускаемых

промышленностью стальных строительных конструкций. Однако из-за

низкой технической оснащенности ряда заводов металлоконструкций,

низкого качества проектирования и ряда других причин в Советском

Союзе лишь 15-20% конструкций выпускается с болтовыми монтажными

соединениями.

Конструкции объектов

черной металлургии последних лет (кроме листовых), в основном,

запроектированы с соединениями на высокопрочных болтах.

При надзоре за монтажными

соединениями на высокопрочных болтах следует особое внимание

обратить на сверхвысокопрочные болты, поставленные промышленностью

в 1970-80 гг. с временным сопротивлением 120, 135 и 155

кг/мм. Такие болты установлены в ряде конструкций

Череповецкого, Липецкого металлургических комбинатов, Магнитки и

других. Эти болты из-за отсутствия ограничений по верхнему пределу

твердости имеют повышенную способность к ЗХР (замедленному хрупкому

разрушению).

Наиболее опасный период -

первые 1-3 года после начала эксплуатации. Болты "стреляют" без

видимого приложения внешней нагрузки. Во всех конструкциях

последних лет обращено внимание на ЗХР.

Исследования, проведенные

на ряде объектов после многолетней их эксплуатации, показали, что

падение натяжения болтов незначительно. Но так как в процессе

выполнения монтажных работ возможна недотяжка болтов, то в процессе

эксплуатации конструкций требуется выборочная проверка натяжения

установленных болтов. Контроль монтажных соединений на болтах

значительно проще, чем сварных соединений, так как в сварных

соединениях большая вероятность скрытых дефектов шва, чем в

болтовых соединениях. Основным способом контроля соединений на

болтах принимается визуальный.

Настоящие Рекомендации

позволят службе эксплуатации заводов Министерства металлургии СССР

обеспечить безаварийную эксплуатацию поднадзорных зданий и

сооружений.

Корректировку

Рекомендаций производить через каждые пять лет.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие

Рекомендации разработаны в соответствии с приказом N 759 от

9.ХII.1988 г. по Минчермету СССР и договором N П47-6882,

заключенным между ЦНИИпроектстальконструкцией им.Мельникова

Госстроя СССР и Череповецким меткомбинатом Минчермета СССР 19

апреля 1989 г., и являются развитием раздела 7 отраслевого

руководящего документа ОРД 00 00089 "Техническая эксплуатация

стальных конструкций производственных зданий".

1.2. Рекомендации

распространяются на выполнение надзора и технической эксплуатации

металлоконструкций зданий и сооружений предприятий черной

металлургии с соединениями на высокопрочных болтах,

запроектированных по нормам СССР, эксплуатируемых в районах с

расчетной температурой до -65 °С.

1.3. При приемке

конструкций с соединениями на высокопрочных болтах в приемочной

комиссии обязательно участие представителя службы технического

надзора по эксплуатации зданий и сооружений предприятия.

1.4. Ответственность за

техническое состояние монтажных соединений на высокопрочных болтах

приказом по цеху возлагается на инженерно-технических работников

цеха, которые должны пройти соответствующее теоретическое и

практическое обучение, ознакомлены с правилами выполнения

соединений на высокопрочных болтах и иметь удостоверение

(Приложения NN 7; 8).

1.5. Непосредственный

осмотр монтажных соединений и восстановление (ремонт) должны

производиться специально подготовленными специалистами, имеющими

соответствующие навыки и удостоверение. В труднодоступных местах на

высоте осмотры производятся с участием специалистов-верхолазов.

1.6. Специалисты по

эксплуатации зданий и сооружений, участвующие непосредственно в

освидетельствовании, должны пройти соответствующее обучение, иметь

удостоверение и допуск для пребывания на высоте.

Количество специалистов

определяется из расчета 1 ИТР на 100 тыс. высокопрочных болтов.

1.7. Особенностью

фрикционных соединений на высокопрочных болтах является то, что

усилия воспринимаются не срезом болтов и смятием стенки, а силами

трения, возникающими между соприкасающимися поверхностями,

стянутыми высокопрочным болтом. В связи с этим величина натяжения

высокопрочных болтов и качество подготовки фрикционных поверхностей

соединяемых элементов является решающим и контролируется во время

проверки. Недостаточное натяжение высокопрочных болтов во

фрикционных соединениях может привести к "проскальзыванию"

элементов, при этом болты будут работать на срез, элементы - на

смятие. Кроме того, возможно нарушение геометрической формы за счет

взаимного смещения элементов - болты будут вступать в работу

неравномерно, так как разница диаметров отверстий и болтов может

достигать 6 мм в соответствии со СНиП

III-18-75 табл.4 и возможны случаи поочередного разрушения

болтов.

________________

*

На территории Российской Федерации документ не действует. Действуют

ГОСТ

23118-99 и СНиП 3.03.01-87 ,

здесь и далее по тексту. - Примечание изготовителя базы данных.

1.8. Проведенными

исследованиями установлено, что определяющее влияние на надежность

болтов оказывают уровни их механических характеристик (временное

сопротивление разрыву, относительное удлинение и сужение, ударная

вязкость), определяемые режимами термической обработки.

Основной из указанных

характеристик является временное сопротивление разрыву,

контролируемое по его верхнему пределу. Чрезмерно прочные болты (с

маркировкой 135 и 155), обладающие повышенной твердостью, склонны к

замедленному хрупкому разрушению и требуют более тщательного

контроля и более частого обследования соединения.

2. МАТЕРИАЛЫ, ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

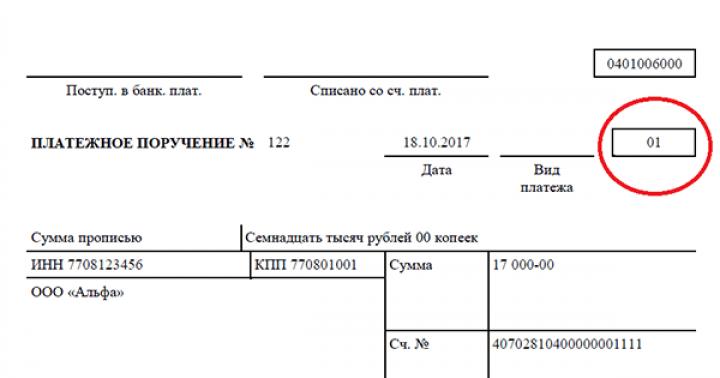

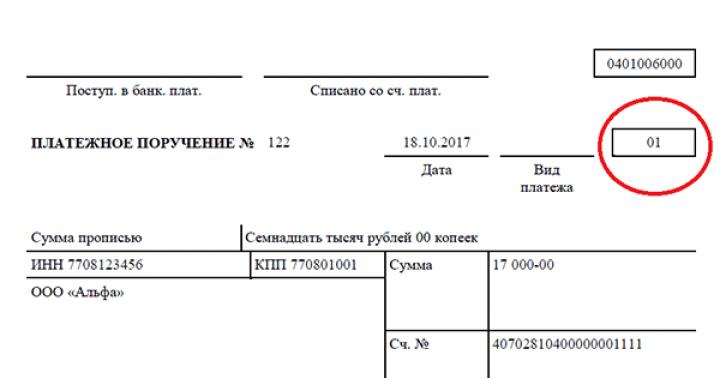

2.1. Для соединений

элементов стальных строительных конструкций применяют высокопрочные

болты, гайки и шайбы, изготовленные в соответствии с требованиями

ГОСТ

22353-77 * 22356-77 **

или ТУ 14-4-1345-85 и болты нормальной прочности по ГОСТ 1759-70***

(рис.1).

________________

*

На территории Российской Федерации документ не действует. Действует

ГОСТ Р 52644-2006 , здесь и далее

по тексту;

** На территории

Российской Федерации документ не действует. Действует ГОСТ Р 52643-2006 , здесь и далее по

тексту;

*** На территории

Российской Федерации документ не действует. Действуют ГОСТ

1759.0-87 , ГОСТ Р ИСО

4759-1-2009 , ГОСТ Р ИСО

6157-1-2009 , ГОСТ Р ИСО

6157-2-2009 , ГОСТ Р

52627-2006 и ГОСТ Р

52628-2006 . - Примечание изготовителя базы данных.

Рис.1. Маркировка болтов различных классов прочности, в том числе - высокопрочных

Рис.1. Маркировка болтов различных классов прочности, в том числе - высокопрочных:

а. высокопрочный болт

Дружковского завода

б. высокопрочный болт

Магнитогорского завода

в, г. высокопрочный болт

Щёлковского завода

д. высокопрочный болт

Воронежского завода

е. болт класса прочности

10.9 Магнитогорского завода

ж. болт класса прочности

8.8 автозавода им.Лихачёва

з. болт класса прочности

5.8 Магнитогорского завода

2.2. Согласно ГОСТ 22356-77 , болты должны иметь клеймо

завода-изготовителя, а также маркировку, показывающую временное

сопротивление в кгс/мм, и условное обозначение номера плавки.

Болты климатического исполнения ХЛ дополнительно маркируются.

2.3. Для контроля

механических свойств болтов, гаек и шайб на заводе-изготовителе от

каждой партии отбирают по 5 образцов для каждого вида

испытаний.

Болты испытывают на

разрыв, на растяжение образцов, определение ударной вязкости (ХЛ),

разрыв на косой шайбе, на определение коэффициента закручивания и

на твёрдость.

2.4. Высокопрочные болты,

гайки и шайбы поставляются партиями, состоящими из деталей одного

условного обозначения, изготовленных из стали одной плавки,

обработанных по одному режиму. Масса партии болтов не должна

превышать 1000 кг, гаек и шайб - 500 кг.

2.5. Каждая партия

метизов должна быть снабжена сертификатом, в котором

указывается:

-

номер сертификата; наименование предприятия-изготовителя;

наименование, тип и размеры изделий; марка стали; номер партии;

номер плавки; результаты проведенных испытаний; масса нетто.

2.6. Для конструкций с

расчетной температурой ниже минус 40 °С и до минус 65 °С следует

применять высокопрочные болты исполнения ХЛ. На головке этих болтов

имеется знак "ХЛ".

2.7. Класс прочности

болтов нормальной прочности обозначен двумя числами. Первое число,

умноженное на 10, определяет величину минимального временного

сопротивления в кгс/мм, второе число, умноженное на 10, определяет

отношение предела текучести к временному сопротивлению в процентах.

Произведение чисел определяет величину предела текучести. К этому

типу относятся болты с маркировкой 10.9; 8.8; 5.8 (рис.1).

Например, класс прочности

болта 5.8 указывает, что минимальное временное сопротивление

металла , из которого изготовлен болт, равно 5x10=50

кгс/мм, а отношение предела текучести к временному сопротивлению в процентах равно 8x10=80%. Первое число

маркировки, умноженное на второе, определяет предел текучести

5x8=40 кгс/мм.

2.8. Высокопрочные болты

имеют маркировку 110, что указывает минимальное временное

сопротивление в кгс/мм материала болта.

2.9. В случае отсутствия

болтов, указанных в проекте, разрешается замена болтов класса

прочности 5.8 на болты 8.8; 10.9 и высокопрочные. Болты 8.8 могут

быть заменены на 10.9 и высокопрочные. Болты 10.9 - на

высокопрочные. Обратная замена без соответствующего пересчёта

конструкций запрещается.

3. НАДЗОР ЗА СОСТОЯНИЕМ СОЕДИНЕНИЙ

3.1. Надзор за состоянием

соединений осуществляется цеховой службой технической эксплуатации

металлоконструкций промзданий посредством проведения текущих

осмотров.

3.2. Текущие осмотры

соединений проводятся выборочно один раз в шесть месяцев в пролетах

конверторных, мартеновских и других цехов, конструкции которых

подвержены динамическим воздействиям. В остальных цехах, отделениях

и пролетах не реже одного раза в год.

Обследование узлов на

высокопрочных болтах, как правило, проводится совместно с

обследованием стальных строительных конструкций в предусмотренные

ОРД 00 000-89 сроки.

3.3. Контроль за

состоянием высокопрочных болтов и соединяемых элементов

производится визуально и заключается в проверке наличия болтов в

узлах, а также в выборочной проверке их натяжения и сохранности

(отсутствии трещин, порывов) соединяемых элементов. Проверяются

болты в соответствии с табл.3 в каждом десятом узле (10% узлов).

При последующих проверках проверяются не проверенные ранее

узлы.

Особое внимание следует

обратить на выявление дефектов в соответствии с табл.1.

Таблица 1

Перечень возможных дефектов соединений на высокопрочных болтах

|

Наименование дефекта |

Способ устранения |

||

|

неаварийного |

аварийного* |

||

|

Отсутствуют

болты менее 10% в соединении |

Отсутствуют

более 10% болтов в соединении |

Установить

новые болты, провести затяжку на проектное усилие контрольным

ключом |

|

|

Менее 10% болтов не затянуто на проектное усилие |

Более 10%

болтов не затянуто на проектное усилие |

Произвести дозатяжку болтов контрольным ключом |

|

|

При контроле

натяжения болты с гайками проворачиваются |

Установить новые болты. Провести затяжку болтов на проектное усилие контрольным ключом |

||

|

Щуп 0,3 мм

проходит в зазор между соединяемыми элементами |

Проверить натяжение болтов в узле. Произвести натяжение болтов до проектного усилия. Стыки окрасить по контуру |

||

|

Обнаружены

трещины в теле менее 10% болтов, гаек или шайб в соединении |

Обнаружены

трещины в теле более 10% болтов, гаек или шайб в соединении |

Заменить поврежденные болты, гайки или шайбы. Произвести натяжение болтов на проектное усилие контрольным ключом |

|

|

Обнаружена

трещина в соединяемых конструкциях |

Выполнить усиление либо замену элемента в соответствии с решением авторов проекта |

||

_______________

*

- Аварийный характер дефекта определен условно, окончательное

решение по характеру влияния дефекта на несущую способность и

целостность конструкций определяется автором проекта.

3.4. В случае обнаружения

дефектов аварийного характера, когда в соединении ослаблено более

10% болтов, обнаружены дефекты или отсутствуют более 10% болтов,

обнаружены трещины или порывы в соединяемых конструкциях,

немедленно должны быть приняты меры по их устранению.

3.5. В первые два-три

года эксплуатации зданий или сооружений проводится выборочная

инструментальная проверка в соответствии с разделом 4, с целью

выявления возможных дефектов, допущенных при производстве монтажных

работ.

3.6. В процессе

инструментальной проверки контролируется натяжение болтов

(табл.2).

Таблица 2

|

Временное

сопротивление |

Диаметр |

Усиление* натяжения болтов, кН (тс) |

Момент

закручивания, Нм (кгс·м) |

|

________________

*

Текст документа соответствует оригиналу. - Примечание изготовителя

базы данных.

3.7. Контроль натяжения

болтов осуществляется по моменту закручивания динамометрическими

ключами. Момент закручивания, приложенный к гайке или головке

болта, должен быть не менее величины, указанной в табл.2.

3.8. Результаты проверки

соединений на высокопрочных болтах заносят в журнал технических

осмотров соединений, при необходимости наружные поверхности стыков

огрунтовывают наиболее распространенным грунтом ГФ-020, ФЛ-03К или

другими, не содержащими в своем составе масла.

3.9. Работы по устранению

дефектов, связанных с постановкой новых болтов, производят в

соответствии с технологическим процессом сборки соединений на

высокопрочных болтах (раздел 4).

3.10. При необходимости

проверки качества подготовки поверхностей либо для определения

класса прочности болтов и изучения рабочих чертежей следует

руководствоваться документами (Приложение 3), хранящимися на заводе

с актом сдачи конструкций.

3.11. При проверке

монтажных соединений на болтах следует обращать особое внимание на

следующие узлы:

(Приложение 9)

Узлы крепления связей по колоннам (на наличие болтов); рис.5, 7

(узлы 1, 2, 3, 5);

-

узлы крепления подкрановых балок (на наличие болтов и возможное

ослабление их натяжения) рис.6, рис.7 (узел 6);

-

узлы ППФ (подкраново-подстропильных ферм), стропильных и

подстропильных ферм больших пролётов (наличие болтов и выборочный

контроль их натяжения) рис.1, 2;

-

узлы балочных клеток (наличие болтов и выборочный контроль их

натяжения), рис.3;

-

стык колонн (наличие болтов и выборочный контроль их натяжения),

рис.4.

3.12. При необходимости

установления причин появления дефектов и разработки мероприятий по

их устранению, а также для обследования соединений могут

привлекаться на договорных началах специалисты

научно-исследовательских и проектных организаций.

4. ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ СОЕДИНЕНИЙ

Восстановление соединений

на высокопрочных болтах и их приемку следует производить под

руководством лица, назначенного ответственным за выполнение этого

вида соединений приказом по организации, производящей эти

работы.

К

выполнению соединений на высокопрочных болтах допускается персонал,

прошедший соответствующую подготовку и имеющий удостоверение о

допуске к указанным работам.

Технологический процесс

выполнения соединений на высокопрочных болтах при восстановлении

узлов без их полной разборки включает следующие операции:

-

подготовку высокопрочных болтов, гаек и шайб;

-

сборку соединений;

-

натяжение;

-

приемку и герметизацию соединений.

Полученные болты должны

иметь маркировку, показывающую временное сопротивление в

кгс/мм и клеймо предприятия-изготовителя.

Каждая партия болтов

должна быть снабжена сертификатом, в котором должно быть

указано:

-

номер сертификата;

-

наименование предприятия-изготовителя;

-

условное обозначение изделия с условным обозначением номера плавки

и номера партии;

-

результаты проведенных испытаний;

-

коэффициенты закручивания;

-

масса нетто.

4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический

процесс подготовки метизов включает расконсервацию, очистку от

грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек,

нанесение смазки.

4.1.2. Существуют два

способа обработки метизов. В решётчатой таре (при малых объёмах - в

ведре с пробитыми дырками) укладываются метизы; в чистой бочке

кипятится вода, по возможности, с моющим раствором либо бытовым

стиральным порошком. Ведро окунается в воду и кипятится 10-15

минут. После этого, когда вода сольётся, метизы опускаются на 1-2

минуты в емкость со смесью бензина (85%) и минерального масла типа

"автол" (15%), затем вынимают. С нагретых метизов бензин быстро

испаряется, а масло в виде тонкой пленки остается на поверхности.

Такой способ обеспечивает выравнивание коэффициента закручивания до

0,18.

4.1.3. Снижение

коэффициента закручивания до 0,12 и его стабилизация производятся

путем парафинирования гаек. После очистки метизов по вышеуказанной

технологии в ванну с расплавленным парафином опускаются только

гайки (выдерживаются 10-15 минут), вынуть гайки и дать возможность

стечь излишкам парафина и охладить до температуры окружающей

среды.

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной

разборки соединений следует снять проектную нагрузку по специально

разработанному проекту и восстановить узел по следующей

технологии:

4.2.1. Технологический

процесс сборки соединений предусматривает:

-

осмотр конструкций и проверку их соответствия требованиям проекта и

главы СНиП

III-18-75 (в части точности изготовления конструкций);

-

совмещение отверстий и фиксацию в проектном положении элементов и

деталей соединения с помощью монтажных пробок (10% от числа

отверстий, но не менее 2 шт.);

-

установку в свободные от пробок отверстия высокопрочных болтов;

-

проверку геометрических размеров собранных конструкций;

-

плотную стяжку пакета;

-

натяжение поставленных высокопрочных болтов на усилие,

предусмотренное проектом;

-

извлечение пробок, постановку в освободившиеся отверстия

высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин

перекрываемых накладками элементов, определяемый до постановки

накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде

плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения

плавного изгиба накладки кромку выступающей детали необходимо

сгладить наждачным камнем на расстоянии до 30 мм от обреза детали,

с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует

применять прокладки. Применение прокладок должно быть согласовано с

проектной организацией.

4.2.4. Длины применяемых

болтов подбираются в зависимости от толщины пакета (Приложение

2).

4.2.5. При рассверловке

отверстий в элементах с обработанными поверхностями не должны

применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений

следует производить сразу на высокопрочных болтах и пробках.

Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая - под гайку).

Орлена Трудового Красного Знамени Центральный научно-исследовательский н проектный институт строительных металлоконструкций (ЦНИИ11роектстальконструкцня)

Госстроя СССР

Руководство

и нормативы по технологии постановки высокопрочных болтов

в монтажных

соединениях

металлоконструкций

Москва Стройиздат 1982

Руководство и нормативы по технологии постановки высокопрочных болтов в монтажных соединениях металлоконструкций/ЦНИИПроектстальконст-рукция Госстроя СССР. - М.: Стройиэдат, 1982. - 92 с.

Разработаны к главе СНиП Ш-18-75 "Металлические ко-струкции. Правила производства и приемки работ".

Рассмотрены вопросы, связанные с особенностями технологии сборки соединений, постановки и натяжения высокопрочных болтов при монтаже стальных строительных конструкций. Помимо традиционных сдаигоустойчивых соединений рассмотрены соединения с несущими высокопрочными болтами, болтоклеевые, клеефрикциоиные, болтозаклепочные и болтосварные соединения. Предложенье наиболее технологичные методы подготовки поверхностей конструкции, способы регулировки натяжения болтов пневматическими и электрическими гайковертами.

Для инженерно-технических работников и рабочих-монтажников, выполняющих соединения на высокопрочных болтах.

Табл. 21, ил. 20.

Ииструкт.-иормат., П выл. - 109-81

я J2Q№(№1~JU2-

©Стройнадат, 1982

ПРЕДИСЛОВИЕ

Руководство разработано ЦНИИПроектсталькон-струкцией Госстроя СССР с участием Днепропроект-стальконструкция, ВНИПИлромстальконструкция и МАДИ к главе СНиП Ш-18-75 "Металлические конструкции. Правила производства и приемки работ" взамен "Руководства по выполнению сдвигоустойчивых соединений на высокопрочных болтах в строительных стальных конструкциях" (М., Стройиздат,

В разработке Руководства принимали участие: инженеры В.М.Бабушкин, В.П.Велихов, канд. техн. наук 8.В.Волков, д-р техн. наук, проф. Н.Н.Стрелецкий, инж. С.0.Чижов (цнИИПроектстальконструк-ция), канд. техн. наук И. И. Вишневский ^непро-проектстальконструкция), кандидаты техн. наук В.В.Каленов, А.Ф.Княжев (внИИпромстальконструк-иия), канд. техн. наук, доцент Б.М.Вейнблат (МАДИ).

При разработке Руководства учтены результаты научно-исследовательских работ КиевНИЛ ЦНИИС по технологии выполнения клеефрикционных соединений.

По всем вопросам обращаться по адресу: 117393, Москва, Новые Черемушки, квартал 28, корп. 2, ЦНИИПроектстальконструкция, тел. 128-57~7б.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящее Руководство разработано в развитие главы СНиП 111-18-75 "Металлические конструкции. Правила производства и приемки работ" в части технологии выполнения монтажных соединений на высокопрочных болтах в стальных конструкциях зданий и сооружений различного назначения, изготовленных из углеродистой и низколегированной стали классов С38/23 СбО/^5» возводимых и эксплуатируемых в районах с расчетной температурой выше минус ^0° и до минус 65°С включительно.

1.2. Руководство распространяется на выполнение следующих видов монтажных соединений на высокопрочных болтах:

фрикционных, в которых сдвигающие усилия передаются через трение, возникающее по соприкасающимся плоскостям соединяемых элементов*

с несущими высокопрочными болтами, в которых сдвигающие усилия передаются как через трение, так и за счет работы болтов на срез и смятие,* болтозаклепочных, применяемых при ремонте клепаных стальных строительных конструкций, в которых снижение несущей способности компенсируется силой трения, действующей по соприкасающимся плоскостям соединяемых элементов при замене дефектных заклепок высокопрочными болтами;

болтосварных, применяемых при усилении смонтированных стальных конструкций с фрикционными соединениями за счет приварки деталей валиковыми швами, в которых сдвигающие усилия передаются как через трение, так и за счет работы сварных швов на срез;

болтоклеевых, в которых сдвигающие усилия передаются посредством сил сцепления от склеивания и трения^

фланцевых, в которых высокопрочные болты работают только на растяжение при жестких фланцах или на растяжение и изгиб при податливых фланцах.

1.3 - Фрикционные соединения на высокопрочных болтах должны быть запроектированы в соответст-ствии со СНиП II-B. 3”72 "Стальные конструкции. Нормы проектирования" и дополняющими его нормативными документами.

Другие виды соединений стальных конструкций на высокопрочных болтах, перечисленные в п.1.2, должны быть запроектированы в соответствии со специальными техническими условиями.

1 .*♦. В чертежах конструкций металлических (Км) с соединениями на высокопрочных болтах должны быть указаны: вид соединения;

номинальные диаметры и способ выполнения отверстий;

стандарты на изготовление и поставку высокопрочных болтов, гаек и шайб;

марка стали болтов, гаек и шайб; временное сопротивление разрыву стали болтов,* осевое усилие натяжения болтов; способ натяжения болтов;

способ обработки соприкасающихся поверхностей;

принятый в расчете коэффициент трения; материалы для приготовления клеев и покрытий соприкасающихся поверхностей;

детали и зоны, не подлежащие грунтовке; спецификация болтов, гаек и шайб; инструктивные документы по технологии выполнения соединений.

2. МАТЕРИАЛЫ. ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

2.1. Для соединений элементов стальных строительных конструкций следует применять высокопрочные болты, гайки и шайбы, изготовленные в соответствии с требованиями ГОСТ 22353 - 77 ~ 22356 - 77.

Механические свой

Механические

|

Номинальный диаметр резьбы, мм |

временное сопротивление (наименьшее) d b , МПа (кгс/мм 7) |

твердость по Бринеллю, ед. НВ, наибольшая |

||

Применяется АОХ "Селект

сталь с суженными пределами со и АОХФА "Селект",от 0,35 до

ства болтов

Таблица 1

свойства

|

относительное сужение р, %, не менее |

относительное удлинение & , %, не менее |

вязкость |

||

|

МДж/м 2 , (КГС -м/см^ | ||||

|

40Х "Селект" 1 |

||||

|

38ХС "Селект" 40ХФА"Селект" |

||||

|

40Х "Селект" |

||||

|

40Х "Селект" |

||||

|

40Х "Селект" |

||||

|

40Х "Селект" |

||||

держания углевода: от 0,37 до 0,42 для стали Ma-О. - для стали марки 38ХС "Селект".

Таблица 2 Механические свойства гаек

до 27 1100 241 341

(по)

|

**0Х 750 (75) 229 | |||||

|

Тб 38ХС 1350 | |||||

|

16 ЗОЗМФ 1550 |

388 ЗОХЗМФ | ||||

|

30ХЗМФ1200 35ХЗАФ0 20) | |||||

|

ЗОХЗМФЮОО | |||||

Таблица 3

Механические свойства шайб

2.2. Высокопрочные болты предназначены длп двух видов эксплуатации:

климатического исполнения У, категории размещения 1 в районах с расчетной температурой минус А0°С и выше;

климатического исполнения ХЛ, категории размещения 1 в районах с расчетной температурой от минус АО С до минус 65 С.

2-3. Механические свойства и материалы болтов, гаек и шайб должны отвечать требованиям табл. 1“3«

2.А. Основные размеры высокопрочных болтов, гаек и шайб должны отвечать требованиям табл. А.

2.12. В качестве материала для консервации очищенных с помощью пескоструйной или дробеструйной обработки контактных поверхностей соединений на высокопрочных болтах следует применять

Таблица 5

эпоксидную протекторную грунтовку ЭП-057 по ТУ 6-10-11171 с отвердителем IT 3 по ТУ 6-10-1091-71, с растворителем по

тали и размеры

Допустимое отклонение от проектных линейных размеров, +мм

Интервалы размеров, м

Фасонки, отправляемые на монтаж

Продолжение табл.

Детали и раз- Допустимое отклонение от проект-меры ных линейных размеров, +мм

2. Расстояние между центрами отверстий: крайних смежных

Отправочные элементы после окончательного изготовления

3. Ширина и высота

Ц. Длина 2,5

5. Расстояние между группами

отверстий 2,5

Примечания: 1. Для измерений должны применяться рулетки второго класса точности. 2. Для свободных кромок по поз. 1, 2 допускается отклонение до +5 мм.

Таблица 9

Отклонения

Направление деталей 1. Зазор между листом фасонки и стальной линейной длиной 1м 1,5 мм

Продолжение табл. 9

|

Отклонения |

Допустимое отклонение от проектной геометрической формы отправочных элементов |

|

2. Зазор между натянутой | |

|

струной полкой или стен- | |

|

кой отправочного элемен- | |

|

та (длина элемента L) |

0,001L , но не бо |

|

3. Перекос и грибовид- | |

|

ность полок (Д) эле- | |

|

ментов таврового и дву- | |

|

таврового сечения (шири- | |

|

на полки,Ь) : | |

|

в стыках и в местах при- |

|

|

в прочих местах | |

|

в верхних поясах под | |

|

крановых балок | |

|

Винтообразность | |

|

элементов ^длина эле- | |

|

0,001 L , но не бо |

|

|

5. Выпучивание стен- | |

|

ки балок (высота стен- | |

|

без вертикальных ре- | |

|

бер жесткости | |

|

с вертикальными ре- | |

|

брами жесткости | |

|

6. Зазор между фре- | |

|

зерованной поверх- | |

|

ностью и ребром | |

|

стальной линейки | |

|

длиной 1 м | |

4. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ СОЕДИНЕНИЙ

*4.1. Выполнение соединений на высокопрочных болтах и их приемку следует производить под руководством лица, назначенного ответственным за осуществление этого вида соединений приказом по организации, производящей эти работы.

*4.2. К выполнению соединений на высокопрочных болтах допускается персонал, прошедший соответствующую подготовку и имеющий удостоверение о допуске к указанной работе. Рекомендуемую программу обучения и форму удостоверения см. в прил. 1*4.

*4.3. Технологический процесс выполнения соединений на высокопрочных болтах включает следующие операции:

обработку соприкасающихся поверхностей элементов и деталей;

подготовку высокопрочных болтов, гаек и шайб;

сборку соединений;

натяжение высокопрочных болтов;

приемку и герметизацию соединений.

ОБРАБОТКА СОПРИКАСАЮЩИХСЯ ПОВЕРХНОСТЕЙ

*4. *4. От способа обработки соприкасающихся поверхностей зависит величина коэффициента трения, а следовательно,и несущая способность соединения.

Наиболее часто применяются следующие способы обработки:

пневматический - кварцевым песком или металлическим песком;

огневой - многопламенными горелками (\на ацетилене);

стальными ручными или механическими щетками. Кроме того, опробованы комбинированные слЪсо-бы, при которых накладки и прокладки обрабатываются пневматическим способом или путем нанесения клеефрикционного покрытия, а элементы конст-

рукций - стальными ручными или механическими щетками.

^.5« Сборку соединений и натяжение всех высокопрочных болтов надлежит производить в минимальные сроки, но не позднее 3 суток после обработки соприкасающихся поверхностей.

8 отдельных случаях, учитывая климатические условия и дополнительные мероприятия по защите обработанных поверхностей, вышеперечисленные сроки могут быть увеличены при согласовании с институтом ЦНИИпроектстальконструкция.

k.6. Очищенные поверхности следует предохранять от попадания на них грязи, масла и краски, а также от образования льда.

При попадании на поверхности грязи, масла, краски, образовании льда и в случае превышения срока хранения следует производить повторную обработку. Повторная обработка поверхностей выполняется способом, применявшимся при первичной обработке.

Примечания: 1. Требования повторной обра

ботки не распространяются на налет ржавчины, образующейся на соприкасающихся поверхностях после их очистки, а также на случай попадания на них атмосферных осадков в виде влаги или конденсации водяных паров.

2. Допускается повторная огневая обработка взамен пневматической.

ПНЕВМАТИЧЕСКАЯ ОБРАБОТКА

^.7* При пневматической обработке прокатная окалина и ржавчина должны быть полностью удалены до получения однородной поверхности металла светло-серого цвета.

М. Для пневматической обработки следует применять хорошо промытый и просушенный кварцевый песок с содержанием SiC^ne ниже и крупностью зерна до 2,5 мм при минимально возможном содержании глинистых фракций.

ОТРАСЛЕВОЙ СТАНДАРТ

Приказом Министерства монтажных и специальных строительных работ СССР от 7 декабря 1982 г. срок введения установлен с 1 июля 1983 г.

Настоящий стандарт распространяется на типовой технологический процесс выполнения сдвигоустойчивых монтажных соединений на высокопрочных болтах в строительных стальных конструкциях.

Стандарт устанавливает технические требования к применяемым материалам, соединяемым элементам конструкций, инструменту, а также последовательности операций технологического процесса, контролю качества, основам техники безопасности.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Высокопрочные болты, гайки и шайбы следует применять в соответствии с указаниями рабочих (КМ) или деталировочных (КМД) чертежей стальных конструкций монтируемого объекта.

1.2. Проекты производства работ (ППР) должны содержать схемы производства работ или технологические карты, предусматривающие выполнение соединений на высокопрочных болтах в конкретных условиях монтируемого объекта.

1.3. Подготовку, сборку и приемку соединений на высокопрочных болтах следует производить под руководством лица (мастера, прораба), назначенного приказом по монтажной организации ответственным за выполнение этого вида соединений на объекте.

1.4. К выполнению соединений на высокопрочных болтах допускаются слесари-монтажники не моложе 18 лет, прошедшие специальную теоретическую и практическую подготовку, подтвержденную личным удостоверением на право выполнения этих работ, выданным монтажной организацией.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Требования к применяемым материалам

2.1.1. Высокопрочные болты, гайки, шайбы должны быть поставлены на монтируемый объект партиями, снабженными сертификатами в соответствии с требованиями ГОСТ 22353-77 , ГОСТ 22354-77 , ГОСТ 22355-77 , ГОСТ 22356-77 .

2.1.2. Для пескоструйной (дробеструйной) обработки контактных поверхностей соединяемых элементов конструкций следует применять кварцевый песок по ГОСТ 8736-77 либо дробь из чугуна или стали по ГОСТ 11964-81 Е.

2.1.3. Для образования клеефрикционного покрытия на контактных поверхностях накладок следует применять клей на основе эпоксидно-диановой смолы ЭД-20 по ГОСТ 10587 -76 и карборундовый порошок марок КЗ и КЧ, фракций № 8, 10, 12 по ГОСТ 3647-80 .

2.1.4. Для газопламенной обработки поверхностей следует применять ацетилен по ГОСТ 5457-75 и кислород по ГОСТ 6331-78. Ацетилен и кислород необходимо подавать к месту работы в стальных баллонах по ГОСТ 15860 -70.

2.2. Требования к соединяемым элементам конструкций и инструменту

2.2.1. Возможность свободной поставки высокопрочных болтов и завинчивания гаек с применением гайковертов и динамометрических ключей должна обеспечиваться конструктивным решением соединений.

2.2.2. Не допускается монтаж соединений при наличии на элементах конструкций заусенцев вокруг и внутри отверстий, а также по краям элементов.

Контактные поверхности элементов не подлежат огрунтовке и окраске. Расстояние между осью болтов последнего ряда и огрунтованной поверхностью не должно быть менее 70 мм.

2.2.3. Не допускается применять в соединениях элементы, имеющие отклонения размеров, не соответствующих требованиям СНиП III-18-75 "Правила производства и приемки работ. Металлические конструкции". Перепад плоскостей элементов, соединяемых накладками, не должен превышать 0,5 мм включительно.

2.2.4.В соединениях из прокатных профилей с непараллельными поверхностями полок должны быть применены выравнивающие прокладки.

2.2.5. Номинальные диаметры и чернота отверстий (несовпадение отверстий в отдельных деталях собранного пакета) не должны превышать требований, указанных в главе СНиП III-18-75 "Правила производства и приемки работ. Металлические конструкции".

2.2.6.Контрольно-тарировочные динамометрические ключи должны быть пронумерованы, протарированы и снабжены тарировочными графиками или таблицами. Пневматические и электрические гайковерты должны отвечать паспортным требованиям.

3.1. Подготовительные операции.

3.1.1. К подготовительным операциям относятся:

Расконсервация и очистка высокопрочных болтов;

Подготовка элементов конструкций;

Контрольно-тарировочная проверка инструмента.

3.1.2. Высокопрочные болты, гайки, шайбы должны быть очищены от заводской консервации, грязи, ржавчины и покрыты тонким слоем смазки. Расконсервация и очистка проводятся по следующей технологии.

3.1.3. Высокопрочные болты, гайки и шайбы массой не более 30 кг уложить в решетчатую тару.

3.1.4. Решетчатую тару, заполненную метизами, погрузить в бак с кипящей водой на 8 - 10 мин ().

3.1.5. После кипячения горячие метизы промыть в смеси, состоящей из 85% неэтилированного бензина по ГОСТ 2084-77 и 15% машинного масла (типа автол) по ГОСТ 20799-75 путем 2 - 3-кратного погружения с последующим высыханием.

3.1.6. Обработанные болты, гайки и шайбы уложить раздельно в закрытые ящики с ручками емкостью не более 20 кг для переноса их на рабочее место.

1 - нагревательный элемент; 2 - решетчатая тара для болтов; 3 - резервуар для воды; 4 - сливная пробка

3.1.7. На переносной таре указать типоразмеры, количество болтов, гаек и шайб, дату обработки, номера сертификатов и партии.

3.1.8. Очищенные болты, гайки и шайбы следует хранить в закрытых ящиках не более 10 суток, после чего необходимо провести повторную обработку в соответствии, с пп. и .

3.1.9. Заусенцы, обнаруженные вокруг и внутри отверстий, а также по краям элементов, должны быть удалены полностью. Удаление заусенцев вокруг отверстий и по краям элементов следует производить пневматической или электрической зачистными машинами без образования углубления, нарушающего контакт соприкасающихся поверхностей, а в случае наличия заусенцев внутри отверстия - сверлом, диаметр которого равен диаметру болта.

3.1.10. При перепаде плоскостей соединяемых элементов свыше 0,5 до 3,0 мм включительно на выступающем элементе необходимо сделать скос зачистной пневматической или электрической машиной на расстоянии до 30,0 мм от края элемента. При перепаде плоскостей более 3,0 мм следует применять выравнивающие прокладки.

3.1.11. Тарировку (проверку тарировки) контрольно-тарировочных динамометрических ключей следует производить один раз в смену перед началом работы на специальных стендах или приспособлениях в соответствии с рекомендуемым . Тарировка гайковертов производится в соответствии с рекомендуемым .

3.2. Основные технологические операции.

3.2.1. К основным технологическим операциям относятся:

Обработка контактных поверхностей;

Сборка соединений;

Установка высокопрочных болтов;

Натяжение и контроль за натяжением болтов.

3.2.2. Способ обработки контактных поверхностей выбирают в соответствии с коэффициентом трения, указанным в чертежах КМ или КМД, и главой СНиП II-23 -81 "Стальные конструкции. Нормы проектирования".

Установлены следующие способы обработки контактных поверхностей, выполняемые на монтажной площадке: пескоструйный (дробеструйный); газопламенный; металлическими щетками; клеефрикционный,

3.2.3. Пескоструйную (дробеструйную) обработку контактных поверхностей соединяемых элементов следует производить пескоструйными или дробеструйными аппаратами по ГОСТ 11046-69 (СТ СЭВ3110-81).

При пескоструйной (дробеструйной) обработке контактных поверхностей прокатная окалина и ржавчина должны быть полностью удалены до получения однородной поверхности светло-серого цвета.

3.2.4. Газопламенную обработку контактных поверхностей необходимо осуществлять широкозахватными газопламенными горелками ГАО-60 или ГАО-2-72 по ГОСТ 17357-71.

Газопламенная обработка допускается при толщине металла не менее 5,0 мм.

Скорость перемещения горелки 1 м/мин при толщине металла более 10 мм и 1,5-2 м/мин - при толщине металла до 10 мм включительно.

Продукты сгорания и окалину следует сметать мягкими проволочными, а затем волосяными щетками.

Поверхность после газопламенной обработки должна быть свободна от грязи, краски, масляных пятен и легкоотслаиваемой окалины. Полное удаление прокатной окалины необязательно.

Оборудование поста газопламенной обработки и краткая техническая характеристика оборудования приведены в рекомендуемом .

3.2.5. Обработку контактных поверхностей металлическими щетками следует выполнять при помощи пневматических или электрических зачистных машин, марки которых указаны в рекомендуемом .

Доводить очищаемые контактные поверхности до металлического блеска не допускается.

3.2.6. Клеефрикционное покрытие на контактные поверхности накладок, как правило, наносят на заводах-изготовителях металлических конструкций.

Технологический процесс получения клеефрикционного покрытия предусматривает:

Обработку контактных поверхностей накладок в пескоструйных (дробеструйных) аппаратах по ГОСТ 11046-69 (СТ СЭВ 3110-81);

Нанесение на обработанные контактные поверхности накладок эпоксидно-полиамидного клея;

Нанесение по не отвердевшему клею карборундового порошка.

Сохранность клеефрикционного покрытия должна быть обеспечена упаковкой накладок на весь период их погрузки, транспортировки, разгрузки и хранения на строительно-монтажной площадке.

Срок хранения накладок с клеефрикционным покрытием не ограничен.

Состав клеефрикционного покрытия приведен в рекомендуемом .

Контактные поверхности основных соединяемых элементов перед сборкой должны быть обработаны металлическими щетками согласно

3.2.7. Металлизационную обработку контактных поверхностей соединяемых элементов конструкций (оцинкование, алюминирование), как правило, производят на заводах-изготовителях металлических конструкций.

3.2.8. Обработанные поверхности должны быть защищены от попадания на них грязи, масла, а также образования льда. Срок хранения конструкций, обработанных пескоструйным (дробеструйным), газопламенным способами или металлическими щетками, до сборки не должен превышать трех суток, после чего следует провести повторную обработку поверхностей в соответствий с пп. .

Поверхности, обработанные пескоструйным (дробеструйным) способом, при повторной обработке допускается очищать газопламенным способом.

3.2.9. Контактные поверхности без обработки должны быть очищены от грязи и отслаиваемой окалины металлическими щетками; от масла - неэтилированным бензином, от льда - скалыванием.

3.2.10. Сборка соединений на высокопрочных болтах включает следующие операции:

Совмещение отверстий и фиксация в проектном положении элементов соединения с помощью сборочных пробок, количество которых должно составлять 10% количества отверстий, но не менее 2 шт.;

Установка высокопрочных болтов в отверстия, свободные от сборочных пробок;

Плотная стяжка пакета;

Натяжение установленных высокопрочных болтов на усилие, указанное в чертежах КМ и КМД;

Извлечение сборочных пробок, постановка в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия;

Огрунтовка соединения.

3.2.11. Под головки и гайки высокопрочных болтов необходимо ставить только по одной термически обработанной шайбе по ГОСТ 22355-77 .

Выступающий конец болта должен обязательно иметь не менее одной нитки резьбы над гайкой.

3.2.12. При несовпадении отверстий их рассверловку в элементах с обработанными поверхностями следует производить, не применяя охлаждающих жидкостей.

3.2.13. Предварительное и окончательное натяжения высокопрочных болтов необходимо выполнять от середины соединения к краям или от наиболее жесткой части соединения по направлению к его свободным краям.

Метод натяжения высокопрочных болтов должен быть указан в чертежах КМ или КМД.

При отсутствии указаний метод натяжения выбирает монтажная организация по рекомендуемому .

4. ПРАВИЛА ПРИЕМКИ И МЕТОДЫ КОНТРОЛЯ

4.1. После выполнения монтажного соединения на высокопрочных болтах бригадир обязан накернить на соединение личное клеймо (набор цифр) и предъявить готовое соединение ответственному лицу.

4.2. Ответственное лицо (мастер, прораб) после осмотра и проверки должно предъявить готовое соединение представителю заказчика. При отсутствии у заказчика замечаний соединение следует считать принятым и ответственное лицо вносит все необходимые сведения о нем в журнал выполнения монтажных соединений на высокопрочных болтах (см. обязательное ).

4.3. После приемки готовое соединение следует огрунтовать и окрасить. Марки грунта и лакокрасочного материала принимают по "Перечню полимерных материалов и изделий, разрешенных к применению в строительстве", утвержденному Минздравом СССР, такие же, что и для огрунтовки и окраски металлоконструкций. Марки грунта и краски должны быть указаны в чертежах КМ и КМД.

4.4. Качество выполнения соединений на высокопрочных болтах ответственное лицо проверяет путем пооперационного контроля. Контролю подлежат:

Качество обработки контактных поверхностей;

Соответствие установленных болтов, гаек и шайб требованиям ГОСТ 22353-77 , ГОСТ 22354-77 , ГОСТ 22355-77 , ГОСТ 22356-77 , а также другим требованиям, указанным в чертежах КМ и КМД;

Наличие шайб под головками болтов и гайками;

Наличие на головках болтов клейма завода-изготовителя;

Длина выступающей части резьбы болта над гайкой;

Наличие клейма бригадира, руководящего сборкой соединения.

4.5. Качество обработки контактных поверхностей проверяют путем их визуального осмотра непосредственно перед сборкой соединений. Результаты контроля необходимо занести в журнал (см. обязательное ).

4.6. Соответствие натяжения болтов проектному проверяют в зависимости от метода натяжения. Отклонение фактического момента закручивания от момента, указанного в чертежах КМ и КМД, не должно превышать 20%.

Угол поворота гайки определяется по положению меток на выступающем конце болта и гайки. При двухстадийном натяжении болтов отклонение угла поворота должно быть в пределах ±15°, при одностадийном - ±30°.

Болты, у которых положение меток выходит за указанные пределы, должны быть отпущены и затянуты вновь.

4.7. Натяжение высокопрочных болтов проверяют тарированным динамометрическим ключом или контрольным протарированным гайковертом.

Натяжение болтов следует контролировать выборочной проверкой: при количестве болтов в соединении до 5 включительно контролируется 100% болтов, при количестве болтов от 6 до 20 - не менее 5, при большем количестве - не менее 25% болтов в соединении.

Если при контроле обнаружится хотя бы один болт, натяжение которого не удовлетворяет требованиям настоящего стандарта, то контролю подлежат 100% болтов в соединении. При этом натяжение болтов должно быть доведено до требуемой величины.

Плотность стягиваемого пакета контролируют щупами 0,3 мм. Щуп не должен проходить между плоскостями по контуру соединяемых элементов.

4.10. Документация, предъявляемая при приемке готового объекта, кроме документации, предусмотренной главой СНиП III-18-75 "Правила производства и приемки работ. Металлические конструкции", должна содержать:

Журнал выполнения монтажных соединений на высокопрочных болтах;

Сертификаты на болты, гайки и шайбы;

5.4. Электробезопасность на монтажном участке должна обеспечиваться в соответствии с требованиями ГОСТ 12.1.013-78 .

5.5. При обработке контактных поверхностей пескоструйными (дробеструйными) аппаратами следует выполнять "Правила устройства и безопасности эксплуатации сосудов, работающих под давлением", утвержденные Госгортехнадзором СССР.

5.6. Место производства пескоструйных (дробеструйных) работ следует ограждать и около него вывешивать соответствующие предупредительные знаки и надписи.

5.7. Материалы для пескоструйной (дробеструйной) обработки поверхностей (песок, дробь, металлический песок) следует хранить в емкостях с плотно закрываемой крышкой.

5.8. Оператор пескоструйного (дробеструйного) аппарата и подсобный рабочий снабжаются скафандрами или шлемами с принудительной подачей чистого воздуха.

5.9. Подаваемый в скафандр воздух предварительно должен быть пропущен через фильтр для очистки от пыли, воды и масла.

5.10. Между рабочими местами оператора и подсобного рабочего, находящихся возле пескоструйного (дробеструйного) аппарата, должна быть предусмотрена звуковая или световая сигнализация.

5.11. При обработке контактных поверхностей металлическими щетками (ручными и механическими) рабочие должны быть обеспечены защитными очками по ГОСТ 12.4.003-80 или масками, рукавицами и респираторами.

5.12. При обработке контактных поверхностей газопламенным способом необходимо выполнять требования главы СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве", а также санитарных правил при сварке и резке металлов, утвержденных Министерством здравоохранения СССР.

5.13. Места производства газопламенных работ должны быть освобождены от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и установок (в том числе газовых баллонов и газогенераторов) - в радиусе 10 м.

5.14. Не допускается производство работ по газопламенной обработке поверхностей элементов конструкций в дождливую погоду вне помещений без устройства навеса.

5.15. При выполнении газопламенной обработки контактных поверхностей рабочие должны быть обеспечены защитными очками закрытого типа со стеклами-светофильтрами марок Г-1 или Г-2.

Вспомогательные рабочие должны быть обеспечены защитными очками со стеклами-светофильтрами марок В-1 или В-2.

5.16. Нанесение клеефрикционного слоя на поверхность накладок, как правило, должно выполняться на заводах-изготовителях. При этом должны соблюдаться требования безопасности по ГОСТ 12.3.008-75 , ГОСТ 12.3.016 -79 и ГОСТ 10587 -76, а также правила техники безопасности при работе с синтетическими клеями.

5.17. Приготовление клея и нанесение клеефрикционных покрытий должны осуществляться в отдельном помещении, оборудованном обменной и местной вентиляцией.

5.18. Лица, работающие с эпоксидно-диановыми смолами, должны быть обеспечены спецодеждой и перчатками.

Для защиты кожных покровов от воздействия эпоксидно-диановых смол следует применять защитные пасты и мази на основе ланолина, вазелина или касторового масла.

5.19. Помещение для нанесения клеефрикционных покрытий должно быть обеспечено средствами пожаротушения - углекислотными и пенными огнетушителями.

5.20. Расконсервация болтов, гаек и шайб должна производиться на открытой площадке с навесом.

5.21. При кипячении метизов в воде ванну необходимо заземлить. Рабочие, производящие расконсервацию метизов, не должны иметь непосредственного контакта с ваннами для кипячения и смазки. Процесс загружения должен быть механизирован.

5.22. При выполнении сборочных операций совмещение отверстий и проверка их совпадения в монтируемых элементах конструкций должны производиться с использованием специального инструмента - конусных оправок, сборочных пробок и др. Проверять совпадение отверстий пальцами рук не допускается.

5.23. Эксплуатация механизмов, средств малой механизации, включая техническое обслуживание, должна осуществляться в соответствии с требованиями главы СНиП III-4-80 "Правила производства и приемки работ. Техника безопасности в строительстве" и инструкций заводов-изготовителей.

5.24. При применении ручных машин следует соблюдать правила безопасности, предусмотренные ГОСТ 12.1.012 -79 (СТ СЭВ 1932-79, СТ СЭВ 2602-80) и ГОСТ 12.2.010-75, а также инструкциями заводов-изготовителей.

5.25. Режим труда при работе с ручными электрическими и пневматическими машинами и гайковертами должен устанавливаться в соответствии с "Рекомендациями к разработке Положения о режиме труда работников виброопасных профессий", утвержденными в декабре 1971 г. ВЦСПС, Министерством здравоохранения СССР, Государственным комитетом Совета Министров СССР по вопросам труда и заработной платы, а также инструкциями заводов-изготовителей на выполнение работ с конкретными видами машин.

5.26. Огрунтовку и окраску готовых соединений на высокопрочных болтах следует производить на площадке сборки металлоконструкций.

5.27. К работе по огрунтовке соединений допускаются только рабочие, знающие правила безопасного обращения с применяемой аппаратурой и материалами и ознакомленные с правилами пожарной безопасности.

5.28. Рабочие, занятые огрунтовкой и окраской соединений, должны проходить медицинское освидетельствование в соответствии с требованиями приказа № 400 Минздрава СССР от 30.05.1969 г. "О проведении предварительных при поступлении на работу и периодических медицинских осмотров трудящихся".

5.29. Временные производственные и вспомогательные помещения должны быть снабжены вентиляцией и освещением, а также оборудованы средствами пожаротушения в соответствии с требованиями ГОСТ 12.4.009 -75.

Пример тарировки динамометрического ключа типа КТР - 3 1

1) Ключи КТР-3 изготовляют монтажные организаций по чертежам ЦНИИ Проектстальконструкции.

Динамометрические ключи тарируют на специальных тарировочных стендах или путем подвешивания груза заданной величины к его рукоятке. На шестигранную оправку или затянутый высокопрочный болт навешивают динамометрический ключ так, чтобы его рукоятка занимала горизонтальное положение (см. чертеж).

Схема тарировки динамометрического ключа

1-приваренной шестигранник или затянутый высокопрочный болт; 2-жесткая опора; 3-индикатор; 4- тарируемый ключ; 5- тарированный груз

В фиксированной точке на конце ключа подвешивают груз массой

![]()

где M 3 - расчетный момент закручивания;

ΔM 3 - момент, равный произведению массы ключа на расстояние от центра его тяжести до оси оправки или болта;

l - расстояние от центра тяжести груза до оси оправки или болта.

При подвешенном грузе отсчет ведется по регистрирующему прибору, например, индикатору часового типа ИЧ 10 мм по ГОСТ 577-68 . Измерение проводят 2-3 раза до получения стабильного результата. Результаты тарировки заносят в журнал контрольной тарировки ключей (см. обязательное ).

Методы натяжения высокопрочных болтов

1. Натяжение высокопрочных болтов по моменту закручивания

1.1. Натяжение высокопрочных болтов на проектное усилие следует производить затяжкой гаек динамометрическим ключом до расчетной величины момента закручивания. Величина момента закручивания МЗ, необходимого для натяжения высокопрочных болтов, определяется по формуле:

M З = kPd ,

к - среднее значение коэффициента закручивания для каждой партии болтов по сертификату или устанавливаемое с помощью контрольных приборов на монтажной площадке;

Р - усилие натяжения болта, заданное в чертежах КМ и КМД;

d - номинальный диаметр болта.

1.2. Для предварительной затяжки гаек следует применять пневматические или электрические гайковерты, указанные в рекомендуемом , и динамометрические ключи.

1.3. При натяжении болта головку или гайку следует придерживать от проворачивания монтажным гаечным ключом. Если проворачивание по мере натяжения болта не прекращается, то болт и гайку необходимо заменить.

1.4. Момент закручивания следует регистрировать в процессе движения ключа по направлению, увеличивающему натяжение.

Затяжку следует производить плавно, без рывков.

1.5. Динамометрические ключи должны быть пронумерованы и протарированы. Их следует подвергать тарировке в начале смены.

2. Натяжение высокопрочных болтов по углу поворота гайки

2.1. В отверстия, свободные от сборочных пробок, должны быть установлены высокопрочные болты и затянуты гайковертом, отрегулированным на момент закручивания 800 Н м. Затяжку каждого болта необходимо производить до прекращения вращения гайки. После удаления сборочных пробок и замены их болтами последние должны быть затянуты на момент закручивания 800 Н м.

2.2. Для контроля угла поворота гаек необходимо на них и выступающие концы болтов нанести метки совмещенным кернером (см. черт.) или краской.

Совмещенный кернер

1 - кернер; 2 - гайка; 3 - высокопрочный болт; 4 - пакет

2.3. Окончательную затяжку производят гайковертом, отрегулированным на момент закручивания 1600 Н м, при этом гайка должна повернуться на угол, указанный в таблице.

3. Тарировка гайковертов по углу поворота гайки

3.1. Тарировку гайковертов следует выполнять на специальном тарировочном пакете, состоящем из трех тел с количеством отверстий не менее 20.

В отверстия тарировочного пакета вставляют высокопрочные болты и затягивают их гайковертом до момента прекращения вращения гайки. Группу болтов (тарировочные болты) в количестве не менее 5 шт. не затягивают.

Тарировочные болты должны быть затянуты вручную монтажным ключом с длиной рукоятки 0,3 м до отказа (исходное положение).

3.2. На подготовленных тарировочных болтах производят тарировку гайковерта.

3.3. Давление сжатого воздуха устанавливают таким, чтобы при повороте гайки на угол 180±30° из исходного положения наступал отказ гайковерта.

Давление воздуха необходимо периодически проверять.

Контроль давления воздуха следует осуществлять по манометру ГОСТ 2405 -72, установленному в месте подключения шланга гайковерта к магистрали.

3.4. При тарировке гайковерта (для наблюдения за углом поворота гайки) на его сменную головку должны быть нанесены риски.

3.5. Гайковерт считают оттарированным, если угол поворота гайки в процессе натяжения всех болтов в момент отказа гайковерта равен 180+30°.

3.6. Результаты тарировки гайковерта необходимо занести в журнал тарировки гайковертов (см. обязательное ).

3.7. В случае изменения давления сжатого воздуха после устранения неисправности в гайковерте необходимо произвести контрольную тарировку.

Оборудование поста огневой очистки

|

Наименование оборудования |

Краткая техническая характеристика |

|

Горелка ГАО-60, ГАО-2-72 ГОСТ 17357-71 (1 шт.) |

Широкозахватная, многопламенная, 1 ширина захвата 100 мм. |

|

Баллоны с кислородом (3 шт.) |

|

|

Баллоны с ацетиленом (2 шт.) |

|

|

Редуктор баллонный кислородный ДКД15-65 или РКД-15-81 |

Максимальное избыточное давление на входе - 1962·10 4 Па; рабочее избыточное давление - 78,48·10 4 Па; пропускная способность при максимальном давлении - 23 м 3 /ч |

|

Редуктор баллонный ацетиленовый РД-2АМ, ДАП-1-65 |

Максимальное избыточное давление на входе - 245,25·10 4 Па; рабочее избыточное давление - от 0,981·10 4 Па до 14,715·10 4 Па; пропускная способность - 5 м 3 /ч |

|

Резиново-тканевые рукава для подачи кислорода (ГОСТ 9356-75) внутренним диаметром 9,0, наружным - 18 мм |

Рабочее избыточное давление - 147,15·10 4 Па |

Оборудование, механизмы и инструменты, применяемые для обработки контактных поверхностей, соединяемых элементов и натяжения высокопрочных болтов

Уровни вибрации электрических и пневматических шлифовальных ручных машин и гайковертов (табл. 1) не превышают установленных в ГОСТ 16519-79 (СТ СЭВ 716-77) и ГОСТ 12.1.012 -78.

Таблица 1

|

Наименование |

Марка, стандарт |

Назначение |

|

Электрические ударные ручные гайковерты |

Для затяжки высокопрочных болтов при монтажно-сборочных работах |

|

|

Пневматические ударные ручные гайковерты |

ГОСТ 10210-74 |

|

|

Ключи гаечные |

Для предварительной сборки соединений |

|

|

Электрические шлифовальные ручные машины |

Для зачистных работ |

|

|

Электрические угловые шлифовальные ручные машины |

||

|

Пневматические зачистные ручные машины |

Для очистки металлических поверхностей от ржавчины и окалины |

|

|

Горелки газовые |

ГОСТ 17357-71 |

Для обработки контактных поверхностей |

Уровни шума электрических и пневматических шлифовальных ручных машин и гайковертов не превышают установленных в ГОСТ 12.1.003-76. Вибрационные параметры и шумовые характеристики электрических и пневматических ручных машин, применяемых при обработке контактных поверхностей соединяемых элементов и для натяжения высокопрочных болтов, приведены соответственно в табл. 2 и 3.

Таблица 2

Вибрационные параметры

|

Логарифмические уровни значений виброскорости, дБ |

||||||||

Таблица 3

Шумовые характеристики

|

Марка машины |

Среднегеометрические частоты октановых полос, Гц |

|||||||

|

Уровень звуковой мощности, дБ |

||||||||

Новосибирск

Соединения на высокопрочных болтах. Особенности работы и расчета. 2

Типы колонн в строительных конструкциях. 6

Основные элементы стального каркаса промышленного здания. 8

Соединения на высокопрочных болтах.

Особенности работы и расчета.

Высокопрочные болты изготавливают из легированной стали, их ставят в отверстия большего (на 3 мм) диаметра, чем болт. Гайки затягивают тарировочным ключом, позволяющим контролировать и регулировать силу натяжения болтов. Чем больше натяжение болта, тем плотнее и монолитнее соединение. При действии на такое соединение сдвигающих сил между соединяемыми элементами возникают силы трения, препятствующие сдвигу этих элементов относительно друг друга. Таким образом высокопрочный болт, работая на осевое растяжение, обеспечивает передачу сил сдвига трением между соединяемыми элементами, именно поэтому подобное соединение часто называют фрикционным. Для увеличения сил трения поверхности элементов в месте стыка очищают от грязи, масла, ржавчины и окалины металлическими щетками, дробепескоструйным аппаратом, огневой очисткой или химическими пастами и не окрашивают.

Болтовые соединения на высокопрочных болтах с контролируемым натяжением могут быть как фрикционными, так и фрикционно-срезными(часть усилий передается через трение поверхностей соединяемых элементов, а часть – через смятие, как при неконтролируемом натяжении).

Для того чтобы болты выдерживали большие усилия затяжки, их изготовляют из специальных сталей и подвергают термической обработке. Каждую партию болтов снабжают сертификатами.

Соединения на высокопрочных болтах обладают преимуществами обычных болтовых соединений и не уступают по качеству работы заклепочным соединениям. К выполнению соединений на высокопрочных болтах допускаются только монтажники, прошедшие соответствующую подготовку и имеющие допуск к этой работе. Работы ведут под руководством специально назначенного лица.

Фрикционнное соединение на высокопрочных болтах – это натяжение с контролируемым натяжением болтов. Силы трения, возникающие в соединении на соприкасающихся поверхностях от натяжения болтов и воспринимающие сдвигающие силы, определяются в зависимости от прочности стержня болта и характера обработки соприкасающихся поверхностей. Решающее значение в работе такого соединения имеет сила натяжения болта. Считают, что эта сила равна расчетному усилию высокопрочного болта на растяжение:

Где P- осевое усилие натяжения; - расчетное сопротивление растяжению материала высокопрочного болта, ![]() , - наименьшее временное сопротивление материала болта растяжению(см. табл. 61 СНиП II-23-81*); -площадь поперечного сечения болта нетто, определяемая по стандарту.

, - наименьшее временное сопротивление материала болта растяжению(см. табл. 61 СНиП II-23-81*); -площадь поперечного сечения болта нетто, определяемая по стандарту.

Расчетное усилие , которое может быть воспринято каждой плоскостью трения соединяемых элементов, стянутых одним высокопрочным болтом (одним болтоконтактом) определяют по формуле:

![]()

Где -коэффициент условия работы болтового соединения, µ-коэф. трения, принимаемый по табл. 36* СНиП II-23-81*; -коэф. надежности, определяемый по той же таблице.

В нормах предусмотрен учет неравномерности работы болтов в соединении(например, неравномерность натяжения). В соотвествии с этим коэф. предлагают считать равным 0,8 при 0,9 при и 0,1 при , где n-число болтов в соединении.

Во фрикционных соединениях усилия натяжения болтов контролируются либо по углу поворота гайки а, либо по моменту закручивания гайки М (моменту силы, приложенной к рукоятке гаечного ключа относительно центра отверстия). Расчет на прочность самих соединяемых элементов высокопрочными болтами выполняют с учетом того, что сдвигающие усилия уже переданы (полностью или частично) силами трения соединяемых поверхностей, находящихся вне места ослабления сечения отверстиями.

Рабочий процесс включает в себя следующие операции: обработку соприкасающихся поверхностей элементов и деталей; подготовку болтов, гаек и шайб; сборку соединений; натяжение болтов; приемку и герметизацию соединений. Очищенные поверхности предохраняют от грязи, брызг масла и краски, образования льда. Иначе очистку приходится выполнять заново. Болты, шайбы и гайки подвергают расконсервации, очищают от грязи и ржавчины. На отбракованных болтах прогоняют резьбы, наносят смазку. Расконсервацию - очистку от заводской смазки и нанесение защитной смазки - проводят, выдерживая изделия в кипящей воде в течение 10 мин и промывая их затем в смеси неэтилированного бензина (85 %) и минерального масла типа автол. С нагретых метизов бензин быстро испаряется, масло в виде тонкой пленки остается на поверхности. Каждый болт устанавливают в соединение с двумя высокопрочными шайбами (одну ставят под головку болта, другую под гайку). Запрещается ставить более одной шайбы с каждой стороны пакета.

В момент установки болтов гайки должны свободно (от руки) наворачиваться по резьбе, в противном случае гайку или болт заменяют, а отбракованные болты и гайки отправляют на повторную подготовку. Места и стадии установки пробок и болтов, а также последовательность натяжения болтов указываются в проекте производства работ.

Соединения собирают и стягивают, соблюдая общие требования сборки болтовых соединений. Затем болты завертывают на усилие, предусмотренное проектом. Причем соединения собирают сразу на высокопрочных болтах и пробках - запрещается применять в качестве сборочных другие болты.

Окончательно высокопрочные болты затягивают на проектное усилие после проверки геометрических размеров собранных конструкций. Заданное натяжение болтов обеспечивается одним из следующих способов регулирования усилий: по углу поворота гайки; по осевому натяжению болта; по моменту закручивания ключом индикаторного типа; по числу ударов гайковерта. При этом работу выполняют в соответствии с "Руководством и нормативами по технологии постановки высокопрочных болтов в монтажных соединениях металлоконструкций".

Последовательность натяжения болтов - от середины соединения или от наиболее жесткой его части по направлению к свободным краям. Головку болта разрешается придерживать только на начальной стадии натяжения. Проворачивающиеся болты подлежат замене. Гайки или головки болтов, затянутых на проектное усилие, отмечают краской или мелом.

Качество соединений на высокопрочных болтах проверяют пооперационным контролем и при приемке работ (качество подготовки контактных поверхностей, точность натяжения болтов и плотность стянутого пакета). Плотность стяжки пакета проверяют щупом толщиной 0,3 мм - он не должен проходить вглубь между собранными деталями более чем на 20 мм.

Осевые усилия болтов контролируют в соответствии со способом их натяжения. Независимо от способа натяжения контролер прежде всего осматривает снаружи все поставленные болты и убеждается, что все болты имеют маркировку, под все гайки и головки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле есть клеймо бригады, выполнившей эти работы.

Натяжение болтов контролируют выборочно: при числе болтов в соединении до 5 - все болты, при 6 ... 20 - не менее 5 болтов и при большем числе - не менее 25 % болтов в соединении. При неудовлетворительном качестве хотя бы одного болта контролируют двойное число болтов. Если и в этом случае будет выявлен дефектный болт, проверяют все болты данного соединения и их натяжение доводят до требуемого.

Результаты контроля заносят в журнал. На каждом соединении краской должен быть нанесен трафарет работника, производившего контроль. После приемки соединения контролером все наружные поверхности стыков грунтуют.