Aby zwiększyć niezawodność gwintów i połączenia kołnierzowe konieczne jest stosowanie nowoczesnych metod projektowania inżynierskiego. W artykule zbadano możliwość uproszczenia dość złożonego problemu obliczania kołnierzowego połączenia śrubowego.

Uproszczenie modelu i problem obliczania kołnierzowego połączenia śrubowego

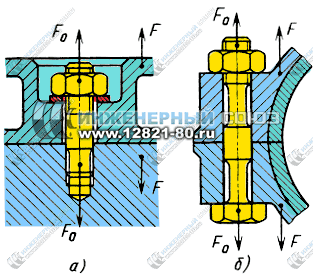

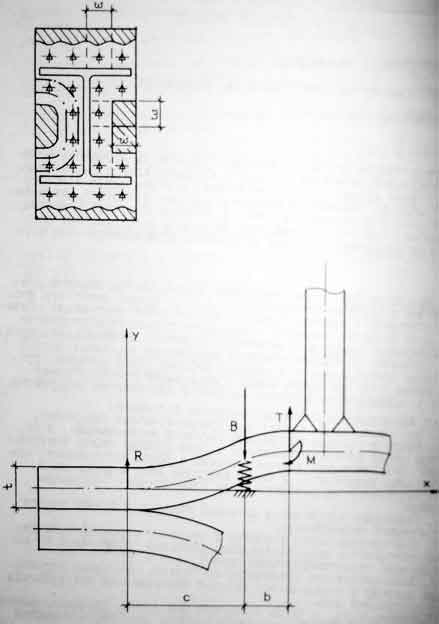

Ryż. 1. Połączenia śrubowe i

jego schematyczne przybliżenie (b)

do obliczeń

W najprostszych obliczeniach inżynierskich połączenie grupowe (wielośrubowe) (ryc. 1, a) jest przybliżane przez zestaw (w liczbie) tulei stożkowych (ryc. 1, b), połączonych ze sobą absolutnie sztywnym, nieodkształcalna membrana, która ma kształt części w rzucie. Obciążenia zewnętrzne przenoszone są na tuleje z membrany.

Opisany model obliczeniowy opiera się na następującym fakcie: podczas dokręcania maksymalne naprężenia normalne (odkształcenia) działają w punktach łączonych części znajdujących się obok otworu montażowego w kołnierzu (ryc. 2, a), tworząc tzw. stożek ciśnieniowy(pokazane na rysunku liniami przerywanymi w kolorze niebieskim). Połączone części lub ich części – kołnierze – ulegają głównie odkształceniom ściskającym, pracując pod obciążeniem osiowym jak pręty o zmiennym przekroju (rys. 2, b). Kontakt części następuje wzdłuż obszaru pierścieniowego - podstawy stożka dociskowego.

Zakłada się, że pod wpływem obciążenia zewnętrznego główne odkształcenie następuje także w obrębie opisywanego stożka dociskowego, a powierzchnia styku (podstawa stożka) nie jest zależna od obciążenia. Pozwala to na uogólnienie modelu obliczania połączenia skręcanego na przypadek jednoczesnego oddziaływania 1) dokręcania i 2) obciążeń zewnętrznych.

Dostępny w pracach Retschera, Bacha i in. jednowymiarowy model prętowy połączenia rzeczywistego jest w dalszym ciągu wystarczająco dokładny dla , gdy odkształcenia zginające łączonych części kołnierzowych są niewielkie, na przykład połączenia korpusów maszyn, płyt i ram ze sztywnymi podstawami. Wyniki licznych badań pokazują, że opisane przybliżenie jest dopuszczalne również w przypadku połączeń cienkich, podatnych na zginanie kołnierze. W tym przypadku obliczenia zadowalająco odpowiadają eksperymentowi: 1) przy wystarczająco wysokich napięciach dokręcania σ 0 = (0,5…0,7)× σ t, gdzie σ t to granica plastyczności materiału śruba oraz 2) takie obciążenie zewnętrzne, pod którym złącze nieznacznie się otwiera.

Zadania obliczania połączenia składają się z wyznaczanie sił w śrubie i dokręcanych częściach pod łącznym działaniem siły dokręcającej i zewnętrznej siły osiowej.

Obliczanie połączenia za pomocą jednego łącznika (śruby lub kołka)

Ryż. 3. Schemat sił w

dokręcone połączenia gwintowe.

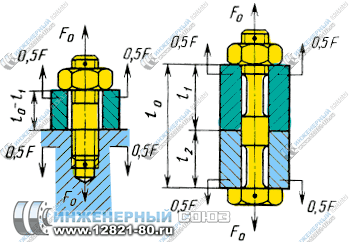

Rozważ połączenie z jednym łącznik(ryc. 3, a), dokręcone siłą F 0, a następnie obciążony siłą zewnętrzną F= FΣ/z( FΣ jest całkowitą siłą działającą na połączenie grupowe z liczbą śrub (lub ), równe z) i określić obciążenie działające na śrubę (czop), korzystając z opisanego powyżej schematu łączonych części w postaci tulei mocowanych z membraną.

Aby rozwiązać problem, zastępujemy przyciągane części odpowiednimi tulejami i przykładamy obciążenie zewnętrzne do górnego i dolnego końca tulei symetrycznie względem osi śruby (rys. 4). Siła F 0 jest wyświetlane warunkowo; powstaje w wyniku wstępnego odkształcenia śruby (śruby) podczas dokręcania.

Ryż. 4. Schematy obliczania sił w gwintach

połączenia kołnierzowe za pomocą śrub lub kołków

Równanie równowagi dla jednej z tulei będzie miało postać

Gdzie F b - dodatkowa siła w śrubie powstająca pod wpływem siły zewnętrznej F. Siła działająca na staw po przyłożeniu siły zewnętrznej F wyznaczony F C.

Równanie (1) zawiera dwie nieznane siły F zespół F C. Aby je wyznaczyć należy uwzględnić równanie kompatybilności przemieszczeń kołnierze i śruba.

Jeśli to zaakceptujemy δ - dodatkowe wydłużenie śruby pod działaniem obciążenia zewnętrznego, a następnie całkowita siła działająca na śrubę

Gdzie λ b - podatność osiowa śruby lub kołka, odpowiadająca jej wydłużeniu pod wpływem siły o jednostkowej wielkości; Δ b - wydłużenie śruby podczas dokręcania:

Skrócenie tulei ze względu na zgodność ruchów zmniejszy się o δ . Siła działająca na złącze po przyłożeniu obciążenia zewnętrznego:

Gdzie λ d - zgodność osiowa połączonych tulei, jest równa wzajemnemu zbliżaniu się końców nośnych pod działaniem siły ściskającej o jednostkowej wielkości.

Początkowe skrócenie elementów pośrednich podczas dokręcania

Z równań (1) - (5) otrzymujemy

Dodatkowa siła w śrubie od obciążenia zewnętrznego

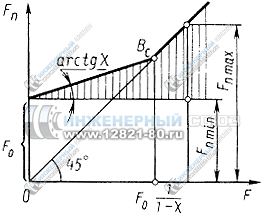

Ryż. 5. Zależność siły w

śruba F n z obciążenia zewnętrznego F.

Zatem w dokręconym połączeniu śrubowym tylko część obciążenia zewnętrznego jest proporcjonalna do współczynnika χ , jest wyczuwalny przez śrubę. Kolejna część obciążenia zewnętrznego równa 1 - χ , zmniejsza początkową kompresję części, tj.

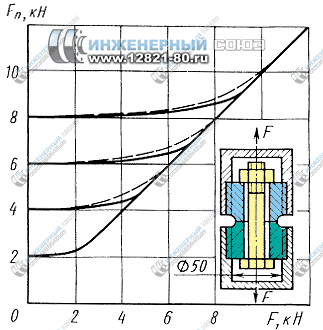

Zależność całkowitej siły w śrubie (śrubie) od obciążenia zewnętrznego pokazano na rys. 5. Dla połączenia, którego szkic pokazano na ryc. 6 podobne zależności uzyskano doświadczalnie. Linie ciągłe pokazują krzywe odpowiadające wysokości nierówności profilu R z = 0,4...0,8 µm na styku tulejek, przerywana - to samo dla R z = 80...160 µm.

Ryż. 6. Zależność siły w śrubie F pot

siła zewnętrzna i wysiłek wstępne dokręcenie.

Równość (11) obowiązuje przed rozpoczęciem otwierania złącza. Siła działająca na staw po przyłożeniu siły zewnętrznej

| F c = F 0 - F d = F 0 - (1 - χ )F | (12) |

Na F c = 0 złącze się otworzy (pkt B c na ryc. 5); podczas obciążenia zewnętrznego

F p = F 0 / (1 - χ )

i całkowitą siłę śruby

F n = F 0 + χ F p = F P.

Aby zapobiec otwarciu złącza, należy zastosować śrubę (lub inny kołnierz łącznik) należy mocno dokręcić

F 0 min ≥ (1 - χ )F.

Zatem minimalna siła dokręcania połączenie kołnierzowe zależy od obciążenia zewnętrznego i jego konstrukcji.

Po otwarciu złącza obciążenie zewnętrzne zostaje całkowicie przeniesione na śrubę, co przy zmiennym obciążeniu powoduje wystąpienie dodatkowych naprężeń udarowych. Dlatego też siłę dokręcania należy dobrać tak, aby dla danego obciążenia zewnętrznego F połączenie pozostało szczelne.

Gdzie α B, T zespół l b - współczynnik rozszerzalności liniowej, temperatura i długość śruby mocującej lub kołka; α B, T zespół l b - to samo dla podłączonych .

Całkowita siła działająca na śrubę w tym przypadku wynosi

średnie napięcie cyklu w tym przypadku

Bibliografia

- Iosilevich G. B., Stroganov G. B., Sharlovsky Yu. Dokręcanie i zatrzymywanie połączenia gwintowe.. - M.: Inżynieria mechaniczna, 1985. - 224 s.

- Gould D., Mikic M. Powierzchnie styku i rozkład nacisków w połączeniach śrubowych // Projektowanie i technologia budowy maszyn. 1972. Nr 3... - s. 99.

- Retscher F. Części maszyn: w 2 tomach.. - M.: Gosmashmetizdat. 1933-1934..

Wchodząc na tę stronę, automatycznie akceptujesz

Niezawodność każdego systemu zależy od niezawodności najsłabszego ogniwa systemu. Połączenia spawane rur stalowych są niezawodne i są stosowane w większości przypadków. Zdarzają się jednak sytuacje, w których zastosowanie złącza spawanego jest niemożliwe. Łączenie różnych kształtek, zapewnienie połączenia składanego, możliwość konserwacji zapobiegawczej i naprawy złączek rurowych oraz zespołów roboczych zespołów, łączenie różnych rur: żeliwo-tworzywo sztuczne, żeliwo-stal, stal-tworzywo sztuczne, stal-azbest-cement , tworzywo-azbestowo-cementowych i rozwiązujących wiele innych problemów technologicznych. Połączenie kołnierzowe musi zapewniać niezawodność i trwałość działania takich połączeń. Ogólnie rzecz biorąc, konstrukcja kołnierza obejmuje parę kołnierzy oraz uszczelkę i pierścienie połączone śrubami lub kołkami.

Aby ujednolicić produkty i umożliwić stosowanie tych wyrobów w różnych krajach świata bez dodatkowej obróbki, wprowadzono czytelną klasyfikację połączeń kołnierzowych. Czasami ten sam kołnierz będzie miał różne oznaczenia w różnych klasyfikacjach.

Główne klasyfikacje stosowane na świecie:

GOST to standard przyjęty w ZSRR i obowiązujący na przestrzeni poradzieckiej;

DIN – norma niemiecka obowiązująca w Europie;

ANSI/ASME to amerykańska norma obowiązująca w USA, Japonii i Australii.

Istnieją tabele konwersji standardów, które wskazują, jaki standard spełnia dany kołnierz.

Do wykonania kołnierzy stosuje się różne materiały:

żeliwo;

żeliwo;

stale węglowe;

stale nierdzewne;

stale stopowe;

polipropylen.

Kołnierze polipropylenowe stały się powszechne w ciągu ostatniej dekady. Stosowane są głównie do montażu instalacji bezciśnieniowych, łączenia rur PE z rurami metalowymi, łączenia kształtek rurowych, na których montowane jest mocowanie kołnierzowe. Kołnierze te, podobnie jak kołnierze metalowe, są wytwarzane przez odlewanie lub tłoczenie.

Kołnierze dzielą się również na typy:

płaskie (GOST 12820-81);

kołnierz (GOST 12821-81);

luźne kołnierze na spawanym pierścieniu (GOST 12822-80);

kołnierze do naczyń i aparatury (GOST 28759.2-90);

korek pierścieniowy (GOST 12836-80).

Dopuszcza się produkcję kołnierzy kwadratowych posiadających co najmniej 4 otwory na śruby lub kołki. Kołnierze takie można stosować w układach o maksymalnym ciśnieniu nie większym niż 4,0 MPa.

Zgodnie z nomenklaturą i odpowiednio GOST 12815-80, kołnierze armatury i części łączące rurociągów mają dziewięć głównych wersji powierzchni uszczelniającej:

hiszpański 1 - z wargą łączącą, najczęstsza konstrukcja kołnierzy, posiada specjalną wargę łączącą w postaci skosu pod kątem 45°

hiszpański 2 - konstrukcja podobna do poprzedniego modelu, jedynie występ łączący jest ustawiony pod kątem 90°;

hiszpański 3 - z wgłębieniem od wewnątrz i występem na zewnątrz pod kątem 45°;

hiszpański 4 - z kolcem;

hiszpański 5 - z rowkiem w postaci pierścieniowego wgłębienia;

hiszpański 6 - pod uszczelką soczewki od wewnątrz wybiera się fazowanie;

hiszpański 7 - dla uszczelki o przekroju owalnym, pierścieniowe wgłębienie w formie od strony czołowej;

hiszpański 8 - z kolcem do uszczelki fluoroplastycznej;

hiszpański 9 - z rowkiem na uszczelkę fluoroplastyczną.

W przypadku kołnierzy naczyń i aparatury obowiązują szczególne wymagania dotyczące wykonania określone w GOST 28759.2-90, a w przypadku kołnierzy płaskich spawanych - w GOST 28759.390

Cechy konstrukcyjne kołnierzy

Kołnierze, jak każda rura lub zawory odcinające, mają kilka cechy konstrukcyjne. Wybierając i rozszyfrowując oznaczenia kołnierzy, musisz znać te cechy.

Warunkowe podanie

Średnicą nominalną kołnierza jest wewnętrzna średnica rury, kształtki lub zaworu odcinającego, do którego kołnierz jest przyspawany. Przyjmuje się wyłącznie na podstawie nominalnej średnicy rury.

W przypadku płaskich kołnierzy spawanych o średnicy nominalnej 100, 125, 150, w zależności od projektu, wskazana jest litera (A, B, C) - od niej zależy średnica zewnętrzna rury, jeśli litera nie jest określona, litera A jest domyślnie brana pod uwagę.

Wszystkie wymiary geometryczne kołnierza będą zależeć od średnicy nominalnej. Ten sam kołnierz z tym samym otworem nominalnym można wykonać na dwa sposoby - rząd 1 i rząd 2. Różnią się one różnymi odległościami od środka otworów łączących, a także w niektórych przypadkach różnymi średnicami otworów łączących. Domyślnie kołnierze są produkowane w rzędzie 2.

Ciśnienie

Ważną właściwością połączenia kołnierzowego jest zdolność do utrzymania ciśnienia w układzie bez wycieków i zniszczenia układu. Wskaźnik ten jest określany jako ciśnienie warunkowe. Warunkowy wskaźnik ciśnienia zależy od wymiary geometryczne kołnierz, materiał wykonania, konstrukcja, uszczelka.

Ważne: Zamawiając kołnierze należy pamiętać, że istnieją różne wymiary ciśnienia: w kgf/cm2, Pa (MPa), atm., barach. Należy zatem dokładnie wskazać, na jakie ciśnienie dany wyrób powinien być zaprojektowany.

Temperatura

Temperatura robocza cieczy stanie się temperaturą kołnierza; należy zauważyć, że parametry ciśnienia i temperatury są współzależne. Wraz ze wzrostem temperatury spada maksymalne ciśnienie, przy którym działa połączenie kołnierzowe. Zależność można wyrazić poprzez interpolację liniową. Zależności pomiędzy temperatura robocza i ciśnienie dla każdego kołnierza podano w specjalnych tabelach i GOST.

Oznaczenie kołnierza

Każdy typ kołnierza ma swoje specyficzne oznaczenie; przyjrzyjmy się każdemu z nich.

Płaskie kołnierze spawane

Weźmy przykład oznaczenia płaskich kołnierzy spawanych:

Kołnierz 1-65-25 09G2S GOST 12821-80

Płaski kołnierz spawany wersja 1 z otworem nominalnym (DN) - 65 mm, zaprojektowany na ciśnienie nominalne 25 kgf/cm2, wykonany ze stali 09G2S zgodnie z GOST 12821-80.

Wybierając kołnierz do uszczelki fluoroplastycznej, po numerze DN należy wskazać literę F.

Kołnierze kołnierzowe

Kołnierz 1-1000-100 st. 12x18n10t GOST 12821-80

Oznacza kołnierz wersji 1 o średnicy nominalnej 1000, zaprojektowany na ciśnienie 100 kgf/cm2, wykonany ze stali 12x18n10t, która jest konstrukcyjną stalą nierdzewną.

W przypadku kołnierzy kwadratowych należy dodatkowo wskazać w nazwie – kołnierz kwadratowy.

Podobnie jak w przypadku kołnierzy płaskich, przy zastosowaniu uszczelki fluoroplastycznej oznaczona jest litera F.

Luźne kołnierze na pierścieniu spawanym

Oznaczenie kołnierzy luźnych i kołnierzy płaskich jest nieco inne. Ponieważ w tym produkcie zastosowano pierścień spawany, oznaczeniu kołnierza towarzyszy również oznaczenie pierścienia, na przykład:

Kołnierz 50-6 ST20 GOST 12822-80

Pierścień 1-50-6 ST 35 GOST 12822-80

Tutaj: 50 – średnica nominalna, ciśnienie nominalne 6 kgf/cm2, kołnierz ze stali st20, pierścień ze stali st35.

W przypadku przejścia warunkowego 100, 125, 150 należy również podać literę (A, B, C), domyślnie - A.

Uszczelki do połączeń kołnierzowych

Uszczelnienie jednostki lub połączenia znajdującego się pod nadciśnienie, często w środowiskach agresywnych, odgrywa ważną rolę w obliczeniach połączenia kołnierzowego.

W zależności od rodzaju użytego kołnierza lub igły projekt, ciśnienie, temperatura, właściwości chemiczneśrodowiskach jako uszczelki uszczelniające stosuje się:

KShch (7338-77) – kauczuk techniczny kwasowo-zasadowy;

MB(7338-77) – guma odporna na oleje i benzynę;

T(7338-77) – guma techniczna żaroodporna;

PON(481-80) – paronit ogólnego przeznaczenia;

PMB(481-80) – paronit odporny na oleje i benzynę;

Tektura azbestowa;

Fluoroplastyczny-4.

Dokręcanie połączeń kołnierzowych

Dokręcenie połączeń kołnierzowych jest kluczowym punktem montażu kołnierza. Aby uzyskać maksymalne uszczelnienie, wszystkie części muszą być precyzyjne.

Przygotowanie elementów

Oczyścić i odtłuścić powierzchnie kołnierzy, sprawdzić pod kątem zarysowań, zagłębień i wgnieceń. Sprawdź sam kołnierz i elementy mocujące - śruby i nakrętki - pod kątem korozji. Najpierw usuń zadziory z gwintów, możesz także „wbić” każdą śrubę i nakrętkę wzdłuż gwintu. Nasmaruj gwinty śruby lub kołka. Przygotuj i zamontuj uszczelkę. Upewnij się, że jest prawidłowo zainstalowany, powinien leżeć pośrodku.

Ważne: Nie używaj starych uszczelek; jeśli wymiana uszczelki nie jest możliwa, można zamontować kilka starych uszczelek.

Sekwencja dokręcania

Zapewni to niezawodne i prawidłowe zamocowanie kołnierza prawidłowa kolejność dokręcenie śruby. W tym celu należy lekko dokręcić pierwszą śrubę, wybrać kolejną śrubę z przeciwnej strony i lekko ją dokręcić. Trzecia śruba, którą dokręcasz, znajduje się za pierwszą o ćwierć obrotu (90°) lub blisko tego kąta. Czwarty jest naprzeciwko trzeciego. Kontynuuj sekwencję, aż wszystkie śruby zostaną dokręcone. Podczas dokręcania kołnierzy mocowanych 4 śrubami należy stosować technikę krzyżową.

Moment obrotowy

Aby uzyskać jak najbardziej szczelne połączenie, śruby muszą mieć wymagany moment dokręcania. Naprężenie powstałe podczas dokręcania powinno być równomiernie rozłożone na kołnierzu. Podczas dokręcania na śrubę działa siła rozciągająca przeciwna do siły dokręcającej połączenie. Jeśli dokręcisz za mocno, możesz zerwać gwint na śrubie lub złamać samą śrubę.

Aby dostosować siłę dokręcania, stosuje się różne techniki dokręcania:

hydrauliczny mechanizm napinający;

hydrauliczny klucz dynamometryczny;

pneumatyczny klucz udarowy;

ręczny klucz dynamometryczny.

W ostateczności można zastosować dokręcanie ręczne, jednak tę metodę najlepiej wykonać u profesjonalisty.

Niezależnie od wybranej metody dokręcania, moment dokręcania nakrętek musi odpowiadać specyfikacji produktu.

Po zamontowaniu kołnierza i uruchomieniu układu możliwa jest utrata momentu obrotowego do 10% w ciągu pierwszych 24 godzin pracy. Jest to nieodłączną cechą każdego połączenia śrubowego ze względu na wibracje, skurcz uszczelki i zmiany temperatury.

Po dniu lub dwóch dodatkowo dokręcić połączenia gwintowe określonym momentem, zgodnie ze specyfikacją.

__________________________________________________Wstęp

Obecnie połączenia śrubowe są najbardziej uniwersalnym i wygodnym sposobem montażu stalowych konstrukcji budowlanych. Ich zastosowanie pozwala na wyjątkowo dużą dokładność montażu i eliminuje „czynnik ludzki”. Z połączenia śrubowe Najbardziej efektywne są połączenia kołnierzowe. Ich zastosowanie w różnych konstrukcjach znacznie zwiększa wydajność pracy podczas instalacji, a co za tym idzie, jej szybkość. Połączenia kołnierzowe są również niezwykle wygodne podczas naprawy konstrukcji budowlanych, pozwalają szybko odizolować jeden element i zastąpić go innym.

Do tej pory dość duża liczba naukowców badała połączenia kołnierzowe i cechy ich zastosowania. Wśród nich możemy zauważyć dzieło V.V. Kalenova, V.M. Gorpinczenko, A.G. Soskina, O.I. Ganiza, Glauberman V.B. i in.

Zasadniczo powyżsi naukowcy przeprowadzili prace w celu zbadania właściwości wytrzymałościowych połączeń kołnierzowych. W wyniku przeprowadzonych badań opracowano zalecenia dotyczące obliczeń, projektowania, wytwarzania i montażu połączeń kołnierzowych stalowych konstrukcji budowlanych oraz rozdział 27 podręcznika projektowania konstrukcje stalowe(do SNiP II-23-81*). Instrukcja i zalecenia nie dotyczą połączeń kołnierzowych:

Przyjmowanie obciążeń przemiennych, a także wielokrotnie działających obciążeń ruchomych, wibracyjnych lub innego rodzaju o liczbie cykli przekraczającej 10 5 przy współczynniku asymetrii naprężeń w łączonych elementach r = s min /s max ³ 0,8;

Stosowane w bardzo agresywnych środowiskach. Połączenia te obejmują połączenia kołnierzowe belek podsuwnicowych. Belki dźwigowe można zaliczyć do elementów o profilach otwartych.

Rozdział 1. Wytrzymałość połączeń kołnierzowych elementów profili otwartych

Zagadnienie wytrzymałości połączeń kołnierzowych elementów o profilach otwartych zajmował się profesorem I. D. Grudevem.

Opracował półempiryczną metodę obliczania wytrzymałości połączeń kołnierzowych elementów o profilach otwartych: dwuteowników, teowników, kątowników. Założenia, na których opierał się rozwiązywany problem, są jasno sformułowane. Opracowano zamknięty układ równań, zawierający kilka regulowanych parametrów. Rozwiązanie otrzymano numerycznie, a parametry dopasowania wyznaczono na podstawie danych eksperymentalnych. Dla ułatwienia stosowania tej techniki zaproponowano wzór przybliżony.

Głównym nieopracowanym zagadnieniem jest określenie wytrzymałości i trwałości połączeń kołnierzowych elementów profili otwartych: dwuteowników, teowników i kątowników. W tych połączeniach odkształcenia różnych śrub znacznie się różnią, ponieważ kołnierz jest odkształcany w sposób złożony, a dodatkowo wytrzymałość samych śrub ma rozrzut statystyczny i jest określona funkcją gęstości prawdopodobieństwa zniszczenia.

Badanie opiera się na następujących przepisach:

- Wszystkie śruby mają takie samo napięcie.

- Śruby w połączeniu pracują nierównomiernie i ze względu na charakter swojej pracy dzielą się na dwie grupy: śruby strefy wewnętrznej, umiejscowione w narożach przekroju i bardziej obciążone, oznaczone poniżej indeksem B oraz śruby strefy wewnętrznej, strefa zewnętrzna o indeksie H.

- Strefa zewnętrzna podzielona jest na elementarne połączenia w kształcie litery T.

- Te ostatnie opisuje się modelem belki uwzględniającym jedynie nieliniowość geometryczną.

- Zależność sił w śrubach strefy wewnętrznej i zewnętrznej opisuje odcinkowa funkcja liniowa uzyskana przez aproksymację danych eksperymentalnych.

- Jeżeli zniszczenie następuje wzdłuż śrub, ma ono charakter probabilistyczny i jest określane na podstawie nośności zestawu śrub w strefie wewnętrznej.

- Wygięcie śrub, obecność otworów na śruby, nierówności wstępne naprężenie, obecność zewnętrznych momentów zginających powoduje konieczność wprowadzenia parametrów regulowanych.

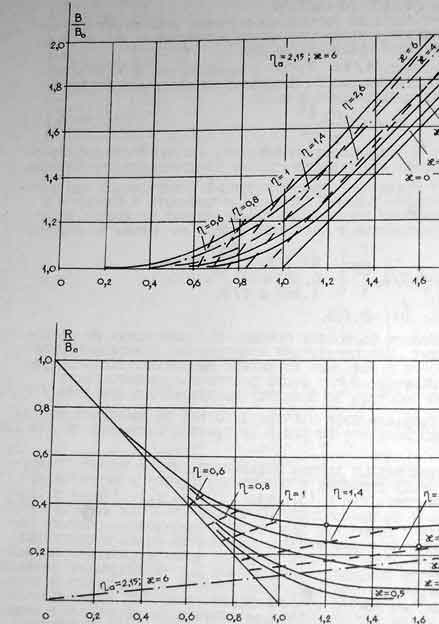

Siły powstające w połączeniu kołnierzowym zgodnie z modelem belki opisują następujące zależności:

k jest sztywnością na rozciąganie śruby z uwzględnieniem ruchów kontaktowych i jest wartością naprężenia wstępnego. Pozostałe oznaczenia pokazano na ryc. 1.

Wielkości bezwymiarowe w zależności od parametru przedstawiono na rys. 2. Bezwymiarową sztywność śruby można również przedstawić jako

(2)

(2)

Ponadto wskazane jest pozostawienie parametru jako parametru regulowanego, ponieważ Teoretycznie nie da się tego określić.

Zależność sił w śrubach strefy zewnętrznej i wewnętrznej zależy od bezwymiarowej siły przyłożonej do kołnierza i w istniejących konstrukcjach w niewielkim stopniu zależy od innych parametrów. Określa się go na podstawie danych eksperymentalnych.

Zniszczenie połączeń kołnierzowych pracujących pod napięciem śrubami następuje, jak pokazują doświadczenia, niemal natychmiast, co wskazuje na lawinowy charakter niszczenia śrub, a lawina rozpoczyna się zwykle po zniszczeniu pierwszej śruby, tj. Połączenie działa na zasadzie najsłabszego elementu.

Analiza danych eksperymentalnych pokazuje, że do czasu zniszczenia różnica sił w śrubach strefy wewnętrznej i zewnętrznej wynosi około 20-30%, ponieważ siły w śrubach strefy zewnętrznej nie przekraczają 37t. Nie mogą one jednak mieć zauważalnego udziału w całkowitym prawdopodobieństwie zniszczenia, dlatego o tym ostatnim decyduje wyłącznie siła bardziej obciążonych śrub strefy wewnętrznej, a śruby strefy zewnętrznej pękają w końcowym etapie niszczenia lawinowego. W przypadku przekroju I, a także przekroju T z żebrem, cztery śruby należą do strefy wewnętrznej.

Rozdział 2. Stan naprężenia i odkształcenia połączeń kołnierzowych

Inżynier A. G. Soskin przeprowadził badania stanu naprężenia-odkształcenia połączeń kołnierzowych elementów o otwartym profilu, które odbierają statyczne siły rozciągające, w celu uzyskania zależności pomiędzy grubością kołnierzy a stosunkiem sił odbieranych przez śruby wewnętrzne i wewnętrzne strefy zewnętrzne od działania obciążenia zewnętrznego.

Połączenia kołnierzowe za pomocą śrub o dużej wytrzymałości są najskuteczniejsze w porównaniu z innymi rodzajami połączeń instalacyjnych elementów stalowych konstrukcji budowlanych. Efekt osiąga się głównie dzięki praktyczności pełne wykorzystanie nośność śrub na rozciąganie, co zapewnia ich minimalna ilość w połączeniach, a co za tym idzie, znacznie zmniejsza koszty pracy podczas montażu konstrukcji. W związku z tym obliczenia śrub, oparte na założeniach odzwierciedlających ich rzeczywiste zachowanie, nabierają szczególnego znaczenia.

Z punktu widzenia zachowania się śrub, wśród form konstrukcyjnych połączeń kołnierzowych elementów rozciąganych należy rozróżnić te, w których śruby znajdują się w tym samym stanie („elementarne” połączenia typu T, FS o przekroju okrągłym i kwadratowym rury) oraz połączenia, w których warunki pracy śrub nie są takie same (połączenia kołnierzowe elementów o profilach otwartych: kątowniki sparowane i niesparowane, teowniki, dwuteowniki itp.). Badania wykazały, że zachowanie tego ostatniego jest bardzo złożone i charakteryzuje się nieliniowością geometryczną i fizyczną.

W celu zbadania wzorców stanu naprężenia-odkształcenia takich połączeń przeprowadzono badania prototypów pełnowymiarowych połączeń kołnierzowych (tab. 1):

- kratownice standardowe o rozpiętości 24 metry z pasem dolnym złożonym ze sparowanych kątowników równopółkowych 110x12, 125x8 i 140x12mm;

— marki szerokokołnierzowe 15szt4;

Materiałem kątowników, trójników, ram, usztywnień i kołnierzy jest stal o obliczonej wytrzymałości na rozciąganie i granicy plastyczności od 225 do 400 MPa. Kołnierze prototypów o grubościach 20, 25 i 30 mm zostały zespawane z łączonymi elementami bez przycinania krawędzi, ręcznie przy użyciu elektrod typu E50A zgodnie z GOST 9467-75. Śruby o wysokiej wytrzymałości M24 z stal 40X „Select” o standardowej wytrzymałości na rozciąganie 1100 MPa Prototypy badano na specjalnym stanowisku, które umożliwiło wytworzenie sił rozciągających w łączonych elementach do 4000 kN. Odkształcenia względne mierzono metodą tensometryczną przy użyciu czujników o podstawie 5, 10 i 20 mm. Wszystkie próbki doprowadzono do zniszczenia, którego charakter został zarejestrowany.

Analiza danych eksperymentalnych wykazała, że rozkład naprężeń normalnych w przekrojach łączonych elementów znajdujących się w bezpośrednim sąsiedztwie półek jest prawie równomierny. Jednocześnie siły w śrubach i naprężenia zginające w charakterystycznych obszarach kołnierzy badanych połączeń rozwijają się nierównomiernie.

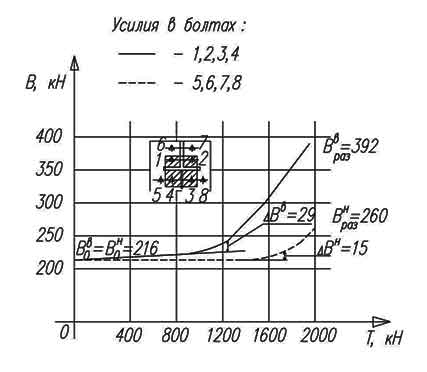

Na ryc. Na rys. 3 przedstawiono uśredniony wykres sił w śrubach próbki T-4, charakterystycznych dla eksperymentalnego FS o liczbie śrub 6 i więcej. Z Z wykresu wynika, że znacznie intensywniejszy wzrost sił występuje w śrubach nr 1,2,3,4, znajdujących się na odcinkach kołnierzowych strefy wewnętrznej – VZ (patrz schemat połączeń – obszar zacieniony). Zewnętrzne obciążenie otwierające strefy wewnętrznej kołnierzy wynosi T R in = 1236 kN, strefa zewnętrzna (NZ) wynosi T R N = 1688 kN. Odpowiedni wzrost sił w śrubach VZ w stosunku do siły naprężenia wstępnego В о в = 216 kN wyniósł ΔВ в = 29 kN. W momencie zniszczenia połączenia przy T razy = 1962 kN siła w śrubach jest V razy = 392 kN. Dla śrub NC wartości te są równe: B 0 = 216 kN, ΔB n = 15 kN, B razy = 260 kN. Uzyskane eksperymentalnie siły w śrubach, odpowiednie wartości obciążenia zewnętrznego i dane dotyczące charakteru zniszczenia eksperymentalnego FS podano w tabeli. 2. Z tabeli wynika, że zidentyfikowany przebieg rozwoju siły w śrubach T-4 można prześledzić także w innych połączeniach eksperymentalnych.

Rys.3 Wykres sił w śrubach połączenia doświadczalnego T-4

Rys.3 Wykres sił w śrubach połączenia doświadczalnego T-4

Otwarcie kołnierzy VZ następuje wcześniej niż NZ (TR in< Т Р Н), а усилия в болтах ВЗ — В в (после раскрытия фланцев) всегда больше В н. Причина этого заключается в различной жесткости внутренней и наружной зоны фланцев. Анализ напряженно-деформированного состояния показал, что изгибные напряжения во ВЗ фланцев развиваются заметно слабее, чем в НЗ, более жесткая на изгиб внутренняя зона фланцев передает на болты большую часть внешней нагрузки — Т в по сравнению с наружной, передающей на болты нагрузку Т н (Т = Т в + Т н). Но этой же причине рычажные усилия — R, действующие на болты ВЗ и НЗ также неодинаковы.

Należy zauważyć, że doświadczalne wartości naprężeń w niebezpiecznych odcinkach kołnierzy o grubości t ≥ 20 mm i osiąganych w śrubach sił obliczeniowych - B p, nie przekroczyły wartości obliczonej wytrzymałości kołnierzy stalowych na zginanie z granicą plastyczności.

Tabela 1. Parametry geometryczne złączy doświadczalnych

|

Oznaczenie połączenia |

Diagram połączeń |

Przekrój (marka) profilu mmxmm |

Grubość kołnierza |

Spawać nogę |

Grubość klinu (żeber) |

|

|||||

|

|||||

|

|||||

|

|||||

Rozdział 3. Wytrzymałość zmęczeniowa połączeń kołnierzowych elementów rozciąganych

Kalenov V.V., Soskin A.G. i Evdokimov V.V. badali wytrzymałość zmęczeniową połączeń kołnierzowych rozciągliwych elementów konstrukcyjnych. Zaprezentowali wyniki badań doświadczalnych cyklicznej trwałości połączeń kołnierzowych elementów konstrukcyjnych, które przyjmują cyklicznie zmieniające się obciążenia rozciągające. Otrzymano obliczone krzywe zmęczenia śrub o dużej wytrzymałości oraz połączeń spawanych kołnierzy z profilami. Wykazano, że cykliczna trwałość połączeń powinna być określona przez amplitudę naprężeń znamionowych. W tym przypadku najniższą wartość trwałości uzyskuje się dla śrub lub połączeń spawanych z różne rodzaje wady wykonania i szwów.

Podczas pracy połączenia kołnierzowe podlegają wpływom zarówno statycznym, jak i cyklicznym.

W jednej z pierwszych prac poświęconych badaniu charakterystyk wytrzymałości zmęczeniowej FS zaprezentowano wyniki badań 12 dwubajtowych połączeń w kształcie litery T. Otrzymano krzywe zmęczenia śrub A325 i A490 montowanych przy sile naprężenia wstępnego To - (0,7 + 0,8) Tu., gdzie Ti jest siłą zrywającą rozciąganych śrub. Stwierdzono, że można zapewnić wysoką trwałość śrub wysoki poziom Co ceteris paribus prowadzi do znacznego spadku amplitudy napięcia zmienne w śrubach. Dostępne są także badania trwałości zmęczeniowej. śruby o dużej wytrzymałości M22 typu F9T i FIIT, pracujące w ramach FS. Połączenia eksperymentalne badano w serii 6+13 próbek o tych samych cechach geometrycznych. Wykazano, że trwałość grupy śrub w dużej mierze zależy od wielkości naprężenia wstępnego śrub. Należy zaznaczyć, że badane śruby pod kątem właściwości mechanicznych i skład chemiczny znacznie różnią się od krajowych.

Charakterystyczne dla tych i innych badań jest to, że o trwałości cyklicznej FS jako całości decyduje głównie wytrzymałość zmęczeniowa śrub. Jednocześnie oczywiste jest, że połączenia spawane kołnierzy z profilem są nie mniej niebezpieczne z punktu widzenia zniszczenia zmęczeniowego FS.

W tym zakresie autorzy pracy przeprowadzili szereg badań, których celem było zbadanie wzorców wytrzymałości zmęczeniowej elementów konstrukcyjnych FS, które odbierają cykliczne obciążenia rozciągające oraz opracowanie metodologii inżynierskiej obliczania FS dla zmęczenia. Badania obejmowały z jednej strony konstrukcję obliczeniowej krzywej zmęczenia dla śrub wkręcanych przy wysokim poziomie naprężenia wstępnego B 0 = 0,9 V p, z drugiej strony konstrukcję obliczeniowej krzywej zmęczenia dla złączy spawanych FS różnych typów wykonania (bez wad i z wadami) szwów, wykonane zgodnie z GOST 5264-69, GOST 14771-76, GOST 8713-70 i SNiP 3.03.01-87 (z krawędziami tnącymi i bez, z podcięciem, z obróbką mechaniczną itp.).

Na ryc. Rysunek 4 przedstawia modele i pełnowymiarowe próbki eksperymentalnego FS przygotowane do badań zmęczeniowych (w sumie 6 serii). Pierwsza seria - 12 pojedynczych śrub FS, druga - 13 podwójnych śrub w kształcie litery T FS. Połączenie spawane ściany z kołnierzem wykonano ręcznie, z docięciem krawędzi (kąt fazowania - 50°, stępienie - 2 mm) elektrodami UONI - 13/55 wg GOST 9467-75, III seria - 7 próbki złączy typu T bez obcinania krawędzi, czwarta - dalej to samo z krawędziami tnącymi. Seria piąta - 4 przyłącza rur okrągłych 168x8 mm wzmocnionych żebrami o grubości 10 mm. Kołnierze o grubości 22 i 25 mm. Szósta seria - 6 marek szerokokołnierzowych FS 150x96x13x10 mm z kołnierzami o grubości 25 mm. Materiałem kołnierzy i elementów łączonych prototypów jest stal o obliczonej wytrzymałości na rozciąganie, ściskanie i zginanie do granicy plastyczności od 225 do 400 MPa (09G2S, 10G2S1, 16G2AF) według GOST 19282-73,

Ryc.4. Schematy modeli i prototypów FS.

GOST 19281-73. Śruby M24 o wysokiej wytrzymałości wykonane ze stali 40X Select o tymczasowej wytrzymałości na rozciąganie co najmniej 1100 MPa. Spawanie ręczne. Obliczona wytrzymałość na ścinanie spoin pachwinowych wzdłuż metalu spoiny wynosi 215 MPa. Pomiar odkształceń względnych (naprężeń) w śrubach przy liczbie cykli obciążenia N = 1,5, 1000, 10000 przeprowadzono metodą tensometryczną.

Na ryc. Na rysunku 5 przedstawiono zależność amplitudy nominalnych naprężeń sprężystych w śrubach różnych serii połączeń doświadczalnych od ich cyklicznej trwałości N. Do analitycznego wyrażenia obliczonej krzywej zmęczenia dla parametru średniego naprężenia cyklicznego = 727 MPa wykorzystano równanie Wellera . Równanie na dolną obwiednię trzynormatywnego zakresu wytrzymałości śrub FS, otrzymane metodami statystyki matematycznej, ma postać

Odchylenie standardowe dla log N wynosi 0,256; współczynnik korelacji - 0,91. Jak wynika z wykresu, zniszczenie zmęczeniowe śrub sprężonych siłą B 0 = (0,8 + 1,0) V p występuje w obszarze zmęczenia niskocyklowego i ograniczonego w zakresie od 10 4 do cykli obciążenia. Jednocześnie maksymalne obciążenia zewnętrzne powodują powstanie sił w śrubach w przybliżeniu równych BP.

Ryc.5. Cykliczne krzywe trwałości i zmęczenia śrub złącza pilotowego o wysokiej wytrzymałości.

Na rys. 6 przedstawiono punkty eksperymentalne obrazujące zależność trwałości cyklicznej złączy spawanych prototypów różnych serii z krawędziami skrawającymi i bez nich od zastępczej amplitudy naprężeń nominalnych w łączonych elementach. Do określenia wykorzystano zależność S. V. Sørensena

![]() (2)

(2)

Gdzie jest średnie napięcie cyklu w podłączonych elementach;

— współczynnik wrażliwości materiału na asymetrię cyklu obciążenia. W przypadku stali niskostopowych przyjmuje się 0,25.

Ryc.6. Cykliczne krzywe trwałości i zmęczenia złączy spawanych kołnierzy o profilu prototypów różnych serii;

a - połączenia z krawędziami rowkowanymi, b - bez rowka.

Na tym samym wykresie linie przerywane oznaczają doświadczalne krzywe zmęczenia, a linie ciągłe wskazują granice trzystandardowego zakresu rozproszeń możliwych wartości wytrzymałości złączy spawanych FS. Za obliczone krzywe zmęczenia przyjmuje się dolne obwiednie zakresów (rys. 7, krzywe 2,4). Podobnie na podstawie badań eksperymentalnych uzyskano obliczone krzywe zmęczenia nr 1, 3, 5, których matematyczny wyraz ma postać

Na podstawie wyników badań opracowano inżynierską metodykę obliczania zmęczenia elementów konstrukcyjnych FS, które odbierają cykliczne obciążenia rozciągające. Cykliczną trwałość połączeń badanych form konstrukcyjnych należy określić jako najniższą z obliczonych wartości dla śrub i połączeń spawanych kołnierzy z profilem. Zaleca się przeprowadzanie obliczeń w oparciu o amplitudę nominalnych naprężeń cyklicznych, korzystając z powyższych obliczonych krzywych zmęczeniowych i równań (1)-(7).

Ryc.7. Obliczone krzywe zmęczenia

połączenia spawane kołnierzy z profilami;

1- z krawędziami tnącymi i kolejne

mechaniczna obróbka spoiny;

2 - z cięciem i bez obróbki;

3 – to samo z podcięciem szwu;

4 – bez krawędzi tnących, z surowym szwem.

5 – to samo z podcięciem szwu.

Doktor nauk technicznych V.V. Biryulev zbadał zagadnienie projektowania i obliczania belek z połączeniami kołnierzowymi.

Połączenia montażowe zarówno w belkach konwencjonalnych, jak i lekkich posiadają trzy rozwiązania konstrukcyjne - spawane (bez nakładek i z nakładkami), odporne na ścinanie (z nakładkami na śrubach odpornych na ścinanie o dużej wytrzymałości), kołnierzowe (na śrubach o dużej wytrzymałości).

Połączenia spawane bez nakładek są najmniej metalochłonne, ale wymagają znacznego nakładu pracy ze strony wysoko wykwalifikowanych spawaczy. Ponadto podczas spawania połączeń w zimnych porach roku należy podjąć dodatkowe środki, aby zapewnić jakość i niezawodność połączeń.

Połączenia odporne na ścinanie są mniej pracochłonne w produkcji, nie wymagają wysoko wykwalifikowanych instalatorów i są łatwiejsze do wykonania niskie temperatury, są bardziej niezawodne w działaniu pod obciążeniami dynamicznymi i cyklicznymi, ponieważ nie tworzą koncentracji naprężeń i resztkowych naprężeń temperaturowych, jak spoiny.

Połączenia kołnierzowe mają z kolei szereg zalet w porównaniu z połączeniami odpornymi na ścinanie. W połączeniach kołnierzowych zmniejsza się zużycie metalu na połączenie, liczba śrub zmniejsza się 3 ... 3,5 razy (w połączeniach odpornych na ścinanie śruby są umieszczone po obu stronach i są równomiernie obciążone w strefach ściskanych i rozciąganych, nośność na ścinanie jest mniejsza niż nośność na rozciąganie. Można zmniejszyć liczbę śrub w strefie ściskanej w połączeniach kołnierzowych, ponieważ nie przenoszą one sił normalnych, a jedynie zapewniają przenoszenie siły ścinające wskutek tarcia powierzchni kołnierzy. Główna liczba śrub jest skoncentrowana w strefie rozciągniętego paska, a śruby działają z większym udarem niż przy ścinaniu. Wynika z tego, że złożoność montażu połączeń kołnierzowych zmniejsza się 3,5 ... 4 razy. Ponadto zmniejsza się pracochłonność produkcji belek, głównie ze względu na gwałtowne zmniejszenie liczby otworów w ścianie i pasach.

Śruby w połączeniach kołnierzowych są instalowane w tej samej odległości lub skupione w rozciągniętym obszarze w pasie. Grubość i szerokość kołnierza w tym miejscu czasami wzrasta, część kołnierza w strefie rozciągania wykonana jest ze stali mocniejszej, a w ściśniętych strefach rozciągania lekko obciążonych ze stali niskowęglowej. Dzięki mocnym pasom liczba śrub po każdej stronie ściany w rzędzie zwiększa się do 3 ... 4 sztuk.

Obliczając połączenie kołnierzowe, należy sprawdzić wytrzymałość w czterech strefach - w śrubach o dużej wytrzymałości, w kołnierzach, w spoinach łączących kołnierze, w głównym odcinku belek przy spoinach. Wytrzymałość kołnierzy badana jest podczas zginania, a także na ewentualne rozdzielenie powierzchni w strefie wpływu ciepła.

Bardzo przybliżone obliczenia połączenia kołnierzowego w belkach przeprowadza się przy założeniu, że siły w śrubach rozkładają się proporcjonalnie do odległości od punktu przyłożenia siły wypadkowej w strefie ściskanej, np. od środka ściśnięty pasek do śruby. Wtedy będzie siła w najbardziej obciążonej śrubie końcowej

gdzie jest odległość do rzędu i-ro i do najbardziej zewnętrznego rzędu śrub; - liczba śrub w i-tym i zewnętrznym rzędzie; M- Liczba rzędów.

Taki rozkład sił może wystąpić tylko przy bardzo grubych kołnierzach.

Rzeczywista praca kołnierzy jest złożona. Jeśli z pasa zostanie wycięty pas, można go sobie wyobrazić jako rodzaj belki pod działaniem układu sił Pf, Nb, V. Siła Pf jest przenoszona z belki (ściany lub pasa) na kołnierz, Nb to siła powstająca w śrubie po przyłożeniu obciążenia zewnętrznego. Siła V jest zwykle nazywana dźwignią. Jest to siła wypadkowa powstająca w wyniku wspólnego dociśnięcia dwóch kołnierzy do siebie; położenie wypadkowej zależy od wielu czynników, przede wszystkim od grubości kołnierzy.

Jeżeli założymy, że kołnierz się nie odkształca, to pod obciążeniem powstaje moment zginający (przy ścianie lub kołnierzu) równy Nbc. Obecność dźwigni zmniejsza wielkość tego momentu, a tym samym wymaganą grubość kołnierza. Przy obliczaniu połączeń kołnierzowych uwzględniany jest wpływ siły dźwigni.

Proponuje się wykorzystanie rezerw nośności połączenia kołnierzowego, jeżeli dopuścimy do rozwoju odkształceń plastycznych w przekroju belki i w pasach oraz zastosujemy do ich oceny metodę równowagi granicznej.

Określona grubość kołnierza w tym przypadku będzie minimalna. Dodatkowo rozwój odkształceń plastycznych w półkach spowoduje zwiększenie ugięcia belki, jak pokazują doświadczenia, o 5...15%. Dlatego do czasu zgromadzenia dodatkowych danych eksperymentalnych metodę tę można stosować do obliczania połączeń kołnierzowych tylko w konstrukcjach o niskim stopniu krytyczności.

Zakłada się, że z odkształcalnej powierzchni pasa na sąsiadujący z nim odcinek belki przenoszone są siły reakcji, ograniczone w strefie ściskanej oporem metalu belki Ru, a w strefie rozciąganej przez granicę ograniczającą siła niezbędna do uformowania mechanizmu plastycznego w listwie konstrukcyjnej kołnierza. Zakłada się, że listwa jest sztywno dociśnięta wzdłuż linii ułożenia śrub i listwy te przy ścianie i pasie belki pracują niezależnie.

Przed rozpoczęciem obliczeń ustala się: wymiary kołnierzy z uwzględnieniem wymiarów belek, średnicę śrub o dużej wytrzymałości, minimalną liczbę śrub wymaganą do przejęcia siły rozciągającej pasa dwuteowego. Śruby umieszcza się w minimalnych możliwych odległościach od półek i ścian.

Algorytm obliczeń przedstawiono na rys. 8. Oprócz oznaczeń na rys. 8: - współczynnik obciążenia belki dwuteowej momentem zginającym;

Literatura

- Zalecenia dotyczące obliczania, projektowania, wytwarzania i montażu połączeń kołnierzowych stalowych konstrukcji budowlanych. M., CBNTI Minmontazhspetsstroy ZSRR, 1989, s. 2. 53.

- Grudev I. D. Wytrzymałość połączeń kołnierzowych elementów profili otwartych. Przykręcane i specjalne przyłącza instalacyjne w stali konstrukcje budowlane. Międzynarodowe kolokwium. – 1989. – Postępowanie. T.2 – s. 7-13.

- Połączenia kołnierzowe. Obliczenia i projektowanie. Bugov A.U. – L. Inżynieria mechaniczna, 1975. – s. 15 191.

- Soskin A.G. Cechy zachowania i obliczania śrub połączeń kołnierzowych. Śrubowe i specjalne połączenia instalacyjne w stalowych konstrukcjach budowlanych. Międzynarodowe kolokwium. – 1989. – Postępowanie. T.2 – s. 24-31.

- Kalenov V. V., Soskin A. G., Evdokimov V. V. Badania i obliczenia wytrzymałości zmęczeniowej połączeń kołnierzowych rozciągliwych elementów konstrukcyjnych. Śrubowe i specjalne połączenia instalacyjne w stalowych konstrukcjach budowlanych. Międzynarodowe kolokwium. – 1989. – Postępowanie. T.2 – s. 41-17.

- Projekt konstrukcje metalowe: Kurs specjalny. Instruktaż dla uniwersytetów / V.V. Biryulev, I.I. Koshin, I.I. Krylov, A.V. – L.: Stroyizdat, 1990 – 432 s.

Życz nam sukcesów - kliknij Google+!