Для соединения деталей применяются стандартные крепежные резьбовые детали: болты, винты, шпильки, гайки.

Резьбовые крепежные детали изготовляются по соответствующим стандартам и имеют, как правило, метрическую резьбу с крупным шагом, реже с мелким.

Каждая крепежная деталь имеет условное обозначение, в котором отражаются: класс точности, форма, основные размеры, материалы и покрытие.

16.1. Болты

Болт состоит из двух частей: головки и стержня с резьбой.

Условное обозначение болта : Болт 2 М 16 × 1,5. 6g × 75. 68. 09 ГОСТ 7798-70-2 – исполнение; М 16 – тип и размер резьбы; 1,5 – величина мелкого шага резьбы; 6g – поле допуска; 75 – длина болта ι ; 68 – условная запись класса прочности, указывающего, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью.

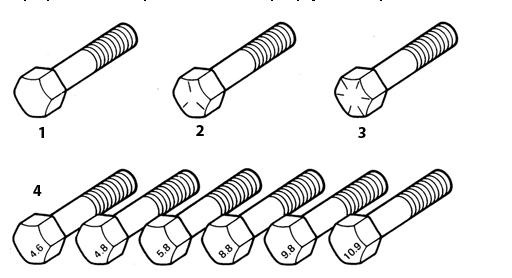

Рисунок 16.1

16.2. Гайки

Гайки навинчиваются на резьбовый конец болта, при этом соединяемые детали зажимаются между гайкой и головкой болта.

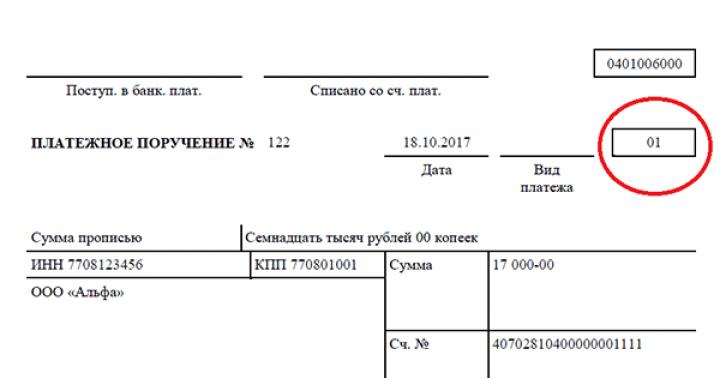

Условное обозначение гайки : Гайка М 24 -6Н. 6 ГОСТ 5915-70 – шестигранная гайка в исполнении 1 по ГОСТ 5915-70 с полем допуска 6Н, класса прочности 6, без покрытия. Чаще всего используют шестигранные гайки, конструкция и размеры которых определяются ГОСТом. Они разделяются на обычные (рисунок 16.2), прорезные (рисунок 16.3) и корончатые (рисунок 16.4).

Обычные гайки выпускаются в трех исполнениях и трех классов точности (А, В, С), нормальной высоты, низкие, высокие, очень высокие (рисунок 16.5), с нормальным или уменьшенным размером «под ключ».

Рисунок 16.2

Рисунок 16.3 Рисунок 16.4

Рисунок 16.5

16. 3 Винты

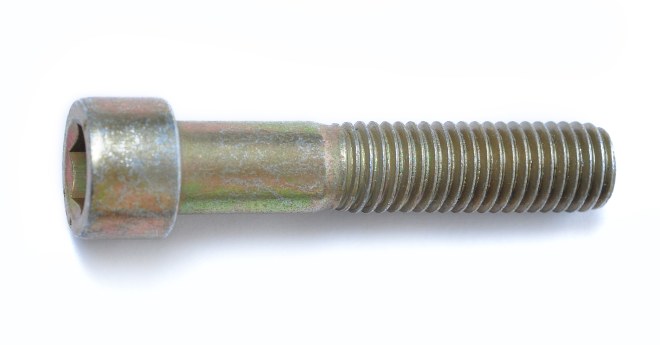

Винтом называется резьбовый стержень, на одном конце которого имеется головка (рисунок 16.6). Головки бывают разных форм: цилиндрические, полукруглые, с потайной головкой и др.

Винты бывают двух видов – крепежные и установочные. Установочные винты применяются для регулировки зазоров и фиксации деталей при сборке.

Условное обозначение винта : Винт А М 8 - 6 g × 50. 48 ГОСТ Р 50404-92 –

А – класс точности, М8 – диаметр резьбы, 6 g – поле допуска, 50 – длина, 48 – класс прочности.

Рисунок 16.6

16. 4 Шпильки

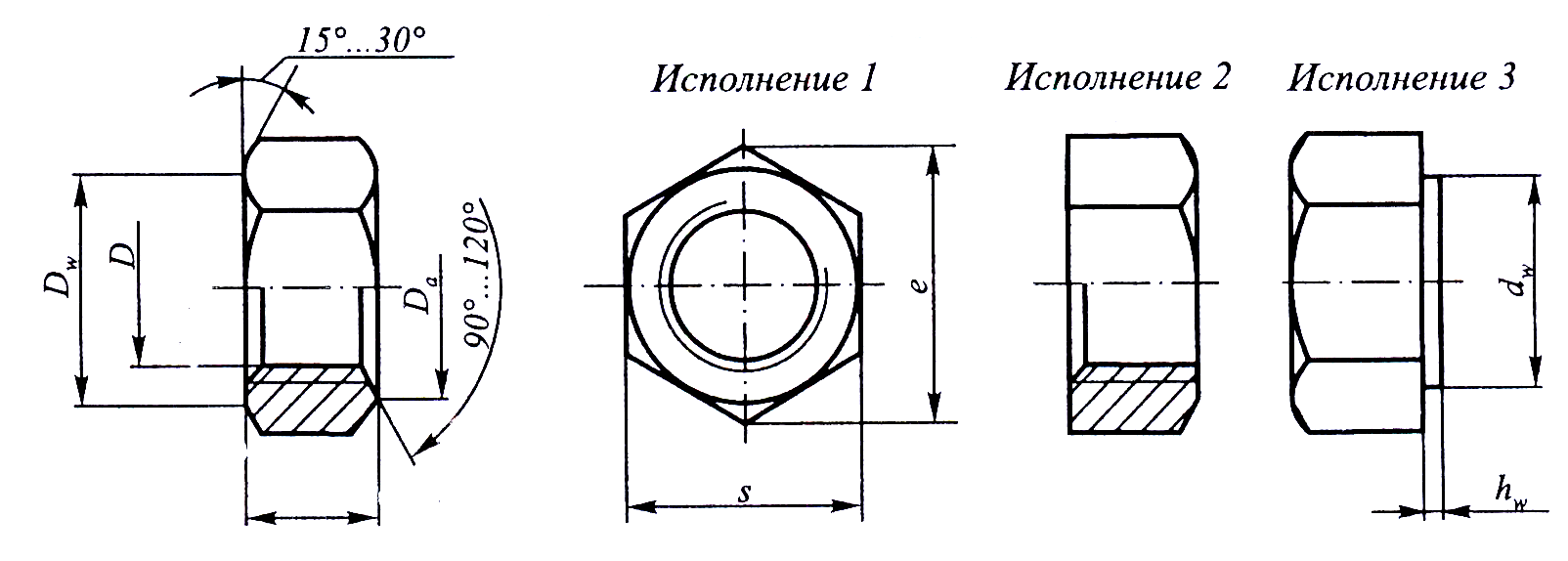

Шпилька применяется в тех случаях, когда у деталей нет места для размещения головки болта, или если одна из деталей имеет значительно большую толщину, тогда применять слишком длинный болт неэкономично (рисунок 16.7).

Шпилька представляет собой цилиндрический стержень, имеющий с обоих концов резьбу. Одним нарезанным концом шпилька ввинчивается в резьбовое отверстие, выполненное в одной из деталей. На второй конец с резьбой навинчивается гайка, соединяя детали.

Условное обозначение шпильки исполнения 1 : М 24-6g×80.36 ГОСТ 22032-76 – М 24 - номинальный диаметр метрической резьбы с крупным шагом; 6g – поле допуска; 80 – длина шпильки l; 36 – класс прочности.

Рисунок 16.7

ℓ-длина шпильки, ℓ 0 -длина гаечного конца, ℓ 1 -длина завинчиваемого (посадочного) конца, с учетом сбега резьбы. Глубина завинчивания выбирается: ℓ 1 =d – в деталях из стали, бронзы, латуни, титана; ℓ 1 =1,25 и 1,6 – в деталях из ковкого и серого чугуна; ℓ 1 =2d и 2,5d – в деталях из легких сплавов.

Размеры крепежа

По многим причинам изготовители автомобилей все шире и шире применяют метрический крепеж. Однако, важно знать разницу между используемым иногда стандартным (называемым также американским, или стандарта SAE) и более универсальным в системе мер метрическим крепежом, так как, несмотря на внешнюю схожесть, они не являются взаимозаменяемыми.

Все болты, как стандартные, так и метрические, классифицируются по диаметру, шагу резьбы и длине. Например, стандартный болт 1/2 - 13 х 1 имеет пол дюйма в диаметре, 13 витков резьбы на один дюйм и длину 1 дюйм. Метрический болт М12 - 1.75 х 25 имеет диаметр 12 мм, шаг резьбы 1.75 мм (расстояние между соседними витками) и длину 25 мм. Оба болта внешне практически идентичны, однако не являются взаимозаменяемыми.

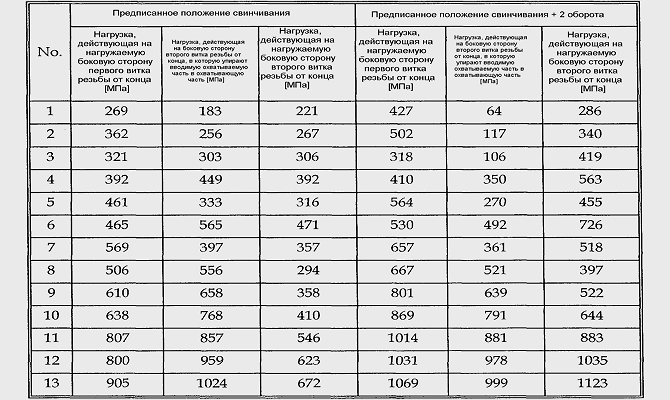

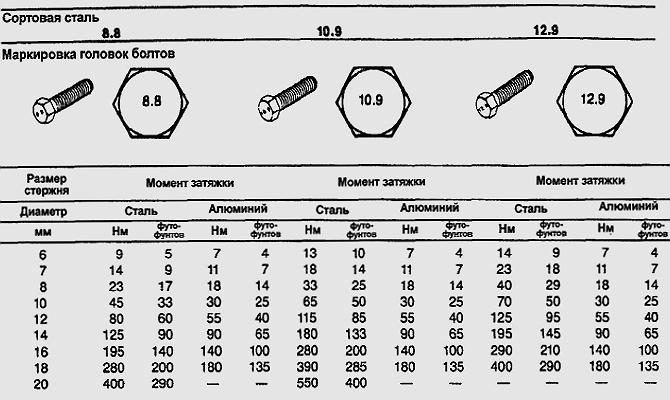

В дополнение к перечисленным признакам как метрические, так и стандартные болты могут быть идентифицированы путем осмотра головки. Для начала, расстояние между лысками головки метрического болта измеряется в мм, тогда как у стандартного - в дюймах (то же справедливо и для гаек). Как следствие, стандартный гаечный ключ не годится для использования с метрическим крепежом, и наоборот. Кроме того, на головках большей части стандартных болтов обычно имеются радиальные зарубки, определяющие максимальное допустимое усилие затягивания болта (степень прочности). Чем больше количество зарубок, тем выше допустимое усилие (на автомобилях обычно применяются болты со степенью прочности от 0 до 5). Класс прочности метрических болтов определяется цифровым кодом. Цифры кода обычно отливаются, как и для стандартных, на головке болта (на автомобилях обычно применяются болты классов прочности 8.8, 9.8, и 10.9).

Маркировка класса прочности болтов (вверху - стандартные /SAE/USS, внизу - метрические)

1 – Класс прочности 1 или 2

2 – Класс прочности 5

3 – Класс прочности 8

4 – Маркировка класса прочности метрических болтов

Размеры/маркировка класса прочности стандартных (SAE и USS) болтов

G - маркировка класса прочности

L - длина (в дюймах)

T - шаг резьбы (количество витков

на дюйм)

D - номинальный диаметр (в дюймах)

Размеры/маркировка класса прочности метрических болтов

P - класс прочности

L - длина (в мм)

T - шаг резьбы (расстояние между соседними витками в мм)

D - номинальный диаметр (в мм)

Также по меткам класса прочности стандартные гайки могут быть отличены от метрических. Для идентификации прочности стандартных гаек применяются точечные метки, проштамповываемые на одной из торцевых поверхностей гайки, в то время как маркировка метрических гаек производится с помощью опять-таки цифр. Чем больше количество точек, или чем выше значение цифрового кода, тем выше допустимое усилие затягивания гайки.

Маркировка класса прочности стандартных шестигранных гаек

Шестигранная гайка.

Класс прочности 5

Идентификация класса: Три точки

Шестигранная гайка.

Класс прочности 8

Идентификация класса: Шесть точек

Маркировка класса прочности метрических шестигранных гаек

Шестигранная гайка.

Класс прочности 9

Идентификация класса: Арабская 9

Шестигранная гайка.

Класс прочности 10

Идентификация класса: Арабская 10

Торцы метрических шпилек также маркируются в соответствии с классом их прочности. Крупные шпильки маркируются цифровым кодом, тогда как на более мелкие наносится маркировка в виде геометрической фигуры.

Маркировка класса прочности метрических шпилек

1 ЗНАК - Класс прочности 10.9

2 ЗНАК - Класс прочности 9.8

3 ЗНАК - Класс прочности 8.8

Следует заметить, что значительная часть крепежа, в особенности класса прочности от 0 до 2, вообще не маркируется. В этом случае единственным способом отличия стандартного крепежа от метрического является измерение шага резьбы, или сравнивание резьбы с однозначно идентифицированной.

Стандартный крепеж часто называют также, в противоположность метрическому, крепежом стандарта SAE, однако, следует помнить, что под классификацию SAE попадает лишь мелкий крепеж. Крупный крепеж с неметрической резьбой является крепежом американского стандарта (USS).

Так как крепеж одного и того же геометрического размера (как стандартный, так и метрический) может иметь различные классы прочности, при замене на автомобиле болтов, гаек и шпилек следует уделять внимание соответствию класса прочности устанавливаемого нового крепежа классу прочности старого.

Для соединения деталей применяются стандартные крепежные резьбовые детали: болты, винты, шпильки, гайки. Все крепежные резьбовые изделия выполняются с метрической резьбой (как правило, с крупным шагом, реже с мелким) и изготовляются по соответствующим стандартам, устанавливающим требования к материалу, покрытию и прочим условиям изготовления этих деталей. Каждая крепежная деталь имеет условное обозначение, в котором отражаются: форма, основные размеры, материал и покрытие.

В зависимости от необходимых механических свойств материала, из которого изготовлена крепежная деталь, она характеризуется определенным классом прочности или относится к определенной группе, которые устанавливает ГОСТ 1759-70. Каждый класс прочности и каждая группа определяют требования к механической прочности резьбовой детали и предусматривают марки материалов , из которых могут изготавливаться эти детали. Класс прочности болтов, винтов и шпилек обозначается двумя числами, каждое из которых отражает различные параметры, характеризующие прочность материала детали. Класс прочности гаек обозначается одним числом, которое отражает состояние материала детали при воздействии на нее испытательной нагрузки.

Для предохранения крепежных деталей от коррозии применяются соответствующие защитные покрытия . ГОСТ 1759-70 устанавливает следующие условные обозначения покрытий: цинковое с хроматированием - 01; кадмиевое с хроматированием - 02; многослойное (медь - никель) - 03; многослойное (медь - никель - хром) - 04; окисное - 05; фосфатное с промасливанием - 06; оловянное - 07; медное - 08; цинковое - 09; окисное анодизационное с хромированием - 10; пассивное - 11; серебряное - 12.

Детали, выполняемые без покрытия, характеризуются индексом 00.

Условное обозначение любой стандартной крепежной детали должно отражать:

·форму и основные размеры детали и ее элементов, определяемые соответствующим размерным стандартом;

·класс прочности или группу детали, характеризующие механические свойства материала детали;

·условное обозначение покрытия, предохраняющего деталь от коррозии.

Болт - крепежное резьбовое изделие, состоящее из двух частей: головки и стержня с резьбой. В большинстве конструкций болтов на его головке имеется фаска, сглаживающая острые края головки и облегчающая наложение гаечного ключа при свинчивании. Болты с шестигранной головкой выпускаются в трех исполнениях:

исполнение 1 - без отверстий в головке и стержне;

исполнение 2 - с отверстием для шплинта на нарезанной части стержня болта;

исполнение 3 - с двумя отверстиями в головке болта (в них заводится проволока для соединения группы нескольких однородных болтов).

Болты исполнения 2 и 3 употребляются для соединения деталей машин, испытывающих вибрации, толчки и удары, ведущие к самоотвинчиванию гаек и болтов. Шплинт или проволока будут этому препятствовать.

Каждому диаметру резьбы болта d соответствуют определенные размеры его головки. При одном и том же диаметре резьбы d болт может изготавливаться различной длины l, которая стандартизована. Длина резьбы болта l0, которая также стандартизована и устанавливается в зависимости от его диаметра d и длины l (ГОСТ 7798-70).

Условное обозначение болта:

Болт 2 М16 х 1.5.2а х 75.68.09 ГОСТ 7798-70.

Расшифровывается: Болт - название детали; 2 - исполнение 2; М16 - тип и размер резьбы; 1,5 - величина мелкого шага резьбы; 2а - класс (степень) точности резьбы; 75 - длина болта; 68 - условная запись класса прочности 68, указывающего, что болт выполнен из стали с определенными механическими свойствами; 09 - цинковое покрытие; ГОСТ 7798-70 - размерный стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью. На учебных чертежах обозначение болта упрощают: Болт 2 М16 х 1.5 х 75 ГОСТ 7798-70.

Гайки - изделие с резьбовым отверстием для навинчивания на резьбовой конец болта, при этом соединяемые детали зажимаются между гайкой и головкой болта.

По форме гайки могут быть шестигранными, шестигранными прорезными, корончатыми, круглыми, барашковыми и др. Шестигранные гайки подразделяются по высоте: нормальной высоты, низкие, высокие, особо высокие. По виду резьбы различают гайки с метрической резьбой с крупным или мелким шагом. Гайки изготавливают нормальной точности, повышенной и грубой.

Условное обозначение гаек на учебных чертежах:

Гайка М24 ГОСТ 5915-70 - шестигранная гайка, нормальной точности, первого исполнения, с диаметром метрической резьбы 24 мм шаг крупный.

Шпилька применяется в тех случаях, когда у деталей нет места для размещения головки болта, или если одна из деталей имеет значительно большую толщину, тогда применять слишком длинный болт неэкономично.

Шпилька представляет собой цилиндрический стержень, имеющий с обоих концов резьбу.

Одним нарезанным концом шпилька ввинчивается в резьбовое отверстие, выполненное в одной из деталей. На второй конец с резьбой навинчивается гайка, соединяя детали. Размеры шпильки стандартизованы. Длина l1 ввинчиваемого резьбового конца определяется материалом детали, в которую он должен ввинчиваться, и может выполняться разной величины. В таблице 9 приведены данные о длине ввинчиваемого конца шпильки в зависимости от области ее применения.

Длина ввинчиваемого резьбового конца ГОСТ Область примененияl1=d22032-76*для стальных, бронзовых и латунных деталейl1=1,25d22034-76*для деталей из ковкого и серого чугуна l1= 1,6d22036-76*l1=2d22038-76*для деталей из легких сплавовl1=2,5d22040-76*

(d - наружный диаметр резьбы). Резьбовой конец шпильки l0 предназначен для навинчивания на него гайки при соединении скрепляемых деталей. Под длиной шпильки l понимается длина стержня без ввинчиваемого резьбового конца. Длина резьбового (гаечного) конца l0 может иметь различные значения, определяемые диаметром резьбы d и длиной шпильки l. Шпильки изготавливаются на концах с одинаковыми диаметрами резьбы и гладкой части стержня посередине нормальной и повышенной точности.

Длина шпилек общего применения (выдержка из ГОСТ 22032-76) мм.

Номинальная длина шпильки l (без резьбового ввинчиваемого конца l1) Длина резьбового конца l0 (без сбега резьбы) при d. 162024305038хх-603846хх70384654х8038465466903846546610038465466

Условное обозначение шпильки на учебных чертежах:

Шпилька M24х80 ГОСТ 22032-76 означает: М24 - номинальный диаметр метрической резьбы с крупным шагом; 80 - длина шпильки.

Шайба - деталь, которую устанавливают под гайку, головку болта или винта. Шайба предохраняет опорную поверхность детали от задиров при затяжке гайки ключом; позволяет распределить усилия на соединяемые детали (когда мала опорная поверхность гаек); предотвращает возможность самоотвинчивания. Шайбы разделяют на круглые, пружинные, стопорные и др. Шайбы круглые делят на: шайбы обычные нормального ряда, шайбы увеличенные, шайбы уменьшенные.

Наиболее часто применяются шайбы нормального ряда по ГОСТ 11371-78, имеющие два исполнения: исполнение 1 - без фаски; исполнение 2 - с фасками. Условное обозначение шайбы: Шайба 12 ГОСТ 11371-78.

Шайбы нормальные (выдержка из ГОСТ 11371-78) мм.

Номинальный диаметр резьбы крепежной детали d1 d2 s eX, не менее16173030,75-1,501,5020213730,75-1,501,5024254441,00-2,001,5030315641,00-2,001,50

В целях предупреждения самоотвинчивания болтов, винтов и гаек от вибрации и толчков применяют пружинные шайбы, которые представляют собой как бы виток пружины квадратного профиля с левым направлением навивки. Пружинная шайба разрезана поперек, под углом 70-85° к плоскости опоры. Острые края ее при сжатии гайкой стремятся внедриться в торец гайки и опорную поверхность детали, тем самым задерживая обратное вращение гайки или болта. Кроме того, пружинная шайба обеспечивает постоянное натяжение между витками резьбы болта и гайки и этим самым способствует задержке обратного поворота гайки.

Шайба пружинная, выполненная по ГОСТ 6402-70 диаметром 12 мм обозначается: Шайба 12 ГОСТ 6402-70

Механическое соединение при помощи болта и гайки считается одним из старейших. В настоящее время оно нашло широкое применение.

1 Что представляют собой болты и гайки, когда они были созданы?

Под болтом понимают стержень цилиндрической формы, который располагает наружной резьбой и головкой. Последняя бывает овальной, конической, шестигранной, эллиптической, цилиндрической, квадратной. Самые первые болты, на которые не нарезалась резьба, появились, по мнению специалистов, еще в эпоху Древнего Рима. Такие изделия выполнялись в виде стержня со специальной прорезью, куда монтировали клин, который не позволял болту смещаться. В 15-м столетии были придуманы болты с резьбой.

Гайки представляют собой шестигранные либо квадратные детали из металла. Они обязательно имеют отверстия в центральной части, внутри которых выполняется резьба. Видов гаек в наши дни немало. Они бывают:

- крыльчатыми;

- с продольными шлицами;

- стопорными;

- корончатыми.

В гайках корончатого вида и гайках со шлицами предусмотрено отверстие, предназначенное для контровочной проволоки либо шплинта. Изделия стопорного типа всегда снабжаются нейлоновыми вкладышами для повышения сопротивляемости при кручении силам трения.

Первые соединения гаек с болтами стали применяться в 17-м столетии.

Видимо, с этого времени болты с резьбой начали называть винтами. Активное использование гаек и винтов пришлось на 1760-е. Тогда была изобретена паровая машина и резьбовые соединения давали возможность увеличивать надежность собираемых паровых механизмов. Такие соединения начали применять и при производстве других промышленных установок – хлопкоочистительных агрегатов и прядильных машин.

2 Коротко о стандартах гаек и болтов

На данный момент все резьбовые соединения унифицированы по международным и государственным стандартам (ISO, ГОСТ, DIN). Необходимость в такой унификации была очевидной изначально, но далеко не все производители гаек и болтов стремились к ней. Им было выгоднее иметь свои производственные стандарты.

Первая система унификации была придумана Витворотом в 1841 году в Британии. Она используется англичанами и до сих пор. Также действуют следующие стандарты резьбы на болтах:

- американская система резьб, созданная Селлерсом в 1864 году;

- унифицированная система (применяется в англоязычных странах), составленная на базе систем Селлерса и Витворта;

- DIN – немецкая система (имеются стандарты DIN EN, DIN ISO и другие);

- ISO – метрическая стандартная система, используемая с 1964 года во многих государствах.

В 1970-х годах ISO была улучшена Национальным институтом США до ANSI/ISO. Сейчас именно она считается наиболее распространенным стандартом для резьбовых соединений.

В Советском Союзе, а сейчас в России и СНГ чаще используются ГОСТы – обязательные для исполнения Государственные (межгосударственные) стандарты.

3 Как производится маркировка резьбовых соединений?

Маркировка болтов осуществляется с учетом требований DIN, ANSI/ISO и других стандартов, о которых мы говорили выше. На головку изделия наносят:

- класс прочности материала, из которого изготавливается болт;

- клеймо производителя;

- стрелку левой резьбы (правая резьба никак не маркируется).

Указанные знаки могут быть выпуклыми либо углубленными. А их величина определяется на заводе, который выпускает болты.

Класс прочности изделий из углеродистых сталей указывается в виде двух цифр, разделенных точкой – 3.6, 10.9, 8.8 и так далее. Первая цифра показывает, какую нагрузку может выдержать соединение. Вторая является отношением, умноженным на 10, двух пределов – текучести и прочности. Так, если вы видите маркировку на болтах – "8.8", это означает, что при нагрузке более 8 тонн на квадратный сантиметр они порвутся.

Метизы из маркируются следующим образом: А2 (А4) – 50 (80, 60). А2 либо А4 – это марка стали (А4 устойчива против щелочей, солей и воздействия кислот, А2 – водоустойчивая), а число – показатель предела прочности болта.

Крепеж, изготавливаемый из с малым содержанием углерода, маркируется аналогично изделиям из углеродистой стали. Но в данном случае цифры подчеркиваются – 10.9 (допускается не ставить точку между цифрами – 109 ).

Как видим, расшифровка маркировки резьбовых соединений не может вызвать у специалиста каких-либо затруднений.

Крепежные элементы, представленные на современном рынке в большом разнообразии, используются как для простого соединения элементов различных конструкций, так и для увеличения их надежности и способности переносить значительные нагрузки. От того, для каких целей планируется использовать эти элементы, зависит класс прочности болтов, которые необходимо выбрать.

Важность правильного выбора крепежа

Болты, выпускаемые современной промышленностью, могут значительно отличаться по классам своей прочности, что зависит преимущественно от , которая была использована для их изготовления. Именно поэтому выбирать болты, соответствующие тому или иному классу, следует исходя из того, для решения каких задач их планируется использовать.

К примеру, для соединения элементов легкой ненагруженной конструкции подойдут болты более низкого класса прочности, а для крепления ответственных конструкций, эксплуатирующихся под значительными нагрузками, необходимы высокопрочные изделия. Наиболее примечательными из таких конструкций являются башенные и козловые краны, соответственно, болты, отличающиеся самой высокой прочностью, стали называть «крановыми». Характеристики таких крепежных элементов, используемых для соединения элементов самых ответственных конструкций, регламентируются требованиями ГОСТ 7817-70. Такие болты делают из высокопрочных сортов стали, что также оговаривается в нормативном документе.

Крепежные элементы, как известно, бывают нескольких видов: болты, гайки, винты, шпильки. Каждое из таких изделий имеет свое назначение. Для их изготовления используются стали разных классов прочности. Соответственно, будет различаться и маркировка болтов, а также крепежных элементов других типов.

Классы прочности резьбовых крепежных изделий

Класс прочности гаек, винтов, болтов и шпилек определен их механическими свойствами. По ГОСТ 1759.4-87 (ISO 898.1-78) предусмотрено разделение крепежных элементов по классам их прочности на 11 категорий: 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Правила расшифровки класса прочности болтов достаточно просты. Если первую цифру обозначения умножить на 100, то можно узнать номинальное временное сопротивление или предел прочности материала на растяжение (Н/мм 2), которому соответствует изделие. К примеру, болт класса прочности 10.9 будет иметь прочность на растяжение 10/0,01 = 1000 Н/мм 2 .

Умножив второе число, стоящее после точки, на 10, можно определить, как соотносится предел текучести (такое напряжение, при котором у материала начинается пластическая деформация) к временному сопротивлению или к пределу прочности на растяжение (выражается в процентах). Например, у болта класса 9.8 минимальный предел текучести составляет 8 × 10 = 80%.

Предел текучести – это такое значение нагрузки, при превышении которой в материале начинаются не подлежащие восстановлению деформации. При расчете нагрузок, которые будут воздействовать на резьбовой крепеж, закладывается двух- или даже трехкратный запас от предела текучести.

Высокопрочные болты, временное сопротивление у которых равно или больше 800 МПа, используются не только для крепления элементов крановых конструкций, но и при строительстве мостов, при производстве сельскохозяйственной техники, в железнодорожных соединениях и для решения ряда других задач. Высокопрочные болты соответствуют классу 8.8 и выше, а гайки - 8.0 и выше.

Параметром, который определяет, какой класс прочности будет у болтов, является не только марка стали, но и технология, по которой они изготовлены. Болты, относящиеся к категории высокопрочных, преимущественно изготавливаются по технологии высадки (холодной и горячей), резьбу на них формируют накаткой на специальном автомате. После изготовления они подвергаются термообработке, затем на них наносится специальное покрытие.

Автоматы по холодной и горячей высадке, на которых изготавливаются болты высоких классов прочности, могут быть различных марок, некоторые модели позволяют производить от 100 до 200 изделий в минуту. Сырьем для производства является проволока из , содержание углерода в которой не превышает 0,4%.

Основными марками стали, используемыми для производства таких крепежных элементов, являются 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. Требуемые механические свойства этим высокопрочным болтам придаются и при помощи термической обработки, проводимой в электропечах, в которых создается специальная защитная среда (с ее помощью удается избежать обезуглероживания стали).

Разные типы болтов изготавливаются и из углеродистой стали, при этом получаются изделия, относящиеся к разным классам прочности. Применяя различные технологии изготовления и термическую обработку (закалку), из одной марки стали можно получать болты, относящиеся к разным классам прочности.

Рассмотрим, к примеру, сталь 35, из которой можно изготовить болты следующих классов прочности:

- 5.6 - болты изготавливают на токарных или фрезерных станках методом точения;

- 6.6 и 6.8 - такие крепежные элементы изготавливают по технологии , для чего используют высадочные прессы;

- 8.8 - такой класс прочности можно получить, если подвергнуть болты закалке.

Приведенная таблица позволяет ознакомиться с наиболее популярными марками сталей, используемыми для производства крепежных изделий. Если к характеристикам последних предъявляются особые требования, то в качестве материала изготовления выступают и другие марки сталей.

Классификация болтов, относящихся к категории высокопрочных, включает в себя узкоспециализированные изделия, используемые в отдельных отраслях промышленности. Характеристики таких узкоотраслевых крепежных элементов оговариваются отдельными нормативными документами.

Так, требования к высокопрочным болтам, головка «под ключ» у которых имеет увеличенные размеры, используемым при возведении мостов, оговариваются советским ГОСТ 22353-77 (ГОСТ Р 52644-2006 - российский стандарт). Прочность, указанная в этих нормативных документах, соответствует временному сопротивлению на разрыв (кгс/см 2). Фактически этот показатель соответствует границам прочности.

Классификация болтов узкоспециализированного назначения также подразумевает их разделение по вариантам исполнения. Так, различают следующие категории болтов.

- Виды болтов с исполнением «У», которые могут эксплуатироваться при температурах, доходящих до –40 градусов Цельсия. Что важно, буква «У» не указывается в обозначении таких изделий.

- Изделия с исполнением «ХЛ», которые могут использоваться в еще более жестких температурных условиях: от –40 до –65 градусов Цельсия. В обозначении таких изделий указывается класс их прочности, после которого следуют буквы «ХЛ».

В таблице указаны параметры, которым соответствуют высокопрочные болты. Для того чтобы изготовить крепежные элементы с еще более высокими прочностными характеристиками, используются следующие сорта сталей: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Маркировка болтов по классу их прочности

Система маркировки болтов, значение которой можно посмотреть в специальных таблицах, чтобы определить, какой именно тип крепежа вам подойдет, разработана Международной организацией по стандартизации (ISO). Все стандарты, разработанные в советское время, а также современные российские нормативные документы, основываются на принципах данной системы.

Обязательной маркировке подлежат болты и винты, диаметр которых составляет более 6 мм. На крепежные изделия меньшего диаметра маркировка наносится по желанию производителя.

Маркировка не наносится на винты, имеющие крестообразный или прямой шлиц, а изделия, имеющие шестигранный шлиц и любую форму головки, маркируются обязательно.

Не подлежат обязательной маркировке также нештампованные болты и винты, которые изготовлены точением или резанием. Маркировка на такие изделия наносится только в том случае, когда этого требует заказчик подобной продукции.

Местом, на которое наносится маркировка болта или винта, является торцевая или боковая часть их головки. В том случае, если для этой цели выбрана боковая часть крепежного изделия, маркировка должна наноситься углубленными знаками. Выпуклая маркировка по высоте не должна превышать:

- 0,1 мм – для болтов и винтов, диаметр резьбы которых не превышает 8 мм;

- 0,2 мм – для крепежных изделий, диаметр резьбы которых находится в интервале 8–12 мм;

- 0,3 мм – для болтов и винтов с диаметром резьбы больше 12 мм.

Геометрию различных видов резьбового крепежа регламентируют отдельные ГОСТы. В качестве примера можно рассмотреть изделия, выпускаемые по ГОСТ 7798-70. Такие болты с головкой шестигранного типа, относящиеся к категории изделий нормальной точности, активно используются в различных сферах деятельности.

ГОСТ 7798-70 оговаривает как технические характеристики таких болтов, так и их геометрические параметры. С материалами ГОСТ 7798-70 можно ознакомиться ниже.

Особенности соединения с помощью резьбы

- Надежность за счет использования специальной метрической резьбы и универсальности профиля. Многочисленные исследования подтверждают, что при правильно выбранном классе прочности болта, а также моменте затяжки такое соединение выдерживает большие нагрузки, а также надежно защищено от самооткручивания.

- Выдерживание поперечных и осевых нагрузок. Изготовленные из специальных марок стали, болты хорошо противодействуют нагрузкам в любом направлении.

- Несложный монтаж и демонтаж конструкций. Несмотря на то, что спустя некоторое время открутить резьбовое соединение бывает непросто (из-за коррозии металла), с помощью специальных растворителей это сделать вполне реально.

- Небольшая стоимость работ, которая значительно ниже затрат на сварку. Многие конструкции возводятся сегодня с использованием болтов, поскольку это требует меньше времени и сил.

Нужно отметить, что небольшим недостатком резьбового соединения можно считать сильную концентрацию напряжения в месте впадины профиля самой резьбы. По этой причине маркировка болта должна быть подобрана правильно, в точном соответствии с нагрузкой, которую испытывает деталь. Это позволит уменьшить риск как самооткручивания при слабой затяжке, так и разрыва гайки / срезания резьбы вследствие экстремального напряжения.

Не нужно забывать, что сегодня также активно применяются всевозможные средства стопорения, включая контргайки и пружинные шайбы.

Виды резьбового крепления

Для выполнения резьбового соединения нужны как минимум две детали, одна из которых имеет наружную, а другая – внутреннюю резьбу. Существует несколько конструкционных разновидностей резьбы.

Болтовое

В соединяемых деталях сверлятся сквозные отверстия, после чего вовнутрь вставляется болт, который затягивается с другой стороны гайкой.

Винтовое

В таком типе соединения роль гайки выполняет сама деталь, в которой предварительно высверливается отверстие, затем наносится резьба, после чего с помощью болта или винта крепится другая деталь. Если применять саморезы, то сверлить предварительное отверстие не обязательно, поскольку деталь при закручивании сама автоматически делает резьбу.

С помощью шпилек

Один конец такой шпильки вворачивается в узловую деталь, а на второй специальным образом накручивается подходящая гайка.

Как правильно затягивать и откручивать болт

Чаще всего при затяжке болтовых соединений на различных конструкциях в домашнем хозяйстве используются обычные гаечные ключи – торцевые, рожковые и накидные. Однако в таком случае точно определить момент затяжки тяжело, поэтому в промышленном производстве и ремонтных мастерских опытные слесари применяют специальные динамометрические ключи или пневматические гайковерты, главное достоинство которых – возможность выставлять требуемый уровень затяжки, зависящий от типа механизма.

Чтобы открутить болт, используют те же самые ключи, однако в старых конструкциях чаще всего болты сильно «прикипают» к гайке из-за коррозии. Для безопасного откручивания применяют несколько простых способов:

- использование проникающей смазки WD-40 аэрозольного типа;

- небольшое постукивание по ржавому болту молотком для разрушения ржавчины в профиле резьбового соединения;