по надзору и технической эксплуатации монтажных соединений на высокопрочных болтах стальных строительных конструкций зданий и сооружений Министерства металлургии СССР

В последние годы в проектировании и монтаже металлоконструкций произошли значительные изменения. Помимо применения новых профилей проката, сталей повышенной прочности и совершенствования расчета наметилась тенденция на увеличение объёма металлоконструкций с монтажными соединениями на болтах различных классов прочности, в том числе и высокопрочных.

Напряжение на резьбовых соединениях в продольном направлении

Вес полки дополнительно составляет 50 кг. Сила, с которой связано соединение, приведена в Ньютоне. Нагрузка, которая должна удерживаться винтовым соединением, определяется ускорением силы тяжести. умноженный. Все винтовые соединения должны безопасно впитывать эту силу. Если соединение состоит из более чем одного винта, только сила должна быть разделена на количество винтов. В приведенном выше примере следует использовать 4 винта.

Каждый материал, а тем самым и винты, может выдерживать только определенное усилие на поверхность в качестве требования. Это называется допустимым натяжением. Из этого можно вычислить наименьшую несущую поверхность винта. Теперь опорную поверхность винта следует сравнить с минимальными значениями, вычисленными выше. Эта область обозначается как поперечное сечение напряжения Как и в мм².

Большое количество сварных швов малой длины стало серьёзным препятствием на пути механизации и автоматизации, сварочных процессов на монтаже. Монтажные соединения на болтах позволяют, в условиях монтажной площадки, применять в конструкциях трудносвариваемые стали высокой прочности. Соединения на болтах позволяют вести работы одновременно на большом количестве узлов силами рабочих невысокой квалификации. Эффективность применения болтовых соединений формируется на стадии проектирования и изготовления монтажных узлов. По оценке Госстроя СССР ориентировочный объем возможного применения металлоконструкций на болтах составляет 60-65 % от общего объёма выпускаемых промышленностью стальных строительных конструкций. Однако из-за низкой технической оснащенности ряда заводов металлоконструкций, низкого качества проектирования, и ряда других причин в Советском Союзе лишь 15-20 % конструкций выпускается с болтовыми монтажными соединениями.

Конструкции объектов черной металлургии последних лет (кроме листовых), в основном, запроектированы с соединениями на высокопрочных болтах.

При надзоре за монтажными соединениями на высокопрочных болтах следует особое внимание обратить на сверхвысокопрочные болты, поставленные промышленностью в 1970-80 гг. с временным сопротивлением 120, 135 и 155 кг/мм2. Такие болты установлены в ряде конструкций Череповецкого, Липецкого металлургических комбинатов, Магнитки и других. Эти болты из-за отсутствия ограничений по верхнему пределу твердости имеют повышенную способность к ЗХР (замедленному хрупкому разрушению).

Наиболее опасный период - первые 1-3 года после начала эксплуатации. Болты "стреляют" без видимого приложения внешней нагрузки. Во всех конструкциях последних лет обращено внимание на ЗХР.

Исследования, проведенные на ряде объектов после многолетней их эксплуатации, показали, что падение натяжения болтов незначительно. Но так как в процессе выполнения монтажных работ возможна недотяжка болтов, то в процессе эксплуатации конструкций требуется выборочная проверка натяжения установленных болтов. Контроль монтажных соединений на болтах значительно проще, чем сварных соединений, так как в сварных соединениях большая вероятность скрытых дефектов шва, чем в болтовых соединениях. Основным способом контроля соединений на болтах принимается визуальный.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации разработаны в соответствии с приказом III 759 от 9.ХII.1988 г, по Минчермету СССР и договором № П47-6882, заключенным между ЦНИИпроектстальконструкцией им. Мельникова Госстроя СССР и Череповецким меткомбинатом Минчермета СССР 19 апреля 1989 г. и являются развитием раздела 7 отраслевого руководящего документа ОРД 00 00089 "Техническая эксплуатация стальных конструкций производственных зданий".

1.2. Рекомендации распространяются на выполнение надзора и технической эксплуатации металлоконструкций зданий и сооружений предприятий чёрной металлургии с соединениями на высокопрочных болтах, запроектированных по нормам СССР, эксплуатируемых в районах с расчётной температурой до -65°С.

1.3. При приёмке конструкций с соединениями на высокопрочных болтах в приёмочной комиссии обязательно участие представителя службы технического надзора по эксплуатации зданий и сооружений предприятия.

1.4. Ответственность за техническое состояние монтажных соединений на высокопрочных болтах приказом по цеху возлагается на инженерно-технических работников цеха, которые должны пройти соответствующее теоретическое и практическое обучение, ознакомлены с правилами выполнения соединений на высокопрочных болтах и иметь удостоверение ( ; ).

1.5. Непосредственный осмотр монтажных соединений и восстановление (ремонт) должны производиться специально подготовленными специалистами, имеющими соответствующие навыки и удостоверение. В труднодоступных местах на высоте осмотры производятся с участием специалистов-верхолазов.

1.6. Специалисты по эксплуатации зданий и сооружений, участвующие непосредственно в освидетельствовании, должны пройти соответствующее обучение, иметь удостоверение и допуск для пребывания на высоте.

Количество специалистов определяется из расчёта 1 ИТР на 100 тыс. высокопрочных болтов.

1.7. Особенностью фрикционных соединений на высокопрочных болтах является то, что усилия воспринимаются не срезом болтов и смятием стенки, а силами трения, возникающими между соприкасающимися поверхностями, стянутыми высокопрочным болтом. В связи с этим величина натяжения высокопрочных болтов и качество подготовки фрикционных поверхностей соединяемых элементов является решающим и контролируется во время проверки. Недостаточное натяжение высокопрочных болтов во фрикционных соединениях может привести к "проскальзыванию" элементов, при этом болты будут работать на срез, элементы - на смятие. Кроме того, возможно нарушение геометрической формы за счет взаимного смещения элементов - болты будут вступать в работу неравномерно, так как разница диаметров отверстий и болтов может достигать 6 мм в соответствии со СНиП III-18-75 табл. 4 и возможны случаи поочередного разрушения болтов.

1.8. Проведенными исследованиями установлено, что определяющее влияние на надежность болтов оказывают уровни их механических характеристик (временное сопротивление разрыву, относительное удлинение и сужение, ударная вязкость), определяемые режимами термической обработки.

Основной из указанных характеристик является временное сопротивление разрыву, контролируемое по его верхнему пределу. Чрезмерно прочные болты (с маркировкой 135 и 155), обладающие повышенной твердостью, склонны к замедленному хрупкому разрушению и требуют более тщательного контроля и более частого обследования соединения.

2. МАТЕРИАЛЫ, ИЗДЕЛИЯ И УСЛОВИЯ ИХ ПРИМЕНЕНИЯ

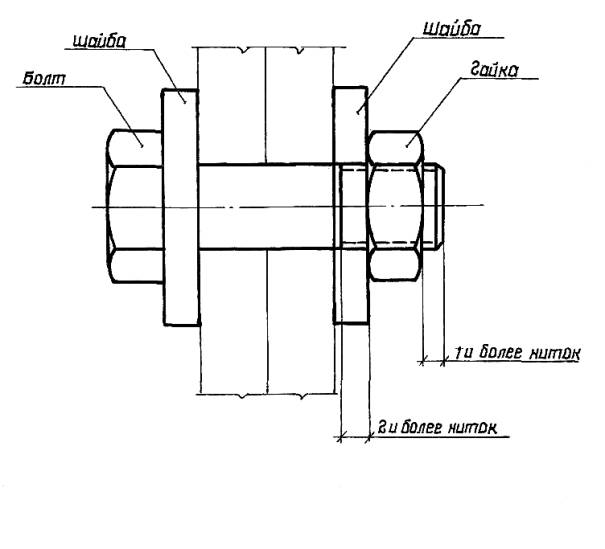

2.1. Для соединений элементов стальных строительных конструкций применяют высокопрочные болты, гайки и шайбы, изготовленные в соответствии с требованиями ГОСТ 22353-77 ÷ 22356-77 или ТУ 14-4-1345-85 и болты нормальной прочности по ГОСТ 1759-70 (рис. 1).

3.10. При необходимости проверки качества подготовки поверхностей либо для определения класса прочности болтов и изучения рабочих чертежей следует руководствоваться документами (), хранящимися на заводе с актом сдачи конструкций.

3.11. При проверке монтажных соединений на болтах следует обращать особое внимание на следующие узлы:

Узлы крепления связей по колоннам (на наличие болтов); , (узлы 1, 2, 3,5);

Узлы крепления подкрановых балок (на наличие болтов и возможное ослабление их натяжения) , (узел 6);

Узлы ППФ (подкраново-подстропильных ферм), стропильных и подстропильных ферм больших пролетов (наличие болтов и выборочный контроль их натяжения) , ;

Узлы балочных клеток (наличие болтов и выборочный контроль их натяжения), ;

Стык колонн (наличие болтов и выборочный контроль их натяжения), .

3.12. При необходимости установления причин появления дефектов и разработки мероприятий по их устранению, а также для обследования соединений могут привлекаться на договорных началах специалисты научно-исследовательских и проектных организаций.

4. ТЕХНОЛОГИЯ восстановления СОеДинеНИЙ

Восстановление соединений на высокопрочных болтах и их приёмку следует производить под руководством лица, назначенного ответственным за выполнение этого вида соединений приказом по организации, производящей эти работы.

К выполнению соединений на высокопрочных болтах допускается персонал, прошедший соответствующую подготовку и имевший удостоверение о допуске к указанным работам.

Технологический процесс выполнения соединений на высокопрочных болтах при восстановлении узлов без их полной разборки включает следующие операции:

Подготовку высокопрочных болтов, гаек и шайб;

Сборку соединений;

Натяжение;

Приемку и герметизацию соединений.

Полученные болты должны иметь маркировку, показывающую временное сопротивление в кгс/мм2 и клеймо предприятия-изготовителя.

Каждая партия болтов должна быть снабжена сертификатом, в котором должно быть указано:

Номер сертификата;

Наименование предприятия-изготовителя;

Условное обозначение изделия с условным обозначением" номера плавки и номера партии;

Результаты проведенных испытаний;

Коэффициенты закручивания;

Масса нетто.

4.1. Подготовка высокопрочных болтов, гаек и шайб

4.1.1. Технологический процесс подготовки метизов включает расконсервацию, очистку от грязи и ржавчины, прогонку резьбы отбракованных болтов и гаек, нанесение смазки.

4.1.2. Существуют два способа обработки метизов. В решетчатой таре (при малых объёмах - в ведре с пробитыми дырками) укладываются метизы; в чистой бочке кипятится вода, по возможности, с моющим раствором либо бытовым стиральным порошком. Ведро окунается в воду и кипятится 10-15 минут. После этого, когда, вода сольется, метизы опускается на 1-2 минуты в ёмкость со смесью бензина (85 %) и минерального масла типа "автол" (15 %), затем вынимают. С нагретых метизов бензин быстро испаряется, а масло в виде тонкой пленки остается на поверхности. Такой способ обеспечивает выравнивание коэффициента закручивания до 0,18.

4.1.3. Снижение коэффициента закручивания до 0,12 и его стабилизация производится путем парафинирования гаек. После очистки метизов по вышеуказанной технологии в ванну с расплавленным парафином опускаются только гайки (выдерживаются 10-15 минут), вынуть гайки и дать возможность стечь излишкам парафина и охладить до температуры окружающей среды.

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

Осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

Совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

Установку в свободные от пробок отверстия высокопрочных болтов;

Проверку геометрических размеров собранных конструкций;

Плотную стяжку пакета;

Натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

Извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть - согласовано с проектной организацией.

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины - пакета ().

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая - под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

4.3. Натяжение высокопрочных болтов, с регулированием усилий по моменту закручивания

4.3.1. Указанный способ основан на измерении момента закручивания, прикладываемого к гайке или головке болта при достижении в стержне болта проектного осевого усилия. Требуемую величину момента закручивания определяют по формуле:

где Р - заданное усилие натяжения болта, кгс;

d - номинальный диаметр болта, м;

К - коэффициент закручивания, принимаемый равным 0,18 для всех типов болтов, поставляемых по ГОСТ 22353-77 - ГОСТ 22356-77 и обработанных до предлагаемой технологии п. 3.1.2 и равен 0,12 при обработке по п. 3.1.3. Коэффициент закручивания по сертификату в расчетах не учитывается.

4.3.2. При количестве болтов в узле до 10-15 шт. и в труднодоступных местах натяжение болтов допускается выполнять динамометрическими ключами за один прием (черт ключа ).

4.3.3. Передаваемый ключом момент закручивания следует регистрировать во время движения ключа в направлении, увеличивающем натяжение. 3атяжку производить плавно, без рывков.

4.3.4. Динамометрические ключи должны быть пронумерованы и протарированы.

Ключи могут быть изготовлены как на специализированном заводе, так и собственными силами. Тарировку следует проводить в начале смены.

4.3.5. Отклонение фактического момента закручивания от расчетного не должно превышать 20 %.

4.3.6. Недотяжка болтов запрещена.

Таблица 2

|

Временное сопротивление МПа (кгс/см²) |

Диаметр болтов, мм |

Усиление натяжения болтов, кН (тс) |

Момент закручивания, Нм (кгс. м) |

|

4.4. Тарировка динамометрических ключей

4.4.1. Динамометрические ключи тарируют путем подвешивания к рукоятке ключа груза заданной величины или с помощью специальных тарировочных стендов.

4.4.2. По первой способу тарировку следует производить в следующем порядке:

На шестигранную оправку или на затянутый высокопрочный болт навесить динамометрический ключ так, чтобы его рукоятка занимала горизонтальное положение (). В фиксированной точке на конце ключа подвесить груз массой Р (кг)

![]()

где l - расстояние от центра тяжести груза до оси оправки или болта;

М3 - расчётный момент закручивания;

ΔМ3 - момент закручивания массы ключа, равный произведению массы ключа на расстояние от центра его тяжести до оси оправки или болта.

Рис. 2 Тарировка динамометрических ключей

При подвешенном грузе отсчёт берется по регистрирующему прибору ключа. Измерение повторить 2-3 раза до получения стабильного результата. Результаты тарировки занести в журнал.

4.5. Приемка и герметизация соединений при условии их полной разборки

4.5.1. Независимо от способа натяжения, контролер должен, прежде всего, произвести наружный осмотр всех поставленных высокопрочных болтов и убедиться, что все болты имеют установленную маркировку, под все головки и гайки поставлены шайбы; выступающие за пределы гайки части болтов имеют не менее одного витка резьбы над гайкой и двух под гайкой; на собранном узле имеется клеймо бригады, выполнявшей эти работы ().

4.5.2. Количество болтов в узле, подлежащих контролю, указано в табл. 3.

Таблица 3

4.5.3. При несоответствии результатов контроля требованиям п. 3.5.1. хотя бы для одного болта, контролируется двойное количество болтов. Если и в этом случае будет выявлен дефектный болт, контролируются все болты данного соединения.

4.5.4. Результаты контроля независимо от способа натяжения должны быть занесены в специальный журнал ().

4.5.5. Ответственность за качество постановки болтов несёт производитель работ.

4.5.6 Плотность стяжки пакета проверяется щупом толщиной. 0,3 мм против затянутого болта на участке, ограниченном шайбой. Щуп не должен проходить между собранными деталями в зону, ограниченную шайбой (далее образующейся шайбой).

4.5.7. На каждом соединении, как правило, керном наносится клеймо бригады, выполнявшей соединение, и лица, производившего контроль. Номер клейма присваивается приказом по подразделению, выполняющему соединения. Если болты подготовлены методом парафинирования, рядом с клеймом ставится буква "П".

4.5.8. После приёмки соединения контролером, все стыки по контуру должны быть огрунтованы. Если в проекте объекта отсутствует марка грунтовки, допускается использование грунтовок ФЛ-03К, ГФ-021 с добавлением сухого пигмента до консистенции, исключающей затекание грунтовки внутрь пакета.

4.5.9. Инструмент для натяжения болтов и подготовки поверхностей принимается в соответствии с "Руководством по применению комплекта инструмента для постановки высокопрочных болтов". ММСС СССР Москва 1985 г. ().

4.6. Натяжение болтов по углу поворота гайки

4.6.1. При малых объемах работ регулирование усилия натяжения болтов по углу поворота гайки допускается выполнять ручным инструментом для болтов диаметром 20, 22 и 24 мм, при толщине пакета до 140 мм и числе тел в пакете до 7.

4.6.2. Натяжение болтов производят в следующем порядке:

Затягивают все установленные болты до отказа монтажным ключом с длиной рукоятки 300 мм; (Исходное положение);

На гайки и выступающие части болтов краской или мелом наносят риски;

Гайки, затянутых до исходного положения болтов, поворачивают на угол 180° ± 30°;

Натяжение может производиться любым имеющимся ключом.

4.6.3. Контроль натяжения производится только по моменту закручивания.

Рис. 4 Натяжение болтов по углу поворота гайки

5. технология ВОССТАНОВЛЕНИЯ МОНтажныХ СОеДиНЕнИЙ металлоконструкций, ВыполнеНныХ НА ЗАклепкАХ. ОСОБЕННОСТИ выполнЕНИЯ БОлТОЗаклепочныХ СОединЕНИЙ

5.1. Болтозаклёпочные соединения не являются самостоятельным видом монтажных соединений, а вводятся в процессе замены дефектных заклёпок высокопрочными болтами при ремонте или с целью повышения выносливости соединений клёпаных стальных строительных конструкций.

5.2. Диаметры высокопрочных болтов следует принимать согласно табл. 4

Таблица 4

5.3. При замене дефектных заклёпок недопустимо создавать такие смешанные болтовые соединения, в которых болты расположены только по одну сторону от продольной оси симметрии элемента конструкции. Поэтому одновременно с дефектным необходимо заменять и симметрично расположенные недефектные заклепки.

5.4. Удаление головок заклёпок и выбивание стержня выполняют в следующей последовательности (рис. 5);

На удаляемой головке заклепки выполняют взаимно перпендикулярные прорези с образованием в центре головки четырехугольника, с размером диагонали меньше диаметра стержня. Глубина прорези меньше высоты головки на 1-2 мм;

После образования прорезей на головке заклепки стержень вместе с частью головки в виде четырехугольника выбивают из отверстия пакета.

Рис. 5 Способ удаления заклёпок

5.5. Выбивают стержни заклепок термообработанными (40-45 ед.) коническими оправками диаметром на 0,5 мм меньше диаметра отверстий.

5.6. Удаляемые заклёпки должны быть рассредоточены по полю соединения. Одновременное удаление двух и более соседних заклёпок запрещается. Между отверстиями должно оставаться не менее двух заклепок (в их число входят и высокопрочные болты, затянутые на проектное усилие).

5.7. При наличии заусенцев отверстия прочищают сверлом диаметром, равным диаметру заклёпок. При рассверловке отверстий запрещается применять охлаждающие жидкости.

5.8. Заусенцы вокруг отверстий удаляют наждачным камнем, прикреплённым к валу пневматической или электрической машинки.

5.9. Подготовку высокопрочных болтов, установку их в конструкцию и натяжение следует выполнять, как и при устройстве фрикционных соединении.

5.10. Допускаются другие методы удаления заклепок, обеспечивающие целостность конструкции и их фиксацию в период замены заклепок на болты.

Приложение 1

Журнал осмотров соединений металлоконструкций на высокопрочных болтах

|

Схема узла с расположением высокопрочных болтов (номер чертежа КВД и наименование (марка) узла) |

Кол-во проверенных болтов, шт. |

Показание крутящего момента, кг. м |

Дефекты высокопрочных болтов |

Метод устранения дефектов |

Примечание, Ф.И.О., подпись проверяющего |

Отметка об устранении дефекта |

||

Приложение 2

Длины болтов в зависимости от толщины стягиваемого пакета

|

Длина болта, мм |

Толщина пакета в соединении на высокопрочных болтах диаметром, мм |

||||||||

Приложение

3

ПЕРЕЧЕНЬ ДОКУМЕНТОВ, Предъявляемых ПРИ СДАЧЕ СМОнтиРОВАНыХ МЕТАллОконсТРУКЦИЙ С

СОединенияМИ НА выСОКоПРоЧныХ БОлТАХ (ПРОмЕжУТОЧНАЯ ПРИЕМКА)

1. Акт приёмки металлоконструкций.

2. Журнал монтажных работ.

3. Журнал постановки высокопрочных болтов.

4. Журнал тарировки гайковертов и динамометрических ключей.

5. Журнал подготовки высокопрочных болтов (или запись в журнале постановки высокопрочных болтов) о способах подготовки метизов с указанием принятого коэффициента закручивания.

6. Копия приказа монтажной организации о назначении ответственных исполнителей по выполнению соединений на высокопрочных болтах и контролеров с указанием номеров - клейм, присвоенных исполнителям и контролерам.

7. Комплект чертежей КМ со всеми исправлениями и изменениями, внесенными проектной организацией.

8. Комплект чертежей КВД со штампом "Исполнительный чертеж" и подписью главного инженера монтирующей организации.

9. Сертификат на сданные металлоконструкции.

10. Копия сертификата на высокопрочные болты, гайки и шайбы.

Приложение

4

пРЕЧЕНЬ техническоЙ ДОКУМЕНТАЦИИ ЭКСПлУАТАЦИОнНОГО ПЕРИОДА.

1. Акт технической сдачи.

2. Сертификаты на конструкции, болты, сварочные материалы и др.

3. Исполнительные чертежи КМ и КВД.

5. Журнал осмотров соединений металлоконструкций на высокопрочных болтах ().

Приложение 5

ПЕРЕЧЕНЬ материалов, ИНСТРУМЕНТОВ И ПРИСПОСОБЛЕНИЙ, НЕОБХОДИМЫХ ПРИ ПРОВЕРКЕ

СОСТОЯНИЙ МОНТАЖНЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

1. Динамометрический ключ КТР-3 с набором контрольных грузов весом 10-20 кг в количестве 3-6 штук.

2. Набор щупов (0,1 мм; 0,3 мм; 1 мм).

3. Зубило, кувалда.

4. Ножовка по металлу с полотнами (для замены дефектных заклепок) или шлифмашинка.

5. Сборочные оправки.

6. Контрольный молоток 0,3-0,4 кг с ручкой 600 мм.

7. Набор монтажных ключей.

8. Комплект болтов с гайками и шайбами.

9. Решётчатая тара и емкость для подготовки метизов.

10. Кисть, краска.

11. Бинокль.

12. Увеличительное стекло.

13. Предохранительный ремень.

14. Каска защитная.

15. Спецодежда.Сварочно-сборочный

Рычаг ключа

Бобышка 40*20*20

Болт М6*14 с шайбой

ГОСТ 7758-82

Индикатор 0-10 мм

Кронштейн

Болт М6*25 с гайкой и шайбой

ГОСТ 7798-82

Ф12*6 Втулка под винт М6

Винт М6*12

ГОСТ 1490-62

Насадка торцевая

Примечания:

Длина насадки, в зависимости от высоты выступающих частей соединяемых элементов, допускается в пределах l =100÷250 мм

2. Термообработка: закалка, отпуск до 30÷40 ед. HRC.

Насадка торцевая поз. 11

Приложение 7

ОБРАЗЕЦ УДОСТОВЕРЕНИЯ

Министерство

металлургии СССР

Череповецкий Цех: Кислородно-конверторный № I

металлургический

комбинат

Удостоверение № 336

Выдано КИСЕЛЕВУ Ивану Петровичу

Профессия: инженер-смотритель

Прошел ОБУЧЕНИЕ по подготовке поверхностей, контролю и установке высокопрочных болтов по 40-часовой программе.

М.П. Зам. главного инженера

Комбината /Петров/

Приложение № 8

ПРИМЕРНАЯ 40-часовая ПРОГРАММА ОБУЧЕНИЯ

1. Виды соединений стальных конструкций, особенности работы сдвигоустойчивых соединений на высокопрочных болтах - 3 часа.

2. Материалы, изделия, условия их применения - 3 часа.

3. Технология выполнения соединения на высокопрочных болтах

теоретические занятия – 10 час.

практические занятия - 12 час.

4. Инструменты и приспособления - 3 час.

Приложения

10

Инструмент для очистки поверхностей фрикционных соединений. Инструмент для натяжения

высокопрочных болтов. Контрольный инструмент для тарировки гайковертов и

определения коэффициента закручивания высокопрочных болтов.

I. ИНСТРУМЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ ФРИКЦИОННЫХ СОЕДИНЕНИЙ НА ВЫСОКОПРОЧНЫХ БОЛТАХ

|

Наименование |

Изготовитель |

||

|

Щетки металлические радиальные |

Кропоткинский завод монтажных и специальных строительных приспособлений ГлавУПП Минмонтажспецстрой СССР |

||

|

Щётки металлические торцовые |

|||

|

Электроприводы металлических щеток |

Выборгский завод "Электроинструмент" |

||

|

Пневмоприводы металлических щёток |

Конаковский завод механизированного инструмента |

||

|

Ногинский опытный завод монтажных приспособлений |

|||

II. ИНСТРУМЕНТ ДЛЯ НАТЯЖЕНИЯ ВЫСОКОПРОЧНЫХ БОЛТОВ

|

Наименование |

Предельный момент кгс. м |

Завод-изготовитель |

||

|

Пневмогайковерты |

Свердловское П/О "Пневмострой машина" Минстройдормаша СССР |

|||

|

Электрогайковерты |

ИЭ-3122А ИЭ-3120А |

Ростовское П/0 |

||

|

"Электроинструмент" Минстройдормаша СССР |

||||

|

Выборгский завод |

||||

|

"Электроинструмент" |

||||

|

Минстройдормаша |

||||

|

Ключ ручной контрольным |

Кропоткинский завод монтажных и специальных строительных приспособлений Глав УПП Минмонтажспецстроя СССР |

III. КОНТРОЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ ТАРИРОВКИ ГАЙКОВЕРТОВ И ОПРЕдеЛЕНИЯ КОЭффициенТА ЗакРУЧИвания выСокоПРОЧНЫХ БОЛТОВ

Приложение 11

ЗАВОды-ИЗГОТОВИТЕЛИ ВЫСОКОПРОЧНЫХ БОЛТОВ

1. Метизно-металлургический завод.

455031, г. Магнитогорск Челябинской обл.

выпускает болты M16 М20 и М24.

2. Дружковский метизный завод

343260, г. Дружковка, Донецкой обл., ул. Ленина, 3

выпускает болты М22, М24, М27

3. Завод мостовых металлоконструкций им. Е.Ш. Кожевникова

670007, г. Улан-Удэ

выпускает болты М22

4. Воронежский мостовой завод

г. Воронеж, 2-е Почтовое отделение

выпускает болты М22 и М24

5. Щелковский завод специальных монтажных изделий

"Спецмонтажиздалие"

141100, г. Щелково-2, Московской обл.

выпускает болты М20, М22 и М24

Болтовые соединения при соответствующей предварительной затяжке болтов способны за счет сил трения, возникающих между плоскостями сдвига, передать определенное усилие, F:

где F - сила трения, кН; f - коэффициент трения; P - усилие затяжки болта, кН; n - число болтов в соединении.

Несущая способность соединения зависит от количества плоскостей сдвига, коэффициента трения, напряжения болтов и их числа. Для того чтобы болты можно было натянуть сильнее, их изготовляют из специальных сталей и подвергают соответствующей термической обработке. Прочность таких болтов при работе на растяжение заметно увеличивается. Эти болты называют высокопрочными.

Марки сталей, идущих на изготовление высокопрочных болтов, гаек к ним и шайб, а также основные характеристик их свойств указаны в табл. 7.6 и 7.7.

Геометрическая форма высокопрочных болтов и гаек соответствует болтам и гайкам нормальной точности с увеличением на одну ступень размера под ключ и высоты гайки и головки болта. Аналогично увеличены размеры шайб.

Для обозначения высокопрочных болтов на их головку наносят выпуклую отличительную маркировку: клеймо предприятия-изготовителя; временное сопротивление болта в МПа, деленное на 10; знак климатического исполнения «ХЛ»; условное обозначение номера плавки.

Существуют два вида соединений на высокопрочных болтах: сдвигоустойчивые и с несущими болтами.

В сдвигоустойчивых соединениях не происходит взаимного смещения соединяемых элементов, сдвигающие усилия воспринимаются только силами трения, а сами сильно натянутые болты непосредственного участия в передаче усилий не принимают. Цилиндрическая поверхность болта даже не касается внутренней поверхности отверстий в элементах узла. В этом главное отличие от соединений с болтами нормальной и повышенной точности.

В соединениях на несущих высокопрочных болтах наряду с силами трения в передаче усилий участвуют и сами болты, которые после некоторой сдвижки элементов узла вступают в работу подобно обычным болтам. Несущая способность в этом случае лимитируется не срезом болта (из-за его высоких механических свойств), а смятием элементов соединения в отверстиях. При большой толщине элементов в пакете несущая способность одного болта в таких соединениях может оказаться в 1,5-2 раза выше по сравнению с болтом сдвигоустойчивого соединения. Расчет таких соединений производится в соответствии со специальной нормативной документацией.

В сдвигоустойчивых соединениях расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом, определяется по формуле

Qbh = Rbh γbAbh(μ/γh).

где Rbh - расчетное сопротивление, МПа; Abh - площадь сечения болта, мм2; μ - коэффициент трения (табл. 7.8); γh - коэффициент надежности (табл. 7.8); γb - коэффициент условий работы соединения, зависящий от числа болтов, необходимых для восприятия расчетного усилия.

Число n высокопрочных болтов в сдвигоустойчивом соединении, необходимых для восприятия действующего продольного усилия N, определяется по формуле

где γc - коэффициент условий работы при расчете на прочность.

Натяжение высокопрочного болта производится на усилие P:

где Rbun - наименьшее временное сопротивление разрыву (см. табл. 7.6).

Способ обработки поверхностей трения в элементах соединений и разность номинальных диаметров отверстий и болтов указываются в рабочих чертежах (КМ и КМД). В монтажных условиях обычно применяют газопламенную очистку поверхностей, обработку стальными щетками или соединения без специальной обработки. Остальные способы (см. табл. 7.8) применяются в заводских и стационарных условиях - в закрытых помещениях с положительной температурой. Наиболее прогрессивна следующая технология изготовления и монтажа.

В процессе изготовления на заводе после окончания сварочных работ конструкции в специальных камерах полностью подвергаются очистке (дробеструйной, дробеметной или пескоструйной). Места стыков и сопряжений на высокопрочных болтах консервируются путем наклейки специальных защитных пленок на поверхности трения. В специальных камерах конструкции качественно прокрашиваются и после этого отправляются на монтаж.

На монтаже при сборке в проектном положении или при укрупнении снимается защитная пленка и без всякой обработки поверхности производится постановка и натяжение высокопрочных болтов.

Количество болтов при этой технологии минимально, так как коэффициент трения после дробеструйной обработки почти в 1,5 раза выше, чем при газопламенной. За рубежом подобная технология хорошо освоена и дает положительные результаты.

Для пескоструйной очистки используют установку, в которой сжатый воздух от компрессора поступает через масловодяной фильтр в эжектор, установленный в нижнем конусе бака с сухим песком определенной фракции. Воздух с частицами песка проходит по рукавам и, вырываясь из керамического наконечника, с большой силой ударяет по обрабатываемой (очищаемой) поверхности, удаляя ржавчину, окалину и грязь. Этот способ используется редко из-за большой запыленности воздуха на месте производства работ, что требует применения специальных защитных средств, включая респираторы.

Огневую очистку производят специальными многопламенными ацетиленовыми горелками. Ацетилен, сгорая в кислородной среде, образует пламя с температурой 1600-1800°С, которое производит быстрый поверхностный нагрев деталей, вызывающий отслоение окалины и ржавчины. Грязь и жирные пятна выжигаются пламенем, что увеличивает коэффициент трения поверхностей. Обычно используют горелки ГАО-60 или ГАО-1-55 с шириной пламени 100-150 мм (рис. 7.5). Обработанные огневым способом поверхности подвергают очистке стальными ручными щетками и чистой ветошью. После этого приступают к сборке соединения.

До сборки обработанные поверхности надо предохранять от попадания грязи, масла, краски и образования льда. Запрещается применять обработанные детали, пролежавшие более 3 сут, без повторной обработки.

Объем необходимого кислорода и ацетилена, поставляемых в стальных баллонах, можно определять из расчета 1 м3 кислорода и 0,6 м3 ацетилена на 1 м2 обрабатываемой поверхности.

Огневой способ довольно широкое применяется на монтаже.

Очистка поверхностей стальными щетками (вручную, а в некоторых случаях с помощью ручных электрических или пневматических машин, но без полировки поверхности) также достаточно распространена. Коэффициент трения при этом достигает лишь 0,35, поэтому число болтов в таких соединениях соответственно возрастает.

В слабонагруженных соединениях, где число болтов принято конструктивно, и в узлах, где запроектировано незначительное число болтов, предусматривают соединения без специальной обработки, но с обязательной очисткой поверхностей от грязи, влаги, жировых и масляных пятен.

Качество обработки контролируют независимо от назначенного способа очистки, а результаты заносят в журнал работ по постановке высокопрочных болтов.

К выполнению соединений с контролируемым натяжением допускаются рабочие, прошедшие специальное обучение, подтвержденное соответствующим удостоверением.

Сборка производится аналогично сборке соединений на болтах без контролируемого натяжения.

Отверстия в сдвигоустойчивых соединениях не требуют рассверливания или прочистки, так как разность диаметров отверстий и болтов обычно 3-6 мм.

В соединениях с несущими высокопрочными болтами при разности диаметров 1-3 мм требуется прочистка отверстий.

Перепад поверхностей (депланация) стыкуемых деталей от 0,5 до 3 мм должен быть ликвидирован механической обработкой путем образования плавного скоса с уклоном не круче 1:10. При перепаде свыше 3 мм необходимо устанавливать (по согласованию с проектной организацией) прокладки нужной толщины, обработанные тем же способом, что и детали соединения.

В собранном пакете, зафиксированном пробками, допускается чернота, не препятствующая свободной постановке болтов без перекосов, Калибр диаметром на 0,5 мм больше номинального диаметра болта должен пройти во все отверстия каждого соединения.

Применение воды, эмульсий и масла при прочистке отверстий запрещается.

Заданное проектом натяжение болта обеспечивается затяжкой гайки или вращением головки болта до расчетного момента закручивания, или поворотом гайки на определенный угол, или другим способом, гарантирующим получение заданного усилия натяжения.

Под головку высокопрочного болта и высокопрочную гайку следует устанавливать по одной шайбе (по ГОСТ 22355-77). При разнице диаметров не более 4 мм допускается установка одной шайбы только под гайку или головку болта (со стороны того элемента, вращением которого обеспечивается натяжение болта).

Большее количество шайб недопустимо во избежание недостаточного обжатия элементов стыка из-за упругого обжатия пакета шайб.

Непосредственно перед использованием производится расконсервация болтов и гаек, Болты и гайки помещают в решетчатую тару и опускают в кипящую воду, а затем в ванну со смесью 15% минерального масла и 85% неэтилированного бензина. При широком освоении выпуска парафинированных гаек процесс расконсервации значительно упрощается.

Надежная работа соединений на высокопрочных болтах обеспечивается только при условии равномерного и стабильного натяжения всех болтов. Непосредственное определение усилия натяжения болта в условиях монтажной площадки невозможно, поэтому принята методика косвенной оценки этого усилия путем гарантированного обеспечения заданной величины крутящего момента Мкр, который прикладывается при затяжке гайки.

Зависимость между крутящим моментом Мкр, Нм, и натяжением болта P определяется эмпирической формулой

где k - коэффициент закручивания болта; d - номинальный диаметр болта, м; P - усилие натяжения болта, Н.

Коэффициент закручивания зависит от качества болтов, гаек и шайб и учитывает часть крутящего момента, которая затрачивается на преодоление силы трения между гайкой и болтом (в резьбе), шайбой и гайкой и на упругое закручивание стержня болта.

Значение коэффициента закручивания устанавливается экспериментально как средняя величина, полученная по результатам испытания не менее 5 болтов, взятых от каждой партии. Значение коэффициента закручивания обычно колеблется в пределах от 0,12 до 0,18. Его величина и стабильность являются косвенным показателем уровня развития машиностроительной техники в стране.

Усилие натяжения болтов в зависимости от уровня прочности болтов дано в табл. 7.9.

Применяются два способа натяжения болтов: по крутящему моменту и по углу поворота гайки.

При натяжении болтов, по крутящему моменту после предварительного натяжения гайковертами болтов на меньшее усилие их дотягивают динамометрическими ключами или ключами предельного момента на заданное усилие. Считается, что это усилие в болте достигнуто, когда стрелка индикатора дает показание нужного крутящего момента или когда происходит щелчок в ключе предельного момента (настроенного на заданный крутящий момент).

Натяжение болтов по углу поворота гайки выполняют в два этапа.

Сначала гайки всех болтов заворачивают гайковертом с крутящим моментом 800 Н м. При этом происходит ликвидация неплотностей между элементами соединения и все болты получают единое первоначальное натяжение. Очередность закручивания болтов на этом этапе должна быть такой же, как и при установке всех болтов, т.е. обеспечивать последовательную ликвидацию неплотностей в собираемом стыке или узле. Затем краской или специальным совмещенным кернером на гайки и выступающие концы болтов наносят метки, фиксирующие исходное положение гайки перед вторым этапом. Окончательное проектное натяжение болта осуществляют поворотом гайки на заранее заданный угол, зависящий от толщины и количества деталей в пакете, применяя для этого гайковерт, отрегулированный для болтов М24 на крутящий момент 1600 Нм. Поворот гайки на постоянный для всех болтов соединения угол гарантирует стабильное их натяжение только при условии, если и на первом этапе будет обеспечена единая величина начального натяжения (стяжка пакета),

Оба способа натяжения болтов применяются в практике производства монтажных работ. При наличии хорошего гайковерта с устойчивой тарировкой и постоянного давления сжатого воздуха в сети, обеспечивающих стабильную величину крутящего момента, предпочтение следует отдать способу натяжения по углу поворота гайки, как менее трудоемкому и обеспечивающему большую несущую способность болта.

При монтаже конструкций при меняют динамометрические ключи двух видов: индикаторные и предельного момента. Индикаторные ключи дают возможность определять с помощью индикатора величину прикладываемого крутящего момента. Ключи предельного момента срабатывают (раздается щелчок) при достижении момента заданной величины.

Примером ключа первого типа является ключ КТР-3 (рис. 7.6). На конце рукоятки ключа имеется головка с закрытым зевом. К головке приварена планка с консольным элементом («язык нулевого монтажа»), проходящим вдоль рукоятки ключа с зазором 2-3 мм. При закручивании происходит изгиб ключа, а язык остается неподвижным. На рукоятке ключа на кронштейне жестко установлен индикатор часового типа, защищенный кожухом, измерительный стержень индикатора упирается в неподвижный «язык». Зависимость между крутящим моментом и показаниями индикатора определяется по тарировочному устройству или тарировочному графику.

Для построения такого графика достаточно одеть горизонтально расположенный ключ на шестигранник, имеющий размер гайки, и последовательно навесить к концу рукоятки определенные грузы. Обычно для этого приваривают укороченный болт к одной из смонтированных стоек здания (рис. 7.7,а).

Для большей точности необходимо сделать поправку на момент от собственной массы ключа. Зная плечо а и имея грузы P, записывают показания индикатора, соответствующие замеренным значениям Pa = Мкр, и строят график (рис. 7.7,б).

Удобно иметь ключ (плечо) длиной 1660 мм, а грузы массой 6 кг каждый (первый груз несколько меньше - поправка на момент от собственной массы ключа). Тогда интервал тарирования составит 100 Нм.

Ключ марки KTP-3 массой 12 кг обеспечивает контроль натяжения болтов с крутящим моментом до 950 Нм.

Ключи предельного момента в работе более удобны, так как не требуют постоянного наблюдения за показаниями индикатора.

В комплект ключей входят короткие и удлиненные торцевые головки на разные диаметры гаек, применение которых облегчает работу в труднодоступных местах.

Длинные рукоятки ключей, необходимые для достижения больших крутящих моментов, утяжеляют ключи и создают определенные неудобства при работе. Для устранения этих неудобств при закручивании гаек высокопрочных болтов иногда пользуются ключами-мультипликаторами (рис. 7.8), имеющими механизм редуцирования крутящего момента. В ключах-мультипликаторах длина рукоятки составляет всего 400-500 мм, так как механизм редуцирования уменьшает крутящий момент в 10-20 раз на выходном валу, что позволяет производить его вращение приложением небольшого усилия к рукоятке. При этом, естественно, происходит проигрыш в расстояниях, т.е. рукоятку с трещеточным приспособлением приходится перемещать возвратно-поступательным движением значительно чаще.

Для восприятия реактивного момента ключ-мультипликатор упирается имеющимся в нем упором в элементы соединения или в соседние гайки узла. Технические характеристики ключей-мультипликаторов повышенной точности с регулируемым моментом закручивания приведены в табл. 7.5.

Значения коэффициента закручивания колеблются в довольно широких пределах (k = 0,1,..0,2) и зависят от точности изготовления болтов, гаек, шайб и состояния их поверхности. Значение коэффициента закручивания указывается в сертификате каждой партии болтов.

Масса одной партии болтов (изготовленных из стали одной плавки и термически обработанных по одному режиму) не должна превышать 1000 кг, а гаек и шайб - 500 кг.

Коэффициент закручивания можно определить или проверить в условиях монтажной площадки с помощью специального устройства для тарировки болтов - УТБ-40 (рис. 7.9). УТБ-40 показывает на своем индикаторе усилие растяжения в испытуемом болте (до 40 т). Гайки при этом затягивают оттарированным динамометрическим ключем.

Определив, какой крутящий момент (показания индикатора на ключе) необходим для натяжения болта на заданное усилие (показание индикатора УТБ-40), легко можно вычислить коэффициент закручивания испытуемого болта по формуле: k = Mrh/Pd, где d - номинальный диаметр болта в соответствующих единицах.

Среднее (по результатам испытания не менее 5 болтов из партии) значение вычисленного таким образом коэффициента закручивания к принимается для болтов всей партии.

Если площадка оборудована УТБ-40, можно для каждой партии болтов непосредственно определять необходимый крутящий момент путем фиксации на динамометрическом ключе показания индикатора при достижении в испытуемом болте заданного усилия, величина которого показывается на шкале устройства тарировки болтов (УТБ-40).

Ключи предельного момента настраиваются по УТБ-40 на срабатывание (щелчок) при достижении в болте заданного усилия.

Для ускорения установки и затяжки высокопрочных болтов применяют пневматические или электрические гайковерты (табл. 7. 10 и 7.4).

С массовым выпуском электрических гайковертов со счетчиками ударов или с регулируемым и фиксируемым предельным моментом процесс натяжения болтов значительно упростится. Если эти гайковерты будут работать с гарантированной точностью и пройдут аттестацию и регистрацию, как средства измерения, отпадет необходимость последующего контроля крутящего момента. Надо будет следить только за правильной установкой предельного момента и за соответствием его моменту закручивания болтов данной партии болтов.

Работа соединений на высокопрочных болтах требует гарантированного усилия натяжения болтов, поэтому необходим тщательный контроль, который осуществляют тарированным динамометрическим ключем с фиксацией показания индикатора ключа в момент начала поворота гайки.

Выборочной проверке подлежат 25% болтов в соединении. Если болтов в соединении не более 5 - контролируются все болты. Отклонения фактического крутящего момента от расчетного не должны превышать 20%.

При использовании высокопрочных болтов во фланцевых соединениях точность их натяжения должна быть в пределах +10%, поэтому такие болты преднапрягают только способом по крутящему моменту. Отклонение фактического крутящего момента в таких болтах не должно превышать -20; +20%.

При обнаружении во время контроля хотя бы одного болта, натяжение которого не отвечает указанным требованиям, контролю подвергаются все 100% болтов в данном соединении. Натяжение каждого недотянутого или перетянутого болта доводится до требуемой величины. Результаты проверки регистрируют в журнале по постановке высокопрочных болтов.

Гайки затянутых высокопрочных болтов сами не раскручиваются, поэтому никак не предохраняются от самоотвинчивания.

После проведения контроля производится шпаклевка по контуру всех соединений и покраска головок болтов, а при необходимости прокрашиваются и другие элементы соединения.

При работе с динамометрическими ключами установку болтов обычно производит звено из 3 человек - двое закручивают гайки и работают ключем, третий вставляет болты в отверстия и удерживает обычным ключем (нужного размера) головку болта от его проворачивания в первоначальный момент.

При производстве работ по установке и натяжению высокопрочных болтов на земле сменная выработка на 1 монтажника доходит до 100 болтов, при установке и натяжении болтов в проектном положении с подмостей - до 50 болтов.