На головке болта должна быть нанесена следующая маркировка:

- клеймо завода изготовителя (JX, THE, L, WT, и др.);

- класс прочности;

- правая резьба не маркируется, если резьба левая - маркируется стрелкой против часовой стрелки.

Винты отличаются от болтов отсутствием маркировки.

Для изделий из углеродистой стали, класс прочности обозначают двумя цифрами через точку.

Пример: 4.6, 8.8, 10.9, 12.9.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. В случае 8.8 первая 8 обозначает 8 х 100 = 800 МПа = 800 Н/мм2 = 80 кгс/мм2

Вторая цифра - это отношение предела текучести к пределу прочности, умноженному на 10. Из пары цифр можно узнать предел текучести материала 8 х 8 х 10 = 640 Н/мм2.

Значение предела текучести имеет важное практическое значение, поскольку это и есть максимальная рабочая нагрузка болта.

Поясним значения некоторых терминов:

Предел прочности

на разрыв - величина нагрузки, при превышении которой происходит разрушение

- "наибольшее разрушающее напряжение".

Предел текучести - величина нагрузки, при превышении которой наступает невосстанавливаемаядеформация или изгиб . Например, попробуйте согнуть "от руки" обычную стальную вилку или кусок металлической проволоки. Как только она начнет деформироваться, это будет означать, что вы превысили предел текучести ee материала или предел упругости при изгибе. Поскольку вилка не сломалась, а только погнулась, то предел ее прочности больше предела текучести. Напротив, нож скорей всего сломается при определенном усилии. Его предел прочности равен пределу текучести. В этом случае говорят, что ножи "хрупкие".

Японские самурайские мечи - пример классического сочетания материалов с различными характеристиками прочности. Некоторые их виды снаружи сделаны из твердой закаленной стали, а внутри выполнены из упругой, позволяющей мечу не ломаться при боковых изгибающих нагрузках. Такое строение называется "кобу-си" или, иначе, "пол-кулака", то есть "горсть" и при соответствующей длине катаны является очень эффективным решением для боевого клинка .

Другой практический пример: закручиваем гайку, болт удлиняется и после некоторого усилия начинает "течь" - мы превысили предел текучести. В худшем случае может произойти срыв резьбы на болте или гайке. Тогда говорят - резьба "срезалась".

Вот есть небольшой ролик с испытанием болтов на разрыв, наглядно демонстрирующий протекающие процессы.

Процент удлинения - это средняя величина удлинения деформируемой детали до её поломки или разрыва. В бытовом плане некоторые виды некачественных болтов называют "пластилиновыми" подразумевая именно термин процент удлинения. Технический термин - "относительное удлинение " показывает относительное (в процентах) приращение длины образца после разрыва к его первоначальной длине.

Твёрдость по Бринеллю

- величина, характеризующая твeрдость материала .

Твердость - способность металла противостоять проникновению в него другого, более твердого тела. Метод Бpиннеля применяется для измерения твердости сырых или слабо закалённых металлов.

Для крепежа из нержавеющей стали также наносится маркировка на головке болта. Класс стали - А2 или А4 и предел прочности - 50, 70, 80, например: А2-70, А4-80.

На шпильки с резьбой наносится цветовая маркировка с торца: для A2 – зеленым

цветом, для A4 – красным

.Значение для предела текучести не указывается.

Пример: Для A4-80 Предел прочности = 80 х 10 = 800 Н/мм2.

Значение 70 – является стандартным пределом прочности нержавеющего крепежа и принимается в расчет пока явно не указано 50 или 80.

Предел текучести для нержавеющих болтов и гаек является справочным значением и составляет около 250 Н/мм2 для A2-70 и около 300 Н/мм2 для A4-80. Относительное удлинение при этом составляет около 40%, т.е. нержавейка хорошо “тянется” после превышения предела текучести, прежде чем наступит необратимая деформация. В сравнении с углеродистыми сталями относительное удлинение для ST-8.8 составляет 12%, а для ST-4.6 соответственно 25%

Отечественный не уделяет внимания вообще расчету нагрузок для нержавеющего крепежа, а также не указывает явно, какой размер резьбы d, d2 или d3 принимается в расчет. В результате сравнения значений из ГОСТа и, становится ясно, что это d2 – pitch diameter

.

При расчетах болтового соединения для заданной нагрузки используют коэффициент 1/2

, а лучше 1/3

от предела текучести. Иногда его называют Коэффициентом запаса, соответственно два или три.

Примеры расчета нагрузки по классу прочности материала и резьбе:

Болт М12 с классом прочности 8.8 имеет размер d2 = 10,7мм и расчетную площадь сечения 89,87мм2.

Тогда максимальная нагрузка составит: ОКРУГЛ((8*8*10)*89,87 ;0) = 57520 Ньютон, а расчетная рабочая нагрузка - 57520 х 0,5 / 10 = приблизительно 2,87 тонны.

Для болта M12 из нержавеющей стали A2-70 та же расчетная рабочая нагрузка не должна превышать половину значения предела текучести и составит 250 x 89,87 / 20 = приблизительно 1,12 тонны, а для M12 A4-80 – 1,34 тонны.

Сравнительная таблица расчетных

*

данных нагрузок

**

для болтов из углеродистой и из нержавеющей стали.

*

Указаны приблизительные значения рабочей нагрузки, как 1/20 от максимальной в Ньютонах

с округлением до 10 в меньшую сторону.

**

Расчетные данные рабочих нагрузок приведены в ознакомительных целях и не являются официальными данными.

В сокращенном виде этот материал изложен на последней странице

Прочность является основным критерием работоспособности резьбовых соединений. Под действием осевой силы (силы затяжки) в стержне пинта возникают напряжения растяжения, в теле гайки - сжатия, в нитках резьбы - смятия, среза.

Чаще всего происходит разрушение винта по первому или второму нитку, считая от опорного торца гайки; реже - в области сбега резьбы и в подголовочном сечении; для мелких резьб возможен срез витков.

Все стандартные болты, винты и шпильки с крупным шагом резьбы являются равнопрочными на разрыв стержня по резьбе, на срез резьбы ч …

отрыв головки.

Поэтому расчет на прочность

резьбового соединения

водят только по одному основному критерию - прочности нарезанной части стержня на растяжение:

σ p = F 0 / А р < [σ] р где F 0 - осевая сила, растягивающая винт;

[σ] р - допускаемое напряжение при растяжении (см. ниже);

А р - расчетная площадь поперечного сечения нарезанной части винта (см. сечение А -А на. рис. 6.29). Это сечение сложное по конфигурации и при расчете трудно вычислить его площадь. Эта площадь на 20…30 % больше площади круга диаметром d 3 Поэтому стандартом принята номинальная расчетная площадь А р поперечного сечения винта с крупным шагом резьбы:

А р = πd 2 p / 4,

Здесь d 2 - средний диаметр резьбы; d 3 - внутренний диаметр резьбы винта по дну впадины (см. табл. 6.1).

Длину болта, винта или шпильки выбирают в зависимости от толщины соединяемых деталей. Остальные размеры деталей резьбового соединения (гайки, шайбы и др.) принимают, исходя из номинального диаметра d резьбы, который определяется расчетом.

Рассмотрим основные случаи расчета резьбовых соединений.

Случай 1. Болт затянут силой Примером являются болты для крепления крышек корпусов механизмов и машин (см. рис. 19.3). В момент затягивания болт испытывает растяжение и скручивание. Напряжение растяжения от силы F 0:

![]()

Напряжение скручивания от момента сопротивления в резьбе:

|

где [σ] р - допускаемое напряжение растяжения:

![]() (6.13)

(6.13)

Здесь а т - предел текучести материала болта; [s] т - коэффициент запаса прочности.

Коэффициент запаса прочности [s] T при расчете болтов с неконтролируемой затяжкой принимают по табл. 6.4 в зависимости от материала и диаметра резьбы d.

Таблица 6.4. Значения коэффициента запаса прочности [х] т при расчете болтов с неконтролируемой затяжкой

В начале проектировочного расчета ориентировочно задаются номинальным диаметром d резьбы и по табл. 6.4 принимают T не зависит от диаметра d резьбы. В этом случае для углеродистых сталей s] T = 1,7…2,2; для легированных - [.s] T = 2…3.

Расчет резьбового соединения ведут в последовательности, изложенной в решении примера 6.2.

Пример 6.2. Винтовая стяжка имеет два резьбовых отверстия с правой и левой метрической резьбой крупного шага (рис. 6.29). Определить номинальный диаметр резьбы винтов, если на соединение действует осевая сила F, = 20 кН. Материал винтов -сталь марки 20, класс прочности 4.6. Затяжка неконтролируемая.

Решение. 1. Для резьбового соединения с неконтролируемой затяжкой по табл. 6.4 принимаем И т = 3 в предположении, что номинальный диаметр d резьбы находится в интервале 16…30 мм. По табл. 6.3 о т = 240 Н/мм 2 .

Допускаемое напряжение [формула (6.13))

2. Расчетная сила [формула (6.11)]

3. Минимально допустимое значение расчетного диаметра резьбы винтов [формула (6.12)]

| |

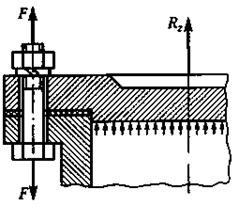

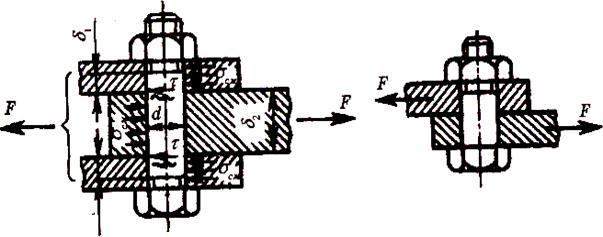

Случай 2. Болтовое соединение нагружено с двигающей силой F. Чаще всего в таком соединении (рис. 6.30) болт ставят с зазором в отверстия деталей. При затяжке болта на стыке деталей возникают силы трения, которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается.

Расчет болта проводят по силе затяжки F 0:

где К= 1,4…2 - коэффициент запаса по сдвигу деталей; f - коэффициент трения; для стальных и чугунных поверхностейf =0,15…0,20; i - число стыков (на рис. 6.30 / = 2); z -число болтов.

При затяжке болт работает на растяжение и скручивание,

следовательно, F pac 4 =1,3F 0

[см. формулу (6.11)].

При затяжке болт работает на растяжение и скручивание,

следовательно, F pac 4 =1,3F 0

[см. формулу (6.11)].

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение [σ] р подсчитывают так же, как в первом случае расчета.

В болтах, поставленных с зазором, сила затяжки F 0 значительно больше сдвигающей силы F, что требует больших диаметров болтов или большого числа их. Так, при К= 1,5, i = 1, f =0,15 и z= 1 по формуле (6.14)

F 0 = 1,5F/(1 * 0,15*1) = 10F.

F 0 = 1,5F/(1 * 0,15*1) = 10F.

Для уменьшения силы затяжки болта при нагружении соединения сдвигающей силой применяют различные замки, втулки, штифты и др. (рис. 6.31). Роль болта в таких случаях сводится к обеспечению плотного соединения деталей.

Для уменьшения диаметров болтов применяют также болты для отверстий из-под развертки. Они могут быть (рис. 6.32) цилиндрическими (а) или конусными (б). Затяжка соединения гайкой предохраняет болт от выпадания, увеличивает несущую способность соединения за счет трения на стыке. Работают такие болты на срез, как штифты. Диаметр стержня болта d 0 определяют из условия прочности на срез:

Рис. 6.32. Схема для расчета болтов, поставленных без зазора в отверстия из-под развертки

Случай 3. Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой. Этот случай соединения часто встречается в машиностроении для крепежных крышек цилиндров (рис. 6.33, а, б), находящихся после сборки под давлением, головок блоков цилиндров ДВС, крышек подшипниковых узлов и т. п.

Обозначим: F n - сила предварительной затяжки болта при сборке; F- внешняя растягивающая сила, приходящаяся на один болт.

Предварительная затяжка болта при сборке должна обеспечить плотность соединения и отсутствие раскрытия стыка после приложения внешней (рабочей) силы F. При действии на затянутое соединение внешней осевой растягивающей силы F детали соединения работают совместно: часть внешней силы %F дополнительно нагружает болт, остальная часть (1 -x)F- разгружает стык. Здесь % - коэффициент основной (внешней) нагрузки.

Рис. 6.33. Схема для расчета болтового соединения:

а -болт затянут, соединение не нагружено; б-болт затянут, соединение нагружено

Задача о распределении нагрузки между болтом и стыком является статически неопределимой и решается из условия совместности перемещений болта и соединяемых деталей до раскрытия стыка. Под действием внешней растягивающей силы болт дополнительно удлиняется на А/ б. На то же значение Д/ л = Д/ б уменьшается сжатие деталей.

По закону Гука упругие удлинения (укорочения) прямо пропорциональны приращениям нагрузок, т. е.

где λ б и λ д - податливости соответственно болта и соединяемых деталей, численно равные изменениям длин под действием сил в 1 Н. Из курса «Сопротивления материалов» известно, что для бруса постоянного сечения λ = l/(ЕА), где l , Е, А - соответственно длина, модуль продольной упругости и площадь поперечного сечения бруса (см. ).

Суммарная сила, действующая на болт,

Для снижения дополнительной нагрузки χF на болт желательны малые значения χ для чего болт должен быть податливым (длинным и малого диаметра), а детали стыка - жесткими (массивными, без прокладок). В этом случае почти вся внешняя сила F идет на разгрузку стыка и мало нагружает болт. При большой податливости деталей и стыка (наличие толстых упругих прокладок) и малой податливости болта (короткий и большого диаметра) большая часть внешней силы F передается на болт.

Для ответственных соединений коэффициент х основной нагрузки находят экспериментально.

В приближенных расчетах принимают:

без упругих прокладок Х = 0,2;

для соединений стальных и чугунных деталей с упругими прокладками (паронит, резина, картон и др.) χ= 0,3…0,4.

Формула (6.17) справедлива, пока не началось раскрытие стыка деталей и не нарушилась плотность соединения. Минимальная сила предварительной затяжки болта, обеспечивающая нераскрытие стыка деталей,

Практически предварительная затяжка болта F 0 должна быть больше F 0 min Из условия нераскрытия стыка соединяемых деталей принимают:

где К ш - коэффициент запаса предварительной затяжки: при постоянной нагрузке К. ш = 1,25…2; при переменной нагрузке £, ат = 2,5…4.

При расчете болта на прочность в формуле (6.17) необходимо учесть влияние момента сопротивления в резьбе при затяжке.

Расчетная сила болта с учетом влияния скручивания при затяжке:

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение на растяжение болта подсчитывают по формуле (6.13), назначая коэффициент запаса прочности [s] T для контролируемой или неконтролируемой затяжки.

Основным критерием работоспособности крепежных резьбовых соединений является прочность. Стандартные крепежные детали сконструированы равнопрочными по следующим параметрам: по напряжениям среза и смятия в резьбе, напряжениям растяжения в нарезанной части стержня и в месте перехода стержня в головку. Поэтому для стандартных крепежных деталей в качестве главного критерия работоспособности принята прочность стержня на растяжение, и по ней ведут расчет болтов, винтов и шпилек. Расчет резьбы на прочность выполняют в качестве проверочного лишь для нестандартных деталей.

Расчет резьбы . Как показали исследования, проведенные Н.Е. Жуковским, силы взаимодействиямежду витками винта и гайки распределены в значительной степени неравномерно, однако действительный характер распределения нагрузки по виткам зависит от многих факторов, трудно поддающихся учету (неточности изготовления, степени износа резьбы, материала и конструкции гайки и болта и т.д.). Поэтому при расчете резьбы условно считают, что все витки нагружены одинаково, а неточность в расчете компенсируют значением допускаемого напряжения.

Условие прочности резьбы на срез имеет вид

τ cp = Q /А cp) ≤[τ cp ],

где Q – осевая сила; A ср – площадь среза витков нарезки; для винта (см. рис.1.9) A ср = πd 1 kH г,для гайки А ср = πDkH г.Здесь Н г – высота гайки; k – коэффициент, учитывающий ширину основания витков резьбы: для метрической резьбы для винта k ≈ 0,75, для гайки k ≈ 0,88; для трапецеидальной и упорной резьб (см. рис.1.11, 1.12) k ≈ 0,65; для прямоугольной резьбы (см. рис.1.13) k = 0,5. Если винт и гайка из одного материала, то на срез проверяют только винт, так как d l < D .

Условие прочности резьбы на смятие имеет вид

σ c м = Q /А c м ≤[σ c м ],

где А см – условная площадь смятия (проекция площади контакта резьбы винта и гайки на плоскость, перпендикулярную оси): А см = πd 2 hz , где (см. рис.1.9) nd 2 – длина одного витка по среднему диаметру; h – рабочая высота профиля резьбы; z=Н г /р – число витков резьбы в гайке высотой Н г; р – шаг резьбы (по стандарту рабочая высота профиля резьбы обозначена Н 1).

Расчет незатянутых болтов . Характерный пример незатянутого резьбового соединения – крепление крюка грузоподъемного механизма (рис.2.4).

Под действием силы тяжести груза Q стержень крюка работает на растяжение, а опасным будет сечение, ослабленное нарезкой. Статическая прочность стержня с резьбой (которая испытывает объемное напряженное состояние) приблизительно на 10% ниже, чем гладкого стержня без резьбы. Поэтому расчет стержня с резьбой условно ведут по расчетному диаметру d p = d – 0,9 р ,где р – шаг резьбы с номинальным диаметром d (приближенно можно считать d p ≈ d 1). Условие прочности нарезанной части стержня на растяжение имеет вид

σ p = Q /А p ≤[σ p ],

где расчетная площадь А р = .Расчетный диаметр резьбы

По найденному значению расчетного диаметра подбирается стандартная крепежная резьба.

Расчет затянутых болтов . Пример затянутого болтового соединения – крепление крышки люка с прокладкой, где для обеспечения герметичности необходимо создать силу затяжки Q (рис.2.5). При этом стержень болта растягивается силой Q и скручивается моментом М р в резьбе.

Напряжение растяжения σ p =Q /(π /4), максимальное напряжение кручения τ к = М р /W p , где: W p = 0,2 – момент сопротивления кручению сечения болта; М р = 0,5Qd 2 tg(ψ+ φ"). Подставив в эти формулы средние значения угла подъема ψ резьбы, приведенного угла трения φ" для метрической крепежной резьбы, и применяя энергетическую теорию прочности, получим

σ экв = ![]() .

.

Отсюда, согласно условию прочности σ экв ≤ [σ р ], запишем

σ экв = 1,3Q /(π /4) = Q расч /(π /4) ≤[σ р ],

где Q расч = 1,3Q , а [σ р ] – допускаемое напряжение при растяжении.

Таким образом, болт, работающий на растяжение и кручение, можно условно рассчитывать только на растяжение по осевой силе, увеличенной в 1,3 раза. Тогда

d

р ≥ ![]() .

.

Здесь уместно отметить, что надежность затянутого болтового соединения в значительной степени зависит от качества монтажа ,т.е. от контроля затяжки при заводской сборке, эксплуатации и ремонте. Затяжку контролируют либо путем измерения деформации болтов или специальных упругих шайб, либо с помощью динамометрических ключей.

Расчет затянутого болтового соединения, нагруженного внешней осевой силой. Примером такого соединения может служить крепление z болтами крышки работающего под внутренним давлением резервуара (рис.2.6). Для такого соединения необходимо обеспечить отсутствие зазора между крышкой и резервуаром при приложении нагрузки R z ,иначе говоря, обеспечить нераскрытие стыка. Введем следующие обозначения: Q – силапервоначальной затяжкиболтового соединения; R – внешняя сила, приходящаяся на один болт; F – суммарная нагрузка на один болт (после приложения внешней силы R ).

Рис. 2.6. Болтовое соединение, нагруженное внешней осевой силой

Очевидно, что при осуществлении первоначальной затяжки болтового соединения силой Q болт будет растянут, а соединяемые детали сжаты. После приложения внешней осевой силы R болт получит дополнительное удлинение, в результате чего затяжка соединения несколько уменьшится. Поэтому суммарная нагрузка на болт F < Q + R , азадача ее определения методами статики не решается.

Для удобства расчетов условились считать, что часть внешней нагрузки R воспринимается болтом, остальная часть – соединяемыми деталями, а сила затяжки остается первоначальной, тогда F =Q + кR , где к – коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом.

Так как до раскрытия стыка деформации болта и соединяемых деталей под действием силы R равны, то можно записать:

кR λ 6 =(1 – к)R λ д;

λ б, λ д – соответственно податливость (т.е. деформация под действием силы в 1 Н) болта и соединяемых деталей. Из последнего равенства получим

к = λд/(λ б + λ д).

Отсюда видно, что с увеличением податливости соединяемых деталей при постоянной податливости болта коэффициент внешней нагрузки будет увеличиваться. Поэтому при соединении металлических деталей без прокладок принимают к = 0,2 ...0,3, а с упругими прокладками – к = 0,4...0,5.

Очевидно, что раскрытие стыка произойдет, когда часть внешней силы, воспринятой соединяемыми деталями, окажется равной первоначальной силе затяжки, т.е. при (1 – к)R = Q . Нераскрытие стыка будет гарантировано, если

Q = K (1 – к)R ,

где К – коэффициент затяжки; при постоянной нагрузке К = 1,25...2, при переменной нагрузке К = 1,5... 4.

Ранее мы установили, что расчет затянутых болтов ведется по увеличенной в 1,3 раза силе затяжки Q . Поэтому в рассматриваемом случае расчетная сила

Q расч = 1,3Q + кR ,

а расчетный диаметр болта

d

р ≥ ![]() .

.

Расчет болтовых соединений, нагруженных поперечной силой. Возможны два принципиальноотличных друг от друга варианта таких соединений.

В первом варианте (рис.2.7) болт ставится с зазором и работает на растяжение. Затяжка болтового соединения силой Q создает силу трения, полностью уравновешивающую внешнюю силу F ,приходящуюся на один болт, т.е. F = ifQ , где i – число плоскостей трения (для схемы на рис.2.7, а ,i = 2); f – коэффициент сцепления. Для гарантии минимальную силу затяжки, вычисленную из последней формулы, увеличивают, умножая ее на коэффициент запаса сцепления К = 1,3...1,5, тогда:

Q = KF /(if ).

Рис. 2.7. Болтовые соединения с зазором

Расчетная сила для болта Q pac ч = 1,3Q , aрасчетный диаметр болта

d

р ≥ ![]() .

.

В рассмотренном варианте соединения сила затяжки до пяти раз может превосходить внешнюю силу, и поэтому диаметры болтов получаются большими. Во избежание этого нередко такие соединения разгружают установкой шпонок, штифтов (рис.2.7,б ) и т.п.

Во втором варианте (рис.2.8) болт повышенной точности ставят в развернутые отверстия соединяемых деталей без зазора ,и он работает на срез и смятие. Условия прочности такого болта имеют вид

τ ср = 4F /(π i )≤ [τ ср ], σ см = F /(d 0 δ)≤[σ см ],

где i – число плоскостей среза (для схемы на рис.2.8 i = 2); d 0 δ – условная площадь смятия, причем если δ > (δ 1 + δ 2), то в расчет (при одинаковом материале деталей) принимается меньшая величина. Обычно из условия прочности на срез определяют диаметр стержня болта, а затем проводят проверочный расчет на смятие.

Во втором варианте конструкции болтового соединения, нагруженного поперечной силой, диаметр стержня болта получается в два– три раза меньше, чем в первом варианте (без разгрузочных деталей).

Допускаемые напряжения . Обычно болты, винты и шпильки изготовляют из пластичных материалов, поэтому допускаемые напряжения при статической нагрузке определяют в зависимости от предела текучести материала, а именно:

при расчете на растяжение

[σ р ] = σ t /[s ];

при расчете на срез

[τ ср ] = 0,4σ т;

при расчете на смятие

[σ см ] = 0,8σ т.

Рис. 2.8. Болтовое соединение без зазора

Значения допускаемого коэффициента запаса прочности [s ] зависят от характера нагрузки (статическая или динамическая), качества монтажа соединения (контролируемая или неконтролируемая затяжка), материала крепежных деталей (углеродистая или легированная сталь) и их номинальных диаметров.

Ориентировочно при статической нагрузке крепежных деталей из углеродистых сталей: для незатянутых соединений [s ]=1,5...2 (в общем машиностроении), [s ] = 3...4 (для грузоподъемного оборудования); для затянутых соединений [s ]= 1,3...2 (при контролируемой затяжке), [s ]=2,5...3 (при неконтролируемой затяжке крепежных деталей диаметром более 16 мм).

Для крепежных деталей с номинальным диаметром менее 16мм верхние пределы значений коэффициентов запаса прочности увеличивают в два и более раз ввиду возможности обрыва стержня из-за перетяжки.

Для крепежных деталей из легированных сталей (применяемых для более ответственных соединений) значения допускаемых коэффициентов запаса прочности берут примерно на 25% больше, чем для углеродистых сталей.

При переменной нагрузке значения допускаемых коэффициентов запаса прочности рекомендуются в пределах [s ] = 2,5…4, причем за предельное напряжение принимают предел выносливости материала крепежной детали.

В расчетах на срез при переменной нагрузке значения допускаемых напряжений берут в пределах [τ ср ]=(0,2…0,3)σ т (меньшие значения для легированных сталей).

Стержень винта нагружен только растягивающей силой. Этот случай встречается редко. Примером служит нарезанный участок крюка для подвешивания груза (рисунок 4.25). Опасным бывает сечение, ослабленное резьбой. Расчет сводится к определению внутреннего диаметра резьбы d 1 из условия прочности на растяжение, которое имеет вид:

где – допускаемое напряжение на растяжение для винта (болта);

где – предел текучести материала болта; [п T ] – требуемый (допускаемый) коэффициент запаса прочности.

Для болтов из углеродистой стали принимают [п T ] = 1,5 – 3. Большие значения коэффициента запаса [п T ] принимают при невысокой точности определения величины нагрузки F или для конструкций повышенной ответственности.

![]()

Рисунок 4.25 – Грузовой крюк под нагрузкой

. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рисунок 4.26). В этом случае стержень болта растягивается осевой силой F gam , возникающей от затяжки болта, и закручивается моментом сил в резьбе Т р – формула (4.7). Напряжение растяжения от силы F gamНапряжение кручения от момента Т p

![]() . (4.19)

. (4.19)

Требуемое значение силы затяжки определяют следующим образом:

где А – площадь стыка деталей, приходящаяся на один болт, см – напряжения смятия в стыке деталей, значение которого выбирают по условиям герметичности.

Прочность болта определяют по эквивалентному напряжению:

![]() . (4.20)

. (4.20)

Рисунок 4.26 – Соединение под действием усилия затяжки

Практические вычисления показывают, что для стандартных метрических резьб эк 1,3 .

Это позволяет рассчитывать болты на прочность по следующей упрощенной формуле:

, (4.21)

, (4.21)

, (4.22)

, (4.22)

где [σ] – допускаемые напряжения на растяжение для винта (болта), определяемое по формуле (4.17).

Практикой установлено, что болты с резьбой, меньше М10, можно повредить при недостаточно квалифицированной затяжке. Поэтому в силовых соединениях не рекомендуют применять болты малых диаметров (меньше М8). На некоторых производствах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент, больше установленного.

Болтовое соединение нагружено силами в плоскости стыка. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Болт поставлен с зазором (рисунок 4.27). В этом случае болт ставится с зазором в отверстие деталей. При затяжке болта на стыке деталей возникают силы трения F ,которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается, поэтому его рассчитывают по силе затяжки F .Рассматривая равновесие детали 2 , получим условие отсутствия сдвига деталей

![]() , или , (4.23)

, или , (4.23)

где i – число плоскостей стыка деталей (на рисунке 4.27 – i = 2; при соединении только двух деталей i = 1); – коэффициент трения в стыке (= 0,15 – 0,2 для сухих чугунных и стальных поверхностей); К –коэффициент запаса по сдвигу деталей (К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Рисунок 4.27 – Болт поставлен с зазором

Как известно при затяжке болт работает на растяжение л кручение поэтому прочность болта оценивают по эквивалентному напряжению – формула (4.21). Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем выбора повышенных значений коэффициента запаса.

Рисунок 4.28 – Болт поставлен без зазора

Болт поставлен без зазора (рисунок 4.28). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза будет иметь вид:

, (4.24)

, (4.24)

где i – число плоскостей среза (на рисунке 4.28, a i =2; при соединении только двух деталей – рис. 4.28, б i = 1); [τ] – допускаемое напряжение на срез для стержня болта:

= (0,2 – 0,3) т. (4.25)

Диаметр стержня болта d определяют из условия прочности на срез формула (4.24):

Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рисунок 4.29) трудно установить точно. Это зависит от точности размеров и форм деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рисунок 4.29, а) заменяют условной с равномерным распределением напряжений (рисунок 4.29, б).

Для средней детали (и при соединении только двух деталей)

![]()

или ![]() (4.27)

(4.27)

для крайних деталей

![]() . (4.28)

. (4.28)

Формулы (4.27) и (4.28) справедливы для болта и деталей. Из двух значений [ см ] в этих формулах расчет прочности выполняют по наибольшему, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты постановки болтов с зазором и без зазора (рисунок 4.27 и 4.28), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэфициент трения в стыке деталей = 0,2, К = 1,5 и i = 1, из формулы (4.23) получим F заm = 7,5F . Следовательно, расчетная нагрузка болта с зазором в 7,5 раз превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициент трения и трудности контроля затяжки работа таких сопений при сдвигающей нагрузке недостаточно надежна.

Рисунок 4.29 – Распределение напряжений смятия по цилиндрической поверхности контакта болта и детали

Болтовое соединение предварительно затянуто при сборке и гружено внешней осевой растягивающей силой . Этот случай соединения (рисунок 4.30) часто встречается в машиностроении для крепления крышек цилиндров, подшипниковых узлов и т. п. Обозначим: F з – сила предварительной затяжки болта при сборке; F – внешняя растягивающая нагрузка, приходящаяся на один болт. Предварительная затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой.

В результате предварительной затяжки болта силой F з (рисунок 4.30, б и рисунок 4.31) он удлинится на величину Δl б , а детали стыка сожмутся на Δl д (на рисунках для большей наглядности величины Δl б и Δl д сильно увеличены).

При действии на предварительно затянутый болт внешней растягивающей нагрузки F (рисунок 4.30, в и рисунок 4.31) болт дополнительно удлинится на величину Δl’ б , а сжатые детали частично разгрузятся и восстановят свою толщину на Δl’ д, причем, в пределах до раскрытия стыка,

Δl’ б= Δl’ д . (4.29)

Рисунок 4.30 – Схема для расчета болтового соединения:

а – болт не затянут;

б – болт затянут;

в – к затянутому болту приложена внешняя сила F

Рисунок 4.31 – Изменение нагрузки и деформации в болтовом соединении с предварительной затяжкой и последующим нагружением осевой растягивающей силой

Действие сжатых деталей на болт уменьшится и составит F cm (рисунок 4.30, и рисунок 4.31), которое называется остаточным усилием затяжки.

В этом случае часть внешней нагрузки пошла на разгрузку стыка F д, а оставшаяся часть внешней нагрузки пошла на догружение болта F б. В итоге можно записать:

F д +F б =F. (4.30)

Известно, что деформация определяется по формуле

– длина нагружаемого участка, Е – модуль продольной упругости, А –площадь поперечного сечения, на которой действует нагрузка.Выражение – называется податливостью, тогда . Равенство (4.29) можно записать в виде: ,

тогда , последнее подставляем в (4.30). В результате получаем ![]() ,

откуда

,

откуда

![]() , (4.31)

, (4.31)

где – коэффициент внешней нагрузки, – податливость деталей,– податливость болта.

После подстановки (4.31) в (4.30) получим F д + F= F, откуда

F д =F-F =F(1-). (4.32)

Коэффициент внешней нагрузки показывает, какая часть внешней нагрузки F идет на догружение болта F , а оставшаяся часть

F (l- ) идет на разгрузку деталей в стыке см. (4.31) и (4.32).

Полное усилие или расчетная (суммарная) нагрузка на болт F (рисунок 4.31)

Условие нераскрытия стыка F cm > 0. На рис. 4.31 видно, что

тогда условие нераскрытия стыка будет иметь вид F д -F (1 – )>0 или F 3 > F(1 - ). На практике рекомендуют принимать

![]() , (4.34)

, (4.34)

где К з – коэффициент запаса затяжки, тогда расчетное усилие F р определяют по формуле:

при постоянной нагрузке К з –(1,25...2), при переменной нагрузке К з = (2,5 – 4).

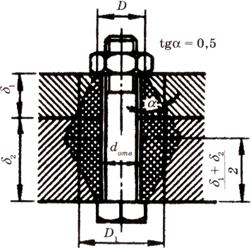

Определение податливости болта и деталей. В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 4.32)

где Е б и Е д – модули упругости материалов болта и деталей; А б и А д – площади сечения болта и деталей; l б – длина болта, участвующая в деформации; l д = δ 1 + δ 2 – суммарная толщина деталей; приближенно l б = l д.

Рисунок 4.32 – Конусы давления

В формуле (4.36) под расчетной площадью А д принимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рисунке 4.32. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом 30°, или tg = 0,5. Приравнивая объем этих конусов к объему эквивалентного цилиндра, находим его наружный диаметр D 1 и площадь цилиндра А д

. (4.37)

. (4.37)

Опыт расчетов и эксплуатации конструкций показывает, что коэффициент обычно небольшой.

При приближенных расчетах принимают:

1. Для соединений стальных и чугунных деталей, без упругих прокладок = 0,2 – 0,3.

2.Для соединений стальных и чугунных деталей с упругими прокладками (асбест, поронит, резина и др.) = 0,4 – 0,5.

3. В уточненных расчетах определяют значения д и б , а затем .

При проектировании резьбовых соединений основным правилом является: жесткие фланцы – податливые болты.

Если болт затянут предварительно, до приложения внешней нагрузки, то расчетное усилие на болт с учетом влияния кручения при затяжке

Прочность болта при переменных нагрузках . Наиболее характерным случаем действия переменных внешних нагрузок на болтовые соединения является действие нагрузок, изменяющихся от 0 до F (по отнулевому циклу).

распределяется между болтом и затянутым стыком, причем на винт приходится доля, равная (см. диаграмму на рис.

Амплитуда напряжения болта

где А б – площадь опасного сечения болта.

Среднее напряжение

где з – напряжения затяжки.

Максимальное напряжение

![]() .

.

Опыт эксплуатации резьбовых соединений, подверженных действию переменных нагрузок, а также испытания соединений на усталость показывают целесообразность значительной начальной затяжки соединений для болтов из углеродистых сталей равной (0,6 – 0,7) т, а из легированных сталей – (0,4 – 0,6) т.

Затяжка увеличивает усталостную прочность болтов (так как уменьшает переменную составляющую напряжений в болтах) и соединяемых деталей (так как уменьшает микросдвиги). Следует учитывать, что напряжения затяжки при эксплуатации могут несколько снизиться вследствие обмятия микронеровностей на стыках и релаксации напряжений в болтах.

В расчетах проверяют запас прочности по амплитудам и максимальным напряжениям.

Запас прочности по амплитудам определяют как отношение предельной амплитуды (приближенно принятой равной пределу выносливости винта при симметричном цикле нагружения) ал =к действующей амплитуде напряжений :и

![]() . (4.42)

. (4.42)

Расчет болтов, подверженных переменной нагрузке, выполняют в форме проверочного. Значение коэффициента запаса прочности по амплитудам должно быть больше или равно 2,5, обычно п а = 2,5 – 4. Значение коэффициента запаса прочности по максимальным напряжениям должно быть больше или равно 1,25.

Расчет групповых болтовых соединений сводится к определению наиболее нагруженного болта и оценке его прочности.

. Примером может служить крепление кронштейна (рисунок 4.34). При расчете силу F заменяем такой же силой, приложенной в центре тяжести сечения всех болтов и моментом Т = Fl. Момент и сила стремятся повернуть и сдвинуть кронштейн. Нагрузка от силы F распределяется между болтами равномерно:F F =. (4.43)

Нагрузки от момента (реакции F T 1 , F T 2 ,..., F Т z) распределяются по болтам пропорционально их деформациям при повороте кронштейна. Деформации пропорциональны расстояниям болтов от центра тяжести сечения всех болтов, который считается центром поворота. Направление реакций болтов перпендикулярно радиусам r 1 , r 2 ,..., r z . Наиболее нагруженным будет тот болт, который максимально удален от оси поворота. Составим условие равновесия:

где и откуда.

Следовательно:

.

.

Тогда можно определить максимальную нагрузку от момента Т

. (4.45)

. (4.45)

Суммарная нагрузка на каждый болт равна геометрической сумме соответствующих сил F F и F Ti .

Рисунок 4.34 – Групповое болтовое соединение нагруженное в плоскости стыка

За расчетную принимают наибольшую из суммарных нагрузок. Сравнивая значения и направление реакций, можно сделать вывод, что для соединения, показанного на рисунке 4.34 наиболее нагруженными болтами являются 1-й и 3-й (реакции F F и F T близки по направлению).

В данной конструкции соединения болты могут быть поставлены без зазора или с зазором.

Болт поставлен без зазора . Нагрузка воспринимается непосредственно болтами, поэтому наиболее нагруженный болт рассчитывают по напряжениям среза и смятия [см. формулы (4.24) и (4.27)].

Болт поставлен с зазором . Отсутствие сдвига обеспечивается силами трения в стыке, которые образуются в результате предварительной затяжки. По найденной максимальной суммарной силе F 1 определяют усилие затяжки наиболее нагруженного болта. Этим усилием затягивают все болты, а расчет выполняют на растяжение. Необходимая затяжка болтов

где К = 1,3 – 2 – коэффициент запаса затяжки; F max = F 1 –сила, приходящаяся на наиболее нагруженный болт; f – коэффициент трения в стыке деталей (для сухих чугунных и стальных поверхностей f = 0,15 – 0,2).

. Методику решения рассмотрим на примере рисунок 4.35. Раскладываем силу F на составляющие F 1 и F 2 . Переносим эти составляющие в центр стыка, в результате получаем действие сил F 1 и F 2 и моментаF 1 и М раскрывают стык, a F 2 сдвигает детали. Нераскрытие стыка и отсутствие сдвига обеспечивают усилием затяжки болтов F зат. Допустим, что при действии момента М детали поворачиваются так, что стык остается плоским, тогда напряжения в стыке от М распределяются по линейному закону.