Одинарный тормозной кран предназначен для управления приводом тормозов прицепов. Устройство тормозного крана обеспечивает прямую зависимость интенсивности торможения от положения педали тормоза (т.е. приложенного к ней усилия). Тормозной кран крепится на кожухе тормоза с правой стороны трактора. Привод от педали тормоза к кулачку осуществляется через тягу и рычаг. Оттяжная пружина обеспечивает прижатие рычага к упору.

В расторможенном состоянии впускной клапан открыт, а выпускной закрыт, и сжатый воздух из ресивера через канал нагнетания поступает в канал управления и в соединительную магистраль. При торможении усилие от тормозной педали через тягу и рычаг передается на вал, который, поворачиваясь в месте с кулачком, дает возможность толкателю и тарелке подвоздействием пружины перемещаться в сторону вала. В результате усилие от пружины на диафрагму ослабевает и диафрагма под действием пружины и сжатого воздуха (поступившего к диафрагме из канала через отверстие в крышке) начинает перемещаться в сторону вала, уменьшая давление на выпускной клапан.

Клапан под действием пружины движется вслед за диафрагмой, пока связанный с ним впускной клапан не сядет в гнездо, разобщив полости. Диафрагма, продолжая движение, отрывается от выпускного клапана, давая тем самым возможность сжатому воздуху выйти из магистрали в атмосферу через выпускное окно. В результате этого срабатывает распределитель прицепа и прицеп затормаживается. В случае разрыва сцепки и рассоединения пневмомагистрали прицеп автоматически затормаживается. При подтормаживании, т. е. когда педаль тормоза перемещается на часть своего полного хода, сжатие пружины уменьшается частично. В этом случае давление воздуха заставляет сдвинуться диафрагму в сторону вала. Выпускной клапан открывается и воздух из соединительной магистрали начинает выходить в атмосферу. Это продолжается до тех пор, пока сила давления сжатого воздуха и пружины на диафрагму не сравняется с сопротивлением пружины.

Как только усилия уравняются, выпускной клапан закроется. Давление воздуха в соединительной магистрали стабилизируется. Таким образом, каждому положению педали (определенному усилию) соответствует определенное давление в соединительной магистрали и в тормозных камерах прицепа, т.е. осуществляется следящее действие тормозного крана. При растормаживанни происходит обратное, т.е. вал, поворачиваясь кулачком, воздействует на толкатель, тарелку, пружину, диафрагму, перемещая их в сторону впускного и выпускного клапанов. При движении трубка диафрагмы упирается в седло выпускного клапана, перекрывая выход сжатому воздуху из магистрали привода в атмосферу. Одновременно с закрытием клапана открывается впускной клапан, благодаря чему воздух из ресивера поступает в магистраль привода и происходит растормаживание.

ТОРМОЗА АВТОКРАНОВ

Тормоза служат для остановки механизмов и длительного удерживания

груза, стрелы и поворотной части крана в заданном положении, а в

трансмиссиях базовых шасси - для уменьшения скорости передвижения крана

вплоть до полной его остановки.

В трансмиссиях автомобильных кранов с механическим приводом тормоза

устанавливают в колесах шасси и на ведущих валах механизмов, на

коробках отбора мощности, на валах двигателей, приводящих в движение

механизмы, или на ведущих (входных) валах редукторов механизмов, как

правило, с противоположной от двигателей стороны.

Размещение на ведущих валах механизмов позво-ляет

уменьшить габариты тормозов и усилия, необходимые для их включения.

От исправности тормоза зависят четкость, безопасность и безотказность

работы крана. Надежность работы тормоза зависит от своевременного и

правильного их регулирования. Для обеспечения надежной работы тормоза

регулярно ремонтируют, очищают от пыли и грязи, не допускают

замасливания обкладок, строго соблюдают правила регулирования тормоза,

приведенные в инструкции по эксплуатации крана.

По способу действия различают нормально закрытые (замкнутые) и

нормально открытые (разомкнутые) тормоза.

Нормально закрытый тормоз крана постоянно включен (затянут) усилием

пружины. Когда его выключают (размыкают), механизм начинает работать.

Нормально открытый тормоз постоянно выключен (разомкнут). Когда его

включают (затягивают), механизм останавливается. Нормально открытый

тормоз более чувствителен в управлении и позволяет плавно регулировать

скорости.

По принципу действия тормоза аналогичны фрикционным муфтам.

По способу управления тормоза, как и муфты, делятся на управляемые и

автоматически действующие.

По конструкции в трансмиссиях автомобильных кранов различают ленточные

и колодочные тормоза.

Ленточный тормоз (рис. 35) состоит из стальной ленты 2, шкива 3 и

системы рычагов. На ленте наклепана фрикцион-ная накладка в виде

сплошной ленты или отдельных секций. Если смотреть на вращающийся шкив,

то один конец ленты как бы набегает на него (набегающий), а другой

сбегает (сбегающий). По способу закрепления набегающего конца

ленточные тормоза подразделяют на простые, дифференциальные и

суммирующие.

У простого тормоза (рис. 35, а) набегающий конец / неподвижен,

сбегающий 4 прикреплен к рычагу 5. Такой тормоз одностороннего действия,

его применяют там, где тормозной шкив механизма должен вращаться только

в одну сторону.

Рис. 35. Типы ленточных тормозов:

а -

простой,б

-

дифференциальный,в

-

суммирующий,г

-

обозначение на

кинематических схемах;1.4-

набегающий

и сбегающий концы, 2 - лента,3

-

шкив,5-

рычаг

У дифференциального тормоза (рис. 35,6) набегающий

и сбегающий концы тормозной ленты закреплены на рычаге с разных сторон

точки опоры (оси) А. Набегающий конец увлекается силой трения,

действующей между шкивом и лентой, и стремится повернуть рычаг вокруг

оси в ту же сторону, в которую он поворачивается под действием

включающего усилия Р. При этом создается дополнительное натяжение

сбегающего конца ленты. Поэтому в дифференциальных тормозах требуется

значительно меньшее усилие включения, чем в простых. Длину плеч рычага

специально рассчитывают. При неудачном выборе плеч тормоз может

оказаться самотормозящимся. Дифференциальный тормоз применяют там, где

нужно создать большой тормозной момент при небольшом усилии на рычаге

управления. Дифференциальный тормоз, так же как и простой,

одностороннего действия.

У суммирующегося тормоза (рис. 35, в) набегающий и сбегающий концы

тормозной ленты крепят на рычаге также с двух сторон оси Л, но так, что

набегающий конец, увлекаемый силой трения, стремится повернуть рычаг

вокруг оси в сторону, противоположную повороту рычага под действием

включающего усилия Р. Если в таком тормозе концы / и 4 закрепляют на

одинаковом расстоянии от опоры А, то тормозной момент, возникающий от

натяжения ленты, не изменяется при любом направлении вращения

тормозного шкива: суммирующий тормоз двустороннего действия. Его

используют тогда, когда необходимо останавливать механизм независимо

от направления его вращения. При изменении направления вращения

тормозного шкива (на рис. 35, в показано стрелками) набегающий конец

сбегает со шкива, а сбегающий 4 - набегает на шкив.

Колодочный тормоз (рис. 36) состоит из тормозного шкива /, колодок 2,

системы стоек 3, 9, штоков 6 и рычага 11. Рабочая поверхность колодок

выгнута по окружности. К колодкам, так же как и у ленточных тормозов,

прикреплены фрикционные накладки. Колодочный тормоз может быть наружным

или внутренним в зависимости от того, где расположены колодки -

снаружи или внутри тормозного шкива.

Колодочные тормоза бывают с коротко- и длинноходовыми силовыми

органами. В тормозе с короткоходовым силовым органом (рис. 36, а)

растормажива-ние производится с помощью однофазного электромагнита типа

МО. При включении электромагнита 8 якорь 7 толкает шток 6 влево,

пружина 5 сжимается, а стойки 3 и 9 разводятся в стороны пру-жиной 4 и

тормоз растормаживается. Регулируют тормоз болтом 10. Тормоз такого

типа применен в механизме поворота крана КС-4561А.

В тормозах с длинноходовым силовым органом (рис. 36,6) растормажи-вание

производится с помощью электро-гидротолкателя. При включении

электро-гидротолкателя 12 рычаг И поворачивается относительно шарнира

стойки 9 против часовой стрелки, пружина 5 растягивается, шток 6

отходит влево и стойки 3 и 9 расходятся - тормоз растормаживается.

На автомобильных кранах применяют тормоза ТКГ-200 (ТК - тормоз

колодочный) и ТКТГ-300 (третья буква Т обозначает род тока -

трехфазный). Число, указанное в наименовании тормоза, обозначает

диаметр тормозного диска, буква Г - силовой орган - электродвигатель.

Электрогидротолкатели устанавливают в тормозах на кранах с

электрическим управлением (тормоза лебедок и механизмов поворота кранов

СМК-10 и лебедок крана КС-4561А). На кранах с пневматическим

управлением вместо них устанавливают пневмокамеры, на кранах с

гидравлическим управлением - гидроразмыкатели.

В тормозах с длинноходовым силовым органом (рис. 36, в) система

рычагов сложнее. При включении электро-гидротолкателя рычаг

поворачивается относительно шарнира стойки 3 против часовой стрелки,

пружина 5 сжимается, шток отходит вправо, а стойки 3 и 9 расходятся -

тормоз растормаживается.

Рис. 36. Принципиальные схемы колодочных тормозов с коротко-

{а)

и

длинно-ходовыми (б, в) силовыми органами и их обозначение на

кинематических

схемах (г):

/ – шкив,2 -

колодки,3,

9

- стойки,4,

5

- пружины,6

-

шток,7-

якорь,8

-

электромагнит,10

-

болт, П - рычаг,12

-

электрогидротолкатель (гидроразмыкатель или пневмо-

камера)

Нормально закрытые

автоматически действующие

ленточные (простые и суммирующие) и колодочные наружные тормоза

устанавливают на барабанах лебедок и механизмах поворота; нормально

открытые автоматически действующие ленточные простые и колодочные

наружные тормоза - на коробках передач и отбора мощности.

Нормально закрытый ленточный простой тормоз (рис. 37, а) лебедок кранов

типа КС-3562Б и КС-3571. Лента 7 охватывает наружную поверхность

тормозного шкива 8. Неподвижный конец ленты присоединен к кронштейну 10

на поворотной платформе, а подвижный через шток 5 и двуплечий рычаг 2

соединены со штоком гидроразмыкателя 11. При подаче рабочей жидкости в

гидроразмыкатель его шток перемещается влево и поворачивает рычаг

относительно оси 12. Поворачиваясь, рычаг сжимает пружину 4, шток

перемещается вправо и тормоз растормаживается. Затормаживается тормоз

пружиной 4, которая отводит шток влево. Равномерный отход ленты

регулируют винтом 9. По мере износа тормозных накладок ленты тормоз

регулируют: устанавливают рабочую нужную длину А пружины и необходимый

ход штока гидроразмыкателя (не более 8 мм).

Тормозная лента (рис. 37,6) стальная, к ней заклепками 14 крепят

накладки 13 из фрикционных материалов. Для увеличения срока службы

применяют реверсивные тормозные ленты, у которых крепления сбегающего и

набегающего концов имеют одинаковую конструкцию. После износа

фрикционных накладок на одном из концов примерно на половину допустимой

величины ленту переворачивают, что почти вдвое увеличивает срок ее

службы.

Рис. 37.Ленточные тормоза:а-лебедок кранов КС-3562Б, КС-3577. КС-3571,б - конструкция тормозной ленты;/,6, 12 - оси, 2 – рычаг,3 - гайка,4 - пружина,5 – штоки, 7 - лента,8- шкив, 9 - винт,10 - кронштейн,11 - гидроразмыкатель,13 - фрикционная накладка,14 - заклепка,15 - стальная лента

Рис. 38. Ленточный тормоз механизма поворота крана КС-2561Д:

1 -

лента,2,

9 -

оси,3

-

кронштейн,4

-

корпус,5

-

наконечник,б

-

упор, 7 - пнев-мокамера,8

-

пружина,10

-

рычаг,11

-

шкив

Нормально закрытый ленточный суммирующий тормоз (рис. 38) механизма поворота крана КС-2561Д состоит из ленты, тормозной пружины, двуплечего рычага, корпуса и пневмокамеры. Тормозной шкив 11 установлен на горизонтальном валу механизма поворота. Сжатый воздух, поступая в пневмокаме-ру 7, выдвигает шток с закрепленным на нем упором 6. Перемещаясь влево, упор нажимает на наконечник 5 штока, сжимает пружину 8 и поворачивает двуплечий рычаг 10. Оси 9 поворачиваются относительно оси 2, закрепленной на кронштейне 3, по часовой стрелке, и тормоз растормаживается. При сообщении рабочей полости пневмокамеры с атмосферой пружина разжимается, перемещая шток вправо. Рычаг поворачивается против часовой стрелки и замыкает тормоз. Радиальный зазор между тормозной лентой и шкивом в расторможенном состоянии должен быть 0,6-1,2 мм. Регулируют его гайками, устанавливая наконечник и упор таким образом, чтобы зазоры end были соответственно 2 - 3 и 6 - 7 мм. При уменьшении зазора с тормоз не будет замыкаться, а зазора d - нормально размыкаться.

Нормально закрытый колодочный наружный тормоз с короткоходовым силовым органом (рис. 39) механизма поворота крана КС-4561А. На подставке 19 установлены два рычага 1 и 16, к которым шарнирно крепятся тормозные колодки 18 с фрикционными накладками.

Рис. 39. Тормоз механизма поворота

крана КС-4561А: 1, 16 - рычаги, 2, 13, 20 - регулировочные гайки, 3 -

контргайки, 4 - шток, 5 - рычаг минимальной частоты вращения, 6, 7, 11 -

пружины, 8, 15 - оси, 9 - кронштейн, 10,17 - регулировочные болты, Г2 -

панель, 14 - электромагнит, 18 - колодка, 19 - подставка

Под действием пружины 7, сидящей на штоке 4, рычаги с колодками,

вращаясь вокруг шарниров, прижимаются к тормозному шкиву, осуществляя

торможение.

Растормаживание производится электромагнитом 14, сблокированным с

электродвигателем: при включении электродвигателя включается и

электромагнит. Якорь электромагнита притягивается к его сердечнику и

выталкивает шток влево. Пружина 7 сжимается, рычаги 1 и 16 разводятся в

стороны пружиной 6, и шкив

растормаживается. Отход колодок 18 должен быть равномерным, регулируют

его болтом 17, который находится на рычаге 16. Регулируют пружину 7

гайкой 20, а пружину 6 - гайкой 2.

Для получения минимальной частоты вращения поворотной части крана плавно

нажимают на педаль, которая установлена на полу в кабине машиниста.

Усилие от педали передается тросом на рычаг 5, который, поворачиваясь на

оси 8 кронштейна 9, нажимает на болт 10, жестко связанный с панелью 12.

Панель поворачивается вместе с электромагнитом 14 вокруг оси 15 вправо.

При этом усилие, действующее на шток 4, уменьшается, пружина 7 сжимает

рычаги 1 и 76, а колодки 18 прижимаются к тормозному шкиву - происходит

затормаживание механизма поворота.

Выводы I и II крана через промежуточные пневмоаппараты соединены с тормозными камерами соответственно передних и задних колес, выводы III и IV - с ресиверами раздельных контуров привода рабочего тормоза.

В исходном положении (тормозная педаль отпущена) клапаны 2 к 11 (рис. б) под действием своих пружин закрыты, вывод I разобщен с выводом IV и вывод II - с выводом III с атмосферой они сообщаются через клапан 13.

При нажатии на тормозную педаль (рис.а) усилие через систему тяг и рычагов привода передается на рычаг 5 тормозного крана и далее через толкатель 6 и упругий элемент 4 следящему поршню 3. Перемещаясь вниз, поршень 3 сжимает пружину 8, закрывает выпускное окно при касании клапана 2 и разобщает вывод II с атмосферой, а затем отрывает клапан 2 от седла.

Сжатый воздух, подводимый к выводу III , через открытый клапан 2 поступает к выводу II и далее через регулятор тормозных сил в тормозные камеры задних колес до тех пор, пока сила нажатия на рычаг 5 не будет уравновешена давлением сжатого воздуха и пружины 8 на поршень 3. Таким образом осуществляется следящее действие поршня в верхней секции тормозного крана.

Одновременно с повышением давления в выводе II сжатый воздух через канал в корпусе крана проходит в полость над большим поршнем 1 второй секции тормозного крана, поршень 1 перемещается вниз и воздействует на малый поршень 9 второй секции тормозного крана. Перемещаясь, поршень 9 сжимает пружину 10, закрывает выпускное окно клапана 11 и разобщает вывод I с атмосферой, а затем отрывает клапан 11 от седла. Сжатый воздух, подводимый к выводу IV , через открытый клапан 11 поступает к выводу I и далее в тормозные камеры передних колес.

С повышением давления в выводе I возрастает давление в полости под поршнями 1 и 9, которое уравновешивает усилие, действующее на поршень 9 сверху. Вследствие этого в выводе I также устанавливается давление, соответствующее усилию на рычаге тормозного крана.

Таким образом осуществляется следящее действие поршня в нижней секции тормозного крана.

При отказе в работе верхней секции тормозного крана (отсутствует давление в выводе II ) нижняя секция управляется механически через шпильку 7 и толкатель 12, полностью сохраняя свою работоспособность. При этом следящее действие осуществляется уравновешиванием усилия, приложенного к рычагу 5 сверху, и давлением воздуха и пружины 10 на малый ступенчатый поршень 9 снизу.

Выход из строя нижней секции крана (отсутствует давление в выводе I ) не влияет на работу верхней секции.

При снятии усилия с тормозной педали рычаг 5 тормозного крана под действием упругого элемента 4 возвращается в исходное положение.

Следящий поршень 3 усилием сжатой пружины 8 перемещается вверх, клапан 2 садится в седло, и доступ воздуха из ресивера к выводу II прекращается.

При дальнейшем перемещении поршня 3 вверх открывается выпускное окно и вывод II

Давление в выводе II , а следовательно, и в полости надпоршневого пространства большого поршня 1 падает, поршни 1 и 9 под действием пружины 10 перемещаются вверх, клапан 9 садится в седло, и доступ воздуха из ресивера к выводу I прекращается. При дальнейшем перемещении поршней 1 и 9 вверх открывается выпускное окно и вывод I сообщается с атмосферой через клапан 13.

р ис. 2 ис. 2

|

Двухсекционный тормозной кран подлежит замене при следующих неисправностях:

1. Нарушение герметичности крана. Внешним признаком является утечка воздуха через атмосферный клапан в местах крепления секций корпуса.

2. Механические повреждения корпуса, рычага, заедания поршней, нарушающие его нормальную работу.

Снятие двухсекционного тормозного крана

1. Выпустите воздух из ресиверов пневмопривода тормозных систем переднего и заднего мостов

2. Отверните накидные гайки крепления наконечников пневматических трубопроводов к тройникам и переходнику крана 14 (см. рисунок – привод тормозного крана)

|

|

3. Расшплинтуйте и выньте палец соединения вилки задней тяги 12 привода с рычагом крана

4. Отверните гайки болтов крепления пластины верхнего корпуса крана к кронштейнам рамы и снимите кран

Установка двухсекционного тормозного крана

5. Установите кран на кронштейны левого лонжерона рамы и закрепите болтами с гайками и пружинными шайбами

6. Присоедините к рычагу вилку задней тяги 12 привода, вставьте палец и зашплинтуйте его

7. Подсоедините к тройникам и переходнику крана наконечники пневматических трубопроводов, наверните и затяните накидные гайки

8. Пустите двигатель и заполните воздухом пневмопривод тормозных систем. Проверьте герметичность трубопроводов и тормозного крана.

Технические условия

Утечка воздуха из атмосферного клапана крана как при отпущенной, так и при нажатой тормозной педали, не допускается.

В соединениях трубопроводов пневмопривода утечка воздуха не допускается.

9. Проверьте и при необходимости отрегулируйте ход рычага тормозного крана, который должен быть 31,1- 39,1 мм, в следующем порядке:

Отверните на несколько оборотов контргайку вилки средней тяги, расшплинтуйте и выньте палец соединения вилки с маятниковым рычагом, снимите вилку с маятникового рычага;

Доведите до складывания промежуточный рычаг с первой тягой и установите с помощью резьбовой вилки (заворачивая или отворачивая) необходимую длину средней тяги, соедините ее с маятниковым рычагом, выбрав зазоры в приводе и не допуская принудительного перемещения рычага тормозного крана. При этом полный ход педали должен быть 100-140 мм, свободный ход -20 - 40 мм. Педаль должна не доходить до пола на 10 - 30 мм. Замеряйте на расстоянии 210-220 мм от оси педали, при необходимости регулируйте резьбовой вилкой на первой тяге.

Тормозной привод - это совокупность устройств для передачи усилия, прикладываемого водителем к тормозным механизмам, и управления ими при торможении ТС. Находят применение в основном два вида тормозных приводов: гидравлический и пневматический. Рассмотрим каждый из них подробнее.

Гидравлический тормозной привод

Гидравлические тормозные приводы по виду используемой энергии могут быть трех типов:

- гидравлические прямого действия (тормозные механизмы приводятся в действие непосредственно водителем);

- гидравлические непрямого действия (тормозные механизмы приводятся в действие усилием на тормозную педаль и параллельно включенным усилителем);

- насосно-аккумуляторные (усилие на тормозные механизмы передается жидкостью, поступающей под давлением от насоса и гидроаккумуляторов).

Гидравлический привод , основанный на передаче усилия к тормозным механизмам посредством тормозной жидкости, используется в основном на автомобилях малой и средней грузоподъемности. Наиболее широкое распространение получили простой гидравлический привод и привод с гидровакуумным усилителем, применяемый на автомобилях ГАЗ.

Простой гидравлический привод состоит из:

- главного тормозного цилиндра, поршень которого связан через систему тяг с тормозной педалью

- трубопроводов

- колесных тормозных цилиндров 2

Усилие от педали, создаваемое водителем, передается через шток поршню главного тормозного цилиндра. В результате перемещения поршня в цилиндре создается давление жидкости до 8… 9 МПа, и жидкость вытесняется поршнем в трубопроводы, связанные с тормозными цилиндрами, размещенными в колесах автомобиля. Вследствие этого поршни цилиндров перемещаются и прижимают колодки к тормозным барабанам, осуществляя торможение колес. Усилие Р, разжимающее тормозные колодки, пропорционально давлению р жидкости в трубопроводе и диаметру колесного цилиндра d:

При давлении жидкости более 8 МПа диаметр колесного цилиндра оказывается недопустимо большим. Поэтому в каждом тормозном механизме (по условиям компоновки) устанавливают два параллельно подключенных к трубопроводу тормозных цилиндра, что позволяет повысить расчетное давление жидкости. Подобным образом выполнены, например, тормозные цилиндры автомобилей «Урал».

При отпускании педали тормозные колодки под действием стяжных пружин возвратят поршни колесных цилиндров в исходное положение. Поршни вытеснят жидкость по трубопроводам обратно в главный тормозной цилиндр.

Рис. Детали колесного тормозного цилиндра:

1 - пружина клапана; 2 - защитный колпак; 3 - колпак перепускного клапана; 4 - поршень; 5 - манжета поршня; 6 - держатель манжеты; 7 - колесный цилиндр; 8 - пружина; 9 - перепускной клапан

Для уменьшения усилия, затрачиваемого водителем на торможение, используются различные усилители, подключаемые к приводу управления тормозами параллельно тормозной педали. В основном применяются пневматические или вакуумные усилители. Гидроприводы с усилителем отличаются от комбинированных приводов тем, что у последних тормозная педаль связана тягой с краном управления, а необходимое усилие обеспечивается за счет потребления энергии от постороннего источника.

Принцип действия гидровакуумного усилителя тормозов

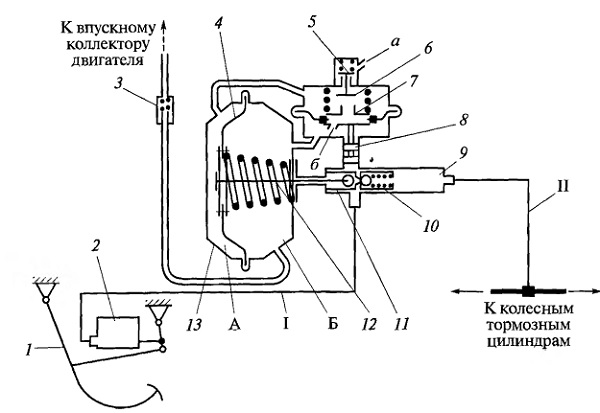

Рассмотрим принцип действия гидровакуумного усилителя тормозов автомобилей ГАЗ. Действие усилителя основано на использовании разрежения во впускном трубопроводе двигателя автомобиля для создания дополнительного давления жидкости в системе гидравлического привода. Гидровакуумный усилитель состоит из камеры 13, разделенной на полости А и Б диафрагмой 4, шток которой связан с пластиной 11; гидравлического цилиндра 9, механизма управления с клапанами 5 и 6, запорного обратного клапана 3, а также трубопроводов I и II.

При отпущенной тормозной педали 1 диафрагма 7 клапанного механизма занимает крайнее нижнее положение, а атмосферный клапан 5 под действием своей пружины прижат к седлу и отделяет полость А от атмосферы (связь через отверстие а). Полость А через отверстие б в тарелке диафрагмы сообщается с полостью Б. При работающем двигателе в обеих полостях создается разрежение, которое пропорционально разрежению во впускном трубопроводе (коллекторе) двигателя. В этом случае поршень 10 цилиндра 9 находится в крайнем левом положении, и шариковый клапан поршня открыт выступом пластины 11, упирающейся в шарик.

При нажатии на тормозную педаль рабочая жидкость из главного тормозного цилиндра 2 вытесняется по трубопроводу I и через клапанное отверстие в поршне поступает далее в трубопровод II - к колесным тормозным цилиндрам. Давление жидкости в цилиндре 9 передается на поршень 8 клапанного механизма, жестко соединенного с тарелкой диафрагмы 7. Эта диафрагма, преодолевая сопротивление своей пружины, начинает перемещаться вверх, и при некотором ее ходе отверстие в тарелке будет перекрыто торцевой частью вакуумного клапана 6. Полость А будет отключена от полости Б.

С дальнейшим нарастанием давления жидкости в трубопроводе I и при движении диафрагмы 7 вверх откроется атмосферный клапан 5, и в полость А камеры 13 усилителя будет поступать воздух под атмосферным давлением (через отверстие а). Под действием разности давлений в полостях А и Б вакуумной камеры усилителя диафрагма 4 прогнется и своим штоком переместит поршень 10 вправо, создавая таким образом дополнительное давление жидкости в трубопроводе II. Пластина 11 свободно повиснет на шпильке штока, связанного с диафрагмой 4, и шариковый клапан в поршне 10 закроется, прижимаясь к своему седлу пружиной.

При отпускании тормозной педали 1 давление в системе гидравлического привода уменьшится. Клапаны 5 и 6 переместятся вниз, воздушный клапан 5 закроется, а вакуумный 6 откроется, устанавливая в полостях А и Б камеры усилителя одинаковое разрежение. Пружина 12 переместит диафрагму 4 влево в исходное положение.

Рис. Схема гидровакуумного усилителя тормозов:

1 - тормозная педаль; 2 - главный тормозной цилиндр; 3 - запорный обратный клапан; 4, 7 - диафрагмы; 5, 6 - клапаны; 8, 10 - поршни; 9 - гидравлический цилиндр; 11 - пластина с выступом; 12 - пружина; 13 - камера усилителя; I, II - трубопроводы; а, б - отверстия; А, Б - полости

Запорный обратный клапан 3 отсоединит вакуумную полость камеры усилителя от коллектора двигателя, как только двигатель остановится. При длительном движении автомобиля с неработающим двигателем или в случае выхода из строя усилителя гидравлический привод сохраняет работоспособность, но усилие, требуемое от водителя на торможение, увеличится.

Привод с гидровакуумным усилителем обладает следящим действием, которое заключается в следующем. При остановке педали 1 в некотором положении, соответствующем заданному водителем тормозному усилию, поршень 10 некоторое время будет перемещаться в цилиндре 9 из-за продолжающегося до определенного момента прогиба диафрагмы 4. В результате давление жидкости под поршнем 8 снизится и, следовательно, диафрагма 7 опустится вниз до закрытия атмосферного клапана 5. В полостях А и Б камеры 13 установится постоянная разность давлений. Дальнейший прогиб диафрагмы 4 прекратится, а в гидросистеме будет поддерживаться постоянное давление жидкости, необходимое для обеспечения заданного тормозного усилия. Таким образом, заданный водителем тормозной момент на колесах будет постоянным в соответствии с положением педали 7, а нарастание тормозной силы будет происходить только с перемещением педали.

Перемещение диафрагмы 4 при работе усилителя создает на ее штоке усилие, действующее параллельно усилию со стороны водителя, увеличивая в результате тормозную силу на колесах автомобиля в 2,5 - 3,5 раза.

Эффективность действия тормозов изменяется в худшую сторону в случае наличия пузырьков воздуха в тормозной жидкости, а возможное тормозное усилие на колесах резко уменьшается. При наличии пузырьков воздуха необходимо прокачать гидросистему, удалив из нее воздушные пузырьки.

В качестве тормозной используют спиртокасторовую (при температуре не ниже -25 °С), этиленгликолевую (не ниже -60 °С) и другие жидкости. Однако этиленгликолевая тормозная жидкость обладает плохими смазочными свойствами и вызывает коррозию зеркала тормозных цилиндров, поэтому при сезонном обслуживании требуется обязательная промывка всех металлических деталей гидросистемы и смазка их касторовым маслом. Кроме того, эта тормозная жидкость так; же ядовита, как и антифризы. Наряду с хорошими смазочными свойствами, неагрессивностью по отношению к металлу и резине тормозные жидкости должны сохранять стабильную вязкость и подвижность при низких температурах, а также не испаряться при высоких температурах.

Рис. Главный тормозной цилиндр:

а - устройство; б - уплотнение задней части поршня; в - поршень; г - клапан; 1 - педаль; 2 - тяга; 3 - контргайка; 4 - резьбовая пробка; 5 - крышка; 6 - корпус; 7 - штуцер; 8 - пружина; 9 - поршень; 10 - защитный чехол; 11 - толкатель; 12 - оттяжная пружина; 13 - стопорное кольцо; 14 - упорная шайба; 15, 17 - манжеты; 16 - пластинчатый клапан;18 - пружина перепускного клапана; 19 - обратный клапан; 20 - перепускной клапан; А, Г - рабочие полости цилиндра; Б, В - перепускное и компенсационное отверстия

Регулировка одноконтурного гидравлического тормозного привода сводится к обеспечению необходимого зазора (1,5…2,5 мм) между штоком и поршнем главного тормозного цилиндра. Этот зазор необходим для того, чтобы при растормаживании колес поршень 9 можно было полностью отвести в нейтральное (левое) положение. Необходимый зазор проверяется величиной свободного хода тормозной педали, 1, равного 10… 15 мм. Регулировка осуществляется изменением длины тяги 2 путем отвинчивания контргайки 3 и относительным смещением толкателя 11, навинченного на тягу и зафиксированного контргайкой.

В случае утечки жидкости из тормозных колесных цилиндров или трубопроводов в правой полости главного тормозного цилиндра создается разрежение, и жидкость из его левой полости перетекает через отверстие А в правую полость, отжимая манжету 17. Левая полость в этом случае пополняется жидкостью, поступающей из резервуара корпуса 6 через отверстие Б. Избыток жидкости, возвращающейся в главный тормозной цилиндр из трубопроводов, связанных со штуцером 7, в процессе растормаживания тормозных механизмов поступает из правой полости в резервуар через компенсионное отверстие В.

Гидравлический тормозной привод прямого действия

Еще более просты по конструкции гидравлические тормозные приводы прямого действия . В таких приводах водитель осуществляет управление главным тормозным. цилиндром 6. При нажатии на тормозную педаль 5 перемещается поршень 4 главного (подпедального) тормозного цилиндра и под давлением жидкости в полости А поршень 3 перемещается влево, за счет чего создается давление в полости Б. В результате жидкость поступает по трубопроводам 2 и 7 к колесным гидроцилиндрам 1 и 8 - происходит затормаживание автомобиля.

Рис. Схема гидравлического тормозного привода прямого действия:

1, 8 - колесные тормозные цилиндры; 2, 7 - трубопроводы; 3, 4 - поршни; 5 - тормозная педаль; 6 - главный тормозной цилиндр; А, Б - полости

Один из вариантов гидравлического тормозного привода с пневматическим усилителем показан на рисунке. Усилитель состоит из следящего клапана 3 с подключенном к нему ресивером 4 и силового тормозного цилиндра 8 с поршнем (или диафрагмой). При воздействии на педаль через рычаг 2 усилие передается на шток цилиндра 8 и одновременно на клапан. Последний перемещается и соединяет рабочую полость А цилиндра 8 с ресивером. Вследствие этого поршни гидроцилиндра 7 перемещаются и нагнетают жидкость под давлением по трубопроводам 6 и 9 в колесные тормозные цилиндры 5 и 10. В таком усилителе обеспечивается следящее действие по силе и перемещению.

Рис. Гидравлический тормозной привод с пневматическим усилителем:

1 - тормозная педаль; 2 - рычаг; 3 - клапан; 4 - ресивер; 5, 10 - колесные тормозные цилиндры; 6, 9 - трубопроводы; 7 - грдроцилиндр; 8 - силовой тормозной цилиндр; А - рабочая полость

Пневматический тормозной привод

Пневматический тормозной привод применяется на автомобилях и автопоездах средней, большой и особо большой грузоподъемности. В пневматическом тормозном приводе для создания тормозной силы используется энергия сжатого под большим давлением воздуха, находящегося в специальных воздушных баллонах (ресиверах) и подаваемого туда от компрессора. При нажатии на тормозную педаль водитель воздействует на пневматический кран управления, связанный с ресиверами, и тормозными механизмами (камерами). В результате ресивер будет соединен с воздушным трубопроводом, по которому сжатый воздух подводится к тормозным камерам, связанным с разжимными кулаками колесных тормозов.

Пневматический привод обладает более высокой по сравнению с гидроприводом надежностью и простотой разводки пневмомагистралей к прицепным звеньям автопоезда. Однако пневматический привод имеет меньшее (в 10 -15 раз) быстродействие (время срабатывания привода составляет 0,6… 1,0 с у одиночного автомобиля и до 2,5 с - у автопоезда). Кроме того, ввиду относительно малого давления сжатого воздуха (до 0,8 МПа, что значительно ниже, чем в гидравлическом приводе) для обеспечения необходимых тормозных усилий требуются пневмоаппараты с большими габаритными размерами и массой.

В зависимости от способа соединения пневмосистем тягача и прицепного звена различают однопроводный привод (ЗИЛ), двухпроводный и комбинированный пневматические тормозные приводы (КамАЗ).

При однопроводном приводе соединение тормозной системы (контура) тягача с тормозной системой (контуром) прицепного звена осуществляется одним гибким шлангом 13. При нажатии на педаль 5 тормоза воздух из ресиверов 8 поступает в тормозные камеры 3 и 10 передних и задних колес. При возвращении педали 5 в исходное положение тормозной кран 6 прерывает связь ресиверов с тормозными камерами, воздух выходит в атмосферу, и тормозные камеры растормаживаются. Недостаток привода данного типа состоит в том, что при нарушении герметичности системы падает давление во всем приводе.

В отличие от однопроводного (одноконтурного) двухпроводный тормозной привод имеет два соединительных шланга:

- по одному из них при работе компрессора непрерывно подзаряжается сжатым воздухом ресивер (ресиверы) прицепа

- с помощью другого осуществляется управление интенсивностью торможения прицепа (прицепов).

Двух- или многоконтурные приводы более надежны.

Рис. Схема однопроводного пневматического тормозного привода:

а - пневмопривод тягача; б - пневмопривод прицепа; 1 - компрессор; 2 - регулятор давления; 3 - тормозные камеры передних колес; 4 - манометр; 5 - педаль; 6 - тормозной кран; 7 - сливные краны для удаления конденсата; 8 - ресиверы; 9 - предохранительный клапан; 10 - тормозные камеры задних колес; 11, 14 - разобщительные краны; 12 - соединительная головка; 13 - гибкий шланг; 15 - воздухораспределительный клапан

Независимые многоконтурные приводы обеспечивают работу тормозных механизмов отдельно передних и задних колес тягача, стояночного и запасного тормозов, торможение двигателем и т. п. Так, пневмосистема тормозного привода автомобилей КамАЗ имеет несколько контуров. В систему входят компрессор 9, регулятор давления 11, обеспечивающий поддержание требуемого давления в пневмосистеме, предохранитель 12 от замерзания, блок защитных клапанов, распределяющих воздух под давлением по пневмосистеме и ресиверы с четырьмя независимыми контурами (I - контур привода тормозных механизмов колес переднего моста, II - тормозных механизмов колес второго и третьего мостов и аварийного растормаживания стояночной тормозной системы, III - тормозных механизмов колес прицепа или полуприцепа; IV - механизмов вспомогательной тормозной системы и других потребителей сжатого воздуха).

В тормозную систему входят также пневмоцилиндр 23 привода заслонки вспомогательной тормозной системы, тормозные камеры 1 передних колес, комплект тормозных аппаратов для очистки воздуха в пневмосистеме, поддержания в ней постоянного давления и стабильной работы тормозной системы автомобиля и прицепа (полуприцепа). Механизмы вспомогательной тормозной системы с пневмоцилиндрами установлены в приемных трубах глушителя. Они служат для торможения автомобиля двигателем.

Имеется система контроля и поддержания постоянного давления воздуха в пневмосистеме (не ниже 0,5 МПа). Ее датчики связаны с сигнальными лампами, на щитке приборов в кабине водителя. Понижение давления в контуре дублируется звуковым сигналом.

Краны 19 слива конденсата и предохранитель 12 от замерзания обеспечивают обезвоживание воздуха в системе при низкой температуре окружающей среды. Этим обусловливается надежная работа пневмопривода.

При включении рабочей тормозной системы функционируют контуры I, II и частично - III. Поскольку все контуры независимые, при выходе из строя одного из них остальные сохраняют работоспособность.

При движении автомобиля КамАЗ с прицепом, имеющим однопроводную схему, магистраль управления тормозными механизмами подключается к соединительной головке 38, и сжатый воздух через разобщительный кран 37 под давлением 0,49…0,53 МПа поступает в пневматическую систему прицепа (магистраль Ж). В двухпроводном приводе питающая (3) и тормозная (Е) магистрали прицепа соединяются с головками 39. Разобщительные краны 37 этих головок открываются, и сжатый воздух поступает под давлением по питающей магистрали через защитный клапан в пневматическую систему прицепа. В тормозной магистрали при этом давление равно атмосферному.

Рис. Схема пневматического тормозного привода автомобиля КамАЗ:

I - тормозные камеры типа 24; 2 - кран управления стояночной тормозной системы; 3 - кран аварийного растормаживания стояночной тормозной системы; 4 - кран управления вспомогательной тормозной системой; 5 - манометр; 6 - контрольные лампы со звуковым сигнализатором; 7 - клапан контрольных выводов; 9 - компрессор; 10 - пневмоцилиндр привода рычага останова двигателя; 11 - регулятор давления; 12 - предохранитель от замерзания; 13 - двойной защитный клапан; 14 - датчик включения электромагнитного клапана тормозного механизма прицепа; 15 - аккумуляторные батареи; 16 - двухсекционный тормозной кран; 17 - тройной защитный клапан; 18 - датчик снижения давления в ресивере; 19 - краны слива конденсата; 20 - конденсаторный ресивер; 22 - ресиверы контура II; 23 - пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 - ресиверы контуров I, III; 26 - тормозные камеры; 27 - датчик включения контрольной лампы стояночной тормозной системы; 28 - энергоаккумуляторы; 29 - ускорительный клапан; 30 - автоматический регулятор тормозных сил; 31 — клапан управления тормозными механизмами прицепа с двухпроводным приводом; 32 - двухмагистральный клапан; 33 - датчик включения сигнала торможения; 34 - клапан управления тормозными механизмами прицепа с однопроводным приводом; 35 - одинарный защитный клапан; 36 - задние фонари; 37 - разобщительные краны; 38, 39 - соедини-тельные головки типа «А» и типа «Палм»; А - контрольный вывод контура IV; Б, Д - клапаны контрольных выводов контура III; В - контрольный вывод контура I; Г - контрольный вывод контура II; Е - тормозная управляющая магистраль двухпроводного привода; Ж соединительная магистраль однопроводного привода; 3 - питающая магистраль двухпроводного привода

Пневмопривод используется также на легких гусеничных транспортерах-тягачах. В таких системах предусмотрена возможность различной комплектации в зависимости от назначения машины. Например, у тягачей имеется разобщительный кран 7 и соединительная головка 8 для подачи воздуха в пневмосистему прицепа. При этом вместо одинарного тормозного крана устанавливают двойной кран 6. На отдельных гусеничных транспортерах-тягачах в пневмосистему введен вспомогательный механизм 10 с пневмокамерой 9 для управления главным фрикционом. Предусматривается также пневмокран 3 для отбора (при необхо-димости) сжатого воздуха.

Тем не менее во всех модификациях транспортеров-тягачей применяется единая пневмосистема. Она, как и у колесных машин, содержит комдрессор 4, регулятор давления 5, ресиверы 15 и 16, от которых сжатый воздух подается к тормозному крану б, а далее через кран 17 - одновременно к жидкостному бачку 2 обмыва стекол кабины и тормозным камерам 13 и 14, управляющим тормозами. Для обмыва стекол используются специальные устройства 7, а для контроля за работой пневмосистемы - датчик 77 и манометр 12.

Рассмотрим устройство и принцип действия различных устройств пневматического тормозного привода.

Компрессор

Компрессор представляет собой двухцилиндровый поршневой насос для питания системы сжатым воздухом, обеспечивающий подачу 100…300 л/мин и давление воздуха в пневмосистеме 0,6… 0,8 МПа.

Рис. Пневмосистема легких гусеничных транспортеров-тягачей:

1 - устройства омывателей; 2 - жидкостный бачок; 3 - пневмокран; 4 - компрессор; 5 - регулятор давления; 6 - тормозной кран; 7 - разобщительный кран; 8 - соединительная головка; 9 - пневмокамера; 10 - пневмомеханизм; 11 - датчик; 12 - манометр; 13, 14 - тормозные камеры; 15, 16 - ресиверы; 17 - кран управления

Рис. Компрессор автомобиля ЗИЛ:

1 - шкив; 2 - блок цилиндров; 3 - шатун; 4 - поршень; 5 - головка цилиндров; 6 - нагнетательный пластинчатый клапан; 7 - крышка компрессора; 8 - отверстие смазочной магистрали; 9 - картер; 10- коленчатый вал; 11 - впускной клапан; 12 - шток плунжеров; 13 - пружина коромысла; 14 - плунжеры разгрузочного устройства; 15 - седло клапана; 16 - коромысло; 17 - направляющая пружина; 18 - воздушный канал разгрузочного устройства; А - камера подачи воздуха к баллонам; Б - жидкостная полость рубашки охлаждения; В - воздушная полость, связанная с воздухоочистителем

Компрессор имеет , систему охлаждения и смазочную систему, подключенные к аналогичным системам двигателя. Привод коленчатого вала компрессора осуществляется от двигателя ТС при помощи шкивов клиноременной (ЗИЛ) или зубчатой («Урал») передачи.

При работе двигателя и вращении коленчатого вала компрессора его поршни совершают возвратно-поступательное движение в цилиндрах, попеременно сжимая поступающий туда через впускные клапаны воздух. Воздух нагнетается в цилиндры через пластинчатые клапаны 6 (по одному клапану на каждый цилиндр) под действием разрежения при движении поршня 4 вниз в одном из цилиндров. В другом цилиндре поршень движется вверх и сжимает находящийся в замкнутом объеме воздух. При определенном давлении открывается выпускной пластинчатый клапан, установленный в головке 5 цилиндров (на рисунке не показан), и воздух по трубопроводу поступает в систему пневматического привода тормозов.

Впускные клапаны открываются одновременно при помощи плунжеров 14, на которые действует под давлением воздух из ресиверов при достижении в них нормального давления. Для ограничения давления воздуха, создаваемого компрессором, в системе имеется регулятор давления, работающий совместно с разгрузочным устройством. Воздушный канал 18 соединен с регулятором давления, поэтому снизу на плунжеры действует давление воздуха, стремящееся приподнять их вверх. Этому препятствует коромысло 16 - пластина, прижатая центральной пружиной к верхней части обоих плунжеров.

Полость разгрузочного устройства между верхними частями плунжеров и впускными клапанами сообщается с воздушным фильтром двигателя. Если давление воздуха в системе превышает 0,73… 0,77 МПа, то регулятор подает сжатый воздух по воздушному каналу под плунжеры. Плунжеры, поднимаясь одновременно, открывают своими толкателями впускные клапаны, преодолевая сопротивление их пружин, прижимающих клапаны к седлу. При одновременном открытии впускных клапанов компрессор переводится в режим холостого хода, поскольку попадающий в его цилиндры воздух при движении поршней перекачивается из одного цилиндра в другой. Выпускные клапаны при этом закрыты под действием своих пружин, а компрессор не сжимает воздух и не подает его в систему.

Предназначен для автоматического поддержания необходимого давления воздуха в системе. Конструктивно регуляторы давления различных автомобилей отличаются друг от друга, но принцип их действия одинаков. В корпусе 13 регулятора имеется клапан, включающий в себя шарики 9 и 10, шток 5 клапана и пружину 3, распирающую центрирующие шарики 2 и 4. Если в ресиверах давления воздуха, поступающего от компрессора, превышает 0,73…0,77 МПа, то шарики 9 и 10 поднимаются вверх, открывая проход для воздуха из ресиверов через специальный канал (на рисунке не показан) в корпусе 13 в подплунжерное пространство разгрузочного устройства компрессора. С помощью регулировочного колпака 1 (ввинчивая его или завинчивая на резьбу штуцера 7) регулируют максимальное давление в системе, поскольку колпак через шарики 2 и 4, пружину и шток воздействует на два шариковых клапана - выпускной и впускной. При снижении давления воздуха в системе примерно до 0,6 МПа компрессор включается в работу, клапан регулятора закрывается, а подплунжерное пространство разгрузочного устройства компрессора через канал в корпусе 13 и штуцере 7 (при опущенном вниз выпускном шариковом клапане) соединяется с атмосферой.

Рис. Регулятор давления:

1 - регулировочный колпак; 2, 4 - центрирующие шарики; 3 - пружина; 5 - шток клапана; 6 - гайка; 7 - штуцер; 8 - кожух; 9, 10 - шарики клапанов; 11 - крышка фильтра; 12 - фильтр; 13 - корпус регулятора

Ресиверы

Ресиверы выполнены в виде стальных баллонов и предназначены для обеспечения запаса сжатого воздуха, необходимого для работы пневматического тормозного привода. Ресиверы соединены с трубопроводами при помощи ввернутых в них штуцеров. Для удаления конденсата в ресиверах имеются сливные краны. На тягаче и прицепе устанавливаются, как правило, несколько ресиверов.

Предохранительный клапан

Предохранительный клапан , устанавливаемый на ресивере, служит для предохранения пневмосистемы от избыточного давления воздуха в случае выхода из строя регулятора давления. Как правило, это шариковый клапан, поджимаемый сильной пружиной к седлу. Для регулирования усилия прижатия шарика на заданное давление срабатывания имеется винтовое регулировочное устройство. Клапан регулируют на давление воздуха 0,90…0,95 МПа. При превышении этого давления шариковый клапан отходит от седла, сжимая пружину, а воздух из системы через проточку в клапане выпускается в атмосферу.

Тормозная камера

Тормозная камера предназначена для передачи давления сжатого воздуха на валик разжимного кулака.

Различают фланцевые и бесфланцевые тормозные камеры. Во фланцевых камерах диафрагма зажата между фланцами корпуса и крышки. В настоящее время на отечественных автомобилях и автопоездах широко применяются бесфланцевые тормозные камеры и камеры с энергоаккумуляторами.

Камера (рис. а) имеет корпус 8 и крышку 2. Между ними зажата диафрагма (мембрана) Jиз прорезиненной ткани. Корпус камеры кронштейнами крепится к балке мостов вблизи колес автомобиля. Центр диафрагмы скреплен со штоком, противоположная сторона которого шарнирно (с помощью вилки 10) соединена с рычагом привода тормозного механизма. Возвратная пружина 5 камеры перемещает диафрагму в исходное положение при растормаживании колес. Диаметр диафрагмы выбирается из расчета создания необходимой тормозной силы при заданном давлении воздуха в пневмосистеме. На тяжелых машинах этот диаметр весьма значителен (около 300 мм). Сжатый воздух из системы поступает в тормозную камеру по гибкому шлангу, прогибая эластичную диафрагму и перемещая ее шток. Камера входит в контур II рабочей тормозной системы, а энергоаккумулятор - в контур III привода стояночной и запасной систем.

Тормозной кран

Тормозной кран предназначен для управления подачей сжатого воздуха, поступающего из ресиверов к исполнительным механизмам тормозной системы машины.

По принципу действия тормозные краны бывают прямого и обратного действия, а также комбинированные. В кранах прямого действия при увеличении управляющего усилия, прикладываемого к нему (процесс торможения), давление в полости крана возрастает, а в кранах обратного действия - уменьшается.

Рис. Тормозные камеры автомобилей семейства КамАЗ:

а - типа 24; б - типа 20 с энергоаккумулятором; 1 - штуцер; 2 - крышка; 3 - диафрагма (мембрана); 4 - опорный диск (тарелка); 5 - возвратная пружина; 6 - стяжной хомут; 7- шток; 8 - корпус камеры; 9 - контргайка; 10 - вилка разжимного устройства тормозного механизма; 11 - подпятник; 12 - уплотнительное кольцо; 13 - толкатель; 14 - поршень; 15 - уплотнение поршня; 16 — цилиндр энергоаккумулятора; 17 - силовая пружина; 18 - болт механизма аварийного растормаживания; 19 - упорная гайка; 20 - патрубок цилиндра; 21 - дренажная трубка; 22 - упорный подшипник; 23 - фланец; 24 - патрубок тормозной камеры

Тормозные краны по числу обслуживаемых ими автономных контуров привода подразделяются на одно-, двух-, трех- и многосекционные. Секции могут быть расположены последовательно, параллельно или комбинированно.

Односекционные краны используются в одноконтурных тормозных приводах автомобилей и автопоездов, а также многоконтурных для управления отдельными контурами. Двухсекционные краны предназначены для управления двухконтурным приводом одиночного автомобиля. Тормозные краны имеют следящий механизм, обеспечивающий изменение давления воздуха в его полости (выходного давления) в зависимости от входного воздействия (усилия, перемещения, давления). Этот механизм состоит из упругого элемента (пружины или резиновой втулки) и чувствительного элемента (поршня или диафрагмы).

Управление тормозным краном может быть непосредственным и дистанционным. Оно осуществляется механически с помощью рычагов и тяг, а также гидроприводом.

Комбинированный тормозной кран применяется на тягачах, предназначенных для работы с прицепами или полуприцепами. Подобный кран состоит из двух секций - верхней и нижней. Верхняя секция предназначена для управления тормозными механизмами прицепа (полуприцепа), а нижняя - тормозными механизмами тягача.

Тормозной кран приводится в действие от педали водителя посредством тяги, связанной с большим приводным рычагом 4. При нажатии на тормозную педаль кран перепускает сжатый воздух из ресиверов в колесные тормозные камеры, управляющие поворотом разжимного кулака тормозных колодок.

Правые части верхней и нижней секций имеют одинаковую конструкцию. Полости А и Б каналами сообщаются с атмосферой, отверстие I связано с пневмомагистралью прицепа, а отверстие II - с колесными тормозными камерами тягача. Через отверстия III и IV штуцеров 16 крана к нему подводится сжатый воздух по трубопроводам из ресиверов тягача.

При отпущенной тормозной педали верхняя часть приводного рычага 4 находится в правом положении и касается упорного болта, пружина 5 посредством специальной тарелки удерживает шток 7 верхней секции в крайнем правом положении и прижимает седло 10 к выпускному клапану, закрывая его. Впускной клапан 75 открыт, и воздух из ресиверов тягача поступает в пневмомагистраль прицепа, проходит через воздухораспределитель прицепа и далее в его ресивер. Тормозные камеры колес прицепа через воздухораспределитель связаны с атмосферой. Впускной клапан нижней секции закрыт; при помощи своей пружины он оттянут влево и прижат к седлу.

Рис. Комбинированный тормозной кран:

1 - тяга привода; 2 - защитный чехол; 3 - крышка; 4 - приводной рычаг; 5 - пружина; 6 - направляющая втулка; 7 - шток; 8 - корпус; 9 - мембрана с направляющим стаканом; 10 - седло выпускного клапана; 11 - возвратная пружина мембраны; 12 - выпускной клапан; 13 - возвратная пружина двойного клапана; 14 - седло впускного клапана; 15 - впускной клапан; 16 - пробка (штуцер); 17 - рычаг ручного привода; 18 - клапанная крышка; 19 - клапан бокового отверстия выпуска сжатого воздуха; 20 - корпус датчика сигнала торможения; 21 - канал для подвода сжатого воздуха к мембране включения светового сигнала торможения; 22 - уравновешивающая пружина секции, управляющей тормозами автомобиля; 23 - стакан уравновешивающей пружины; 24 - упор рычага ручного привода; 25 - фигурный рычаг; 26 - корпус рычагов; 27 - ограничитель хода штока; 28 - кулак рычага ручного привода; I - отверстие для присоединения трубопровода к магистрали прицепа; II - отверстие для присоединения трубопровода к тормозным камерам автомобиля; III, IV - отверстия для присоединения трубопровода к воздушным баллонам; V - отверстие для выхода сжатого воздуха в атмосферу; А, Б - полости связи с атмосферой

При нажатии на педаль верхний конец приводного рычага перемещается влево и тянет за собой шток, сжимая пружину 5 и позволяя подвижному седлу 10, связанному с эластичной мембраной 9, под действием пружины 11 также передвинуться влево. Пружина 13 закрывает впускной клапан 75, и при некотором ходе седла 10 между ним и выпускным 12 появится кольцевой зазор, поэтому сжатый воздух из магистрали прицепа через полость А выходит в атмосферу. Давление воздуха в магистрали, связывающей прицеп с тягачом, будет равно атмосферному.

При дальнейшем перемещении приводной рычаг нижним концом передвинет фигурный (малый) рычаг 25 вправо. В результате стакан 23 переместит седло нижней секции тягача также вправо, прижав его к клапану 12. При продолжающемся перемещении седла вправо откроется правый клапан, а выпускной клапан 12 будет закрыт. Сжатый воздух из ресиверов тягача поступит в тормозные камеры колес тягача, затормаживая последние.

Тормозной кран обладает следящим действием, заключающемся в следующем: сила разжатия тормозных колодок пропорциональна усилию, прикладываемому к тормозной педали. Это достигается вследствие того, что при нажатии на педаль сжимается уравновешивающая пружина 22, которая при перемещении вместе с седлом вправо прогибает соответствующую мембрану и открывает впускной клапан нижней секции. Сжатый воздух, поступающий по отверстию IV, пройдя через клапан, действует на его мембрану, стремясь переместить ее влево (т. е. в противоположном направлении), что приводит к закрытию впускного клапана под действием его пружины. В зависимости от силы, с которой водитель воздействует на тормозную педаль, установится соответствующее давление воздуха, в результате чего будет обеспечено торможение с определенной интенсивностью, пропорциональной перемещению тормозной педали.

При полном нажатии на педаль пружина 22 сожмется настолько, что впускной клапан нижней секции будет открыт даже при давлении воздуха, равном давлению сжатого воздуха в ресиверах тягача.

При отпускании педали мембрана за счет возвратной пружины нижней секции отводится влево, т. е. в исходное положение, открывается выпускной клапан 12, и воздух из тормозных камер тягача через отверстие в седле и полость Б тормозного крана отводится в атмосферу.

Устойчивость автопоезда при торможении достигается за счет того, что колеса прицепа тормозятся на 0,2…0,3 с раньше, чем колеса тягача. Это обеспечивается кинематикой перемещений рычагов 4 и 25, нежестко связанных друг с другом при помощи оси.

При использовании стояночного тормоза кулак 28 рычага ручного тормоза надавит на выступ штока 7, перемещая его влево, и включит в работу верхнюю секцию тормозного крана, затормозив колеса прицепа. Свободный ход рычага 4 составляет 1…2 мм. Рабочий ход штока 7, равный 5 мм, можно отрегулировать упорными болтами.

Двухсекционный тормозной кран многоосных тягачей имеет две независимые секции, расположенные последовательно, питающиеся от раздельных контуров и управляющие тормозами первого и третьего мостов (верхняя секция), а также второго и четвертого мостов (нижняя секция).

Кран включает в себя сборный корпус, рычаг 5, клапаны 2 и 13 верхней и нижней секций, верхний 3, большой ускорительный 1 и малый 10 поршни, уравновешивающий упругий элемент 4, пружины клапанов и поршней, а также уплотнительные кольца.

Выводы III и IV корпуса соединены с ресиверами первого и второго контуров соответственно, а выводы I и II - с главными тормозными цилиндрами.

В исходном положении (педаль тормоза отпущена) тормозной кран через отверстие 15 в выпускном окце соединяет с атмосферой через выводы I и II пневматические полости главного тормозного цилиндра. При этом верхний поршень 3 под действием пружины 8 занимает крайнее верхнее положение, выпускное окно клапана открыто, и вывод II соединен с атмосферой. Верхний клапан 2 под действием его пружины прижат к седлу верхнего корпуса, а вывод III разобщен с выводом II. Большой поршень 1 и малый следящий поршень 10 под действием пружины 11 находятся в крайнем верхнем положении, выпускное окно нижнего клапана 13 открыто, а вывод I связан с атмосферой. Нижний клапан пружиной прижат к седлу нижнего корпуса, и вывод IV разобщен с выводом I.

При нажатии на педаль тормоза рычаг 5 поворачивается на своей оси и роликом надавливает на толкатель 6, который через тарелку сжимает упругий элемент 4 и перемещает верхний поршень 3 вниз. Перемещаясь, он сжимает пружину 8, закрывает выпускное окно, разобщая вывод II с атмосферой, и отрывает клапан 2 от седла. Сжатый воздух, подводимый к выводу III, через открытый клапан поступает к выводу II и далее к главному тормозному цилиндру первого и третьего мостов до тех пор, пока сила нажатия на рычаг не уравновесится давлением воздуха на поршень 3 (следящее действие). При этом сжатый воздух через отверстие в выводе II подается в надпоршневое пространство поршня 7.

Рис. Двухсекционный тормозной кран:

1 - ускорительный поршень; 2, 13 - клапаны верхней и нижней секции; 3, 10 - следящие поршни; 4 - упругий элемент; 5 - рычаг; 6 - толкатель; 7 - упорная шпилька; 8, 11 - пружины следящих поршней; 9, 12 - седла клапанов; 14 - направляющий стержень; 15 - отверстие; I-IV - выводы в атмосферу

Поршень, имеющий большую поверхность, перемещается вниз при невысоком давлении в надпоршневом пространстве и перемещает малый поршень 10, сжимая при этом пружину 11. Малый поршень закрывает выпускное окно, разобщая вывод I с атмосферой, и отрывает клапан 13 от седла. Сжатый воздух, подводимый к выводу IV через открытый клапан, поступает к выводу I и далее к главному тормозному цилиндру второго и четвертого мостов.

Сжатый воздух, находящийся в пространстве под поршнями 10 и 7, уравновешивает силу, действующую па поршень 1 сверху, таким образом, что в выводе I устанавливается давление, соответствующее усилию нажатия на рычаг (следящее действие). Размеры поршней и характеристики пружины 11 подобраны так, что давление в выводах I и II в зависимости от усилия на рычаге практически одинаково. При промежуточных положениях рычага нижняя секция управляется пневматически.

При крайнем положении рычага или в случае повреждения контура верхней секции верхний поршень 3, перемещаясь вниз, воздействует на направляющий стержень 14 малого поршня 10, перемещая его. Малый поршень, в свою очередь, закрывает выпускное окно и открывает клапан 13.

При снятии усилия с рычага верхний поршень под действием пружины 8 перемещается вверх, клапан 2 под действием пружины прижимается к седлу, а поршень, продолжая перемещаться, открывает выпускное окно и соединяет вывод II с атмосферой. Давление в надпоршневом пространстве большого поршня 1 падает, поршни 1 и 10 вследствие разности давлений и воздействия пружины 11 перемещаются вверх, клапан 13 прижимается к седлу, выпускное окно открывается, и вывод I соединяется с атмосферой.

При механическом воздействии на малый поршень 10 оттормаживание нижней секции происходит при снятии усилия на стержне 14 аналогичным образом. Механический привод тормозного крана предназначен для передачи усилия от ноги водителя на рычаг тормозного крана.

Воздухораспределитель (воздухораспределительный клапан) устанавливаемый на прицепе (полуприцепе), предназначен для управления его тормозными механизмами.

В корпусе воздухораспределителя имеется перегородка 4, разделяющая его на две полости - А и Б. На штоке 10, перемещающемся в направляющих, укреплены поршни 7 и 9. В нижней части корпуса имеется пластинчатый клапан 72, поджимаемый пружиной 11 к своему седлу (вверх).

При нажатии на тормозную педаль и работе тормозного крана в магистрали, соединяющей воздухораспределитель с верхней секцией крана, находящегося на тягаче, установится атмосферное давление. Под действием пружины 6 шариковый клапан 5 закроется и отсоединит полость Б воздухораспределителя от магистрали тягача. Под действием давления сжатого воздуха из ресивера 7 поршень переместится вниз вместе со штоком, сжав пружину 8. Шток открывает пластинчатый клапан 11, позволяя воздуху из ресивера 7 проходить к тормозным камерам 2 прицепа, затормаживая его колеса. Это же произойдет и в случае обрыва магистрали, соединяющей тягач с прицепом. В зависимости от силы нажатия на тормозную педаль в магистрали, соединяющей тягач и воздухораспределитель, будет определенное падение давления воздуха, что повлечет торможение колес прицепа с соответствующей интенсивностью.

Рис. Схема работы воздухораспределителя:

1 - ресивер прицепа; 2 - тормозная камера прицепа; 3 - фильтр; 4 - перегородка; 5 - шариковый клапан; 6 - пружина обратного клапана; 7, 9 - поршни; 8, 11 - пружины; 10 - шток; 12 - пластинчатый клапан; А, Б - полости

При отпускании тормозной педали давление воздуха из пневмосистемы тягача передается к воздухораспределителю прицепа. При этом открывается шариковый клапан 5, и воздух поступает из магистрали тягача в полость Б воздухораспределителя. Под давлением воздуха поршень 7 стремится опуститься вниз. Однако вследствие равенства давления воздуха с обеих сторон поршня 7 пружина 8 заставляет его переместиться вверх вместе со штоком 10. Клапан 11 закрывается, а тормозные камеры 2 через осевое отверстие в штоке 10 и фильтр 3 соединяются с атмосферой. Колеса прицепа растормаживаются, а его ресивер 1 вновь пополняется сжатым воздухом из пневмосистемы тягача.

При однопроводном приводе (рис. а) соединительная магистраль присоединяется к выводу 4. Сжатый воздух из соединительной магистрали поступает в полость А, отгибая края манжеты 1 поршня 2, и далее через вывод 10 направляется в ресивер прицепа. Тормозные камеры прицепа, подключенные к выводу 17, соединяются с атмосферой через открытый выпускной клапан б, полую втулку 7 и вывод 9 в атмосферу. Следящее действие осуществляется малым поршнем 5.

В случае двухпроводного привода (рис. б) питающая магистраль присоединяется к выводу 4, управляющая - к выводу 14, а ресивер и тормозные камеры прицепа - соответственно к выводам 10 и 17. При торможении сжатый воздух поступает через вывод 14 в полость Б и, воздействуя на большой поршень 15 следящего устройства, перемещает его вместе с малым следящим поршнем 5 вниз. При этом закрывается выпускной клапан 6 и открывается впускной преодолевая усилие пружины 16. Сжатый воздух через открытый впускной клапан из ресивера поступает в тормозные камеры. Следящее действие осуществляется поршнем 15.

Воздухораспределитель имеет уравнительный клапан 12. При однопроводном приводе давление, подводимое к выводу 4, не превышает 0,52 МПа, и клапан не работает. В двухпроводном приводе при подаче воздуха под давлением 0,7 МПа клапан открывается и давления над поршнем 2 (полость А) и под ним выравниваются; В случае аварийного падения давления в питающей магистрали до значений ниже 0,53 МПа клапан закрывается, а давление воздуха в ресивере и полости А не изменяется. При дальнейшем падении давления в питающей магистрали воздухораспределительный клапан тормозит прицеп, как в случае применения однопроводной схемы.

Рис. Конструкция воздухораспределителя:

а - однопроводный привод; б - двухпроводный привод; 1 - манжета; 2 — поршень; 3 - шток; 4 — вывод соединительной магистрали; 5 - малый следящий поршень; 6 - выпускной клапан; 7 - полая втулка; 8 - впускной клапан; 9 - вывод в атмосферу; 10 - вывод связи с ресивером прицепа; 11, 16 - пружины; 12 - уравнительный клапан; 13 - соединительный вывод; 14 - вывод; 15 - поршень следящего устройства; 17 - вывод тормозных камер; А, Б - полости

Пружинные энергоаккумуляторы используются для торможения колес задней тележки автомобилей КамАЗ в качестве стояночной тормозной системы. Энергоаккумуляторы объединены с тормозными камерами колес тележки (см. рис. б).

К нижней части корпуса энергоаккумулятора прикрепляется тормозная камера. Верхняя и нижняя полости корпуса энергоаккумулятора связаны друг с другом при помощи дренажной трубки 27. Кроме того, полость тормозной камеры соединена с атмосферой. Герметизация полостей корпуса обеспечивается уплотнительным кольцом 12 полого толкателя 13, который может перемещаться вдоль вертикальной оси корпуса. Толкатель не связан с диафрагмой (мембраной) 3 тормозной камеры.

Затормаживание колес тягача с помощью стояночной и запасной тормозных систем происходит при выпуске из энергоаккумулятора сжатого воздуха. Это осуществляет водитель специальным ручным тормозным краном. При работающем компрессоре воздух из пневмосистемы через штуцер 7 постоянно подается в полость энергоаккумулятора, а поршень 14 отжимается вверх, причем полый толкатель своим днищем не соприкасается с диафрагмой тормозной камеры колеса. Для включения стояночного тормоза воздух выпускают из полости под поршнем. С помощью силовой пружины 17 поршень перемещается вниз, заставляя двигаться вниз и толкатель, который, упираясь в диафрагму, заставляет перемещаться шток 7 и приводит в действие тормозной механизм каждого колеса задней тележки тягача.

Для выключения тормозных механизмов тележки тягача перед началом движения необходимо выключить стояночные колесные тормоза. Поэтому в полость под поршнем следует подать сжатый воздух из пневмосистемы.

Для приведения в действие запасной тормозной системы (в случае отказа основной рабочей системы тормозов) пользуются ручным краном. При этом воздух частично выпускается из энергоаккумулятора. Количество воздуха, выпускаемого из полости под поршнем, и, следовательно, интенсивность торможения зависят от приемов управления рукояткой ручного тормозного крана. Можно осуществить и механическое растормаживание колес, для чего необходимо, вывинчивая болт 18, переместить поршень вместе с толкателем вверх. Силовая пружина сжимается, а возвратная пружина 5, разжимаясь, заставляет перемещаться вверх шток, растормаживая тормозной механизм.

Ручной тормозной кран служит для управления пружинными энергоаккумуляторами. Это клапан обратного действия, работающий при выпуске сжатого воздуха.

Ускорительный клапан связан с ручным тормозным краном и служит для уменьшения времени срабатывания привода стояночной и запасной тормозных систем. Ускорение процесса срабатывания указанных систем осуществляется за счет сокращения длины магистрали впуска сжатого воздуха в пружинные энергоаккумуляторы и выпуска из них воздуха в атмосферу.

Предохранительное устройство (предохранитель) от замерзания применяется в пневмосистема автомобилей КамАЗ, КЗКТ и др. Оно предназначено для защиты от замерзания конденсата в трубопроводах и приборах тормозного привода в зимнее время. Обычно используются предохранители испарительного типа, в которых рабочей жидкостью является этиловый спирт. Предохранитель может быть подключен к пневмосистеме (положение «Зима», температура ниже 5 °С) или отключен от нее (положение «Лето», температура выше 5 °С).

При включенном состоянии предохранителя сжатый воздух от компрессора поступает в специальный воздушный канал корпуса и уносит частицы спирта в пневмосистему. Одновременно часть поступающего в предохранитель сжатого воздуха, протекая над поверхностью спирта, насыщается его парами. Спирт, поглощая из воздуха влагу, превращает ее в конденсат с довольно низкой температурой замерзания.

Защитные клапаны предназначены для защиты пневматической тормозной системы автомобиля (КамАЗ) при возникновении в ней неисправностей (разгерметизации). В системе устанавливают тройной и двойной защитные клапаны.

Первый клапан предназначен для разделения магистрали от компрессора на три автономных контура: два основных (привод колес передней оси и задней тележки) и один дополнительный (привод аварийного растормаживания тормозов стояночной системы). В случае выхода из строя одного из контуров давление во внутренней полости этого контура уменьшится, а соответствующее клапанное устройство (за счет специальной пружины) перекроет неисправную магистраль. При этом исправный контур будет работать, а в негерметичный контур воздух поступать не будет. Двойной клапан служит для разделения магистрали от компрессора на два автономных контура (вспомогательная и стояночная тормозные системы), а также для автоматического отключения поврежденного контура с целью сохранения давления воздуха в исправном контуре системы.

К атегория:

Узлы мостовых кранов

Тормозные устройства мостовых кранов

Тормозом называется механизм, предназначенный для удержания груза на весу, регулирования скорости его опускания и быстрой остановки горизонтально движущихся частей крана - моста и тележки. Работа любого тормозного устройства основана на создании больших сил трения между движущейся частью и прижимаемой к ней тормозной колодкой или лентой. Сила трения F зависит от силы нажатия Р, Н, колодки или ленты и коэффициента трения между движущейся частью и тормозным устройством:

F = Pf. (2.4)

Сила трения создает тормозной момент на шкиве

Мт = FR = PfR, (2.5)

где R - радиус тормозного шкива, см.

Когда тормозной момент равен вращающему, наступает равновесие между движущими силами и силами торможения, движение продолжается. Следовательно, для полной остановки механизма необходимо, чтобы тормозной момент Мт был больше вращающего момента Мвр.

При скорости движения тележки 32 м/мин и менее тормоза в механизмах передвижения можно не устанавливать. В этом случае запас энергии невелик и трения в подшипниках и о рельсы достаточно, чтобы механизм остановился на допустимом пути торможения (п. 137 Правил). В зависимости от силы торможения спускающийся груз, мост крана или тележка будут продолжать движение с по степенно уменьшающейся скоростью до полной остановки. Путь, проходимый механизмом с начала торможения до полной остановки, называется путем торможения.

По конструктивному исполнению тормоза делятся на радиальные и осевые. Радиальные, в свою очередь, подразделяются на колодочные и ленточные, а осевые - на дисковые и конусные.

По характеру работы тормоза могут быть стопорными - для остановки механизма - и спускными - для ограничения скорости спуска.

Тормоза бывают открытого и закрытого типов. Открытым называется такой тормоз, который срабатывает при нажатии на тормозную педаль, а нормально не оказывает какого-либо сопротивления работе механизма, с которым он связан. Закрытым или замкнутым называется тормоз, нормально находящийся в закрытом состоянии, препятствующем движению связанного с ним механизма до тех пор, пока не будет нажат рычаг тормоза. При этом тормоз открывается и связанный с ним механизм получает возможность работать.

Подъемные механизмы кранов оборудованы закрытыми (замкнутыми) тормозами - нормально механизмы заторможены, тормоз снимается только при включении двигателя. Механизмы подъема кранов, транспортирующих раскаленный металл, взрывчатые и ядовитые вещества и кислоты, должны иметь два тормоза, действующие независимо друг от друга. При отключении двигателя тормоз автоматически закрывается, вследствие чего груз повисает в воздухе. На механизмах передвижения крана также ставят закрытые тормоза. Поглощая инерцию движущихся частей, они тем самым способствуют сокращению пути их движения после остановки двигателя.

Тормоза закрытого типа на кранах применяют в связи с тем, что они надежнее открытых и их неисправность легко обнаружить. Тормоза открытые иногда устанавливают на кранах в дополнение к закрытым в качестве вспомогательных тормозов для более быстрой и точной остановки механизмов передвижения.

Управление последними производится с помощью ручного рычага или ножной педали. Процесс торможения в этом случае можно регулировать. В зависимости от силы нажатия на рычаг тормоза тормозящие усилия могут быть сильнее и слабее. Такой тормоз называется оперативным.

Для автоматического размыкания тормозов закрытого типа служат тормозные электромагниты или электромеханические и электрогидравлические толкатели.

Наибольшее распространение в крановых механизмах получили колодочные тормоза. Тормозное усилие в них создается сжатой пружиной или специальным тормозным грузом. Пружинное замыкание тормозов более совершенно, чем грузовое. Осадкой пружины можно точно отрегулировать силу нажатия колодок на тормозной шкив, торможение будет плавным и быстрым, без толчков.

При грузовом замыкании время торможения увеличивается, торможение происходит с толчками, регулировка нажатия за счет перемещения груза по рычагу не всегда может быть точной и удобной.

Колодочные тормоза состоят из чугунного или стального шкива и чугунных или стальных колодок, зажимающих в случае надобности шкив и тормозящих его движение. Тормоза делают с двумя колодками, расположенными по обеим сторонам шкива для равномерного распределения нагрузки на его вал. Тормозной шкив устанавливают всегда до редуктора, т. е. там, где частота вращения шкива выше, а усилие меньше. В связи с этим для торможения требуется меньшее усилие, чем при размещении шкива после редуктора.

В качестве тормозного шкива используют муфту, соединяющую электродвигатель с редуктором. Тормоз устанавливают так, чтобы его колодки зажимали ту половину муфты, которая соединена с редуктором, а не с двигателем.

Если тормозить половину муфты, соединенную с двигателем, то в случае среза соединительных болтов муфты будет заторможен только двигатель, а не механизм. Надежность работы тормоза при этом будет меньше. Хотя срез болтов соединительной муфты происходит очень редко, для полной безопасности работы необходимо предусмотреть все возможные поломки частей крана и сделать его работу устойчивой и безаварийной.

Груз, замыкающий тормоз, должен быть укреплен на рычаге так, чтобы исключалась возможность его падения или самопроизвольного смещения. При использовании пружин тормоз должен замыкаться усилием сжатой пружины. Пружину размещают в гильзе или снабжают центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла. На поверхность тормозных колодок приклепывают специальную тормозную ленту, увеличивающую трение между колодкой и шкивом.

Устройство колодочного тормоза с короткоходовым электромагнитом типа ТКП (постоянного тока) приведено на рис. 2.34, а колодочного тормоза с грузовым замыканием и длинноходовым электромагнитом типа КМТ (переменного тока) - на рис. 2.35.

В ленточных тормозах торможение шкива осуществляется за счет силы трения, возникающей между трущимися поверхностями шкива и ленты тормоза при нажиме тормозного рычага. Применяются они реже колодочных из-за того, что при их работе возникают значительные добавочные усилия, изгибающие вал тормозного шкива (рис. 2.36).

Рис. 2.34. Колодочный тормоз с короткоходовым электромагнитом постоянного тока типа ТКП

Рис. 2.35. Колодочный тормоз с грузовым замыканием и длиннохо-довым электромагнитом переменного тока типа КМТ

Рис. 2.36. Ленточный тормоз с тормозным электромагнитом

Различают простые, дифференциальные и суммирующие ленточные тормоза. В простом тормозе один конец тормозной ленты крепится неподвижно на шарнире, а другой - к подвижному рычагу. Изменяя положение рычага, регулируют усилие торможения. Тормоза этого типа могут быть многообхватными, т. е. лента может иметь несколько витков. Принцип работы их такой же, как и обычных тормозов. Простой ленточный тормоз при изменении направления вращения шкива будет развивать меньшее тормозное усилие.

В суммирующем тормозе оба конца тормозной ленты укреплены на тормозном рычаге на равных расстояниях от оси вращения рычага. Статический момент груза равен сумме моментов натяжений концов ленты. Этот вид тормоза может хорошо работать и при изменении направления тормозного шкива.

В двухленточном тормозе типа ТЛП с короткоходовым электромагнитом постоянного тока (рис. 2.37) усилие, изгибающее вал тормозного шкива, незначительно. Размыкание тормоза происходит быстро, так как якорь электромагнита имеет малый ход - всего 1 мм.

Рис. 2.37. Двухленточный тормоз типа ТЛП

Большой угол обхвата шкива тормозной лентой (320°) дает большие тормозные усилия при малых удельных давлениях, поэтому срок службы тормозной ленты значительный. Толщина ленты 2-5 мм, ширина 100-200 мм. В качестве материала ленты используют сталь 45.

К ленте прикрепляют тормозную накладку для увеличения трения. В качестве тормозных накладок в крановых тормозах применяют тормозную асбестовую ленту типа А, пропитанную битумом, ленту типа Б, пропитанную маслом, и вальцованную ленту, приготовленную из асбестовой крошки и каучука с добавлением серы с последующей вулканизацией. Тормозная лента должна обладать высоким коэффициентом трения, сохранять тормозные качества при нагреве во время работы, мало изнашиваться, хорошо обрабатываться.

Лента типа А имеет коэффициент трения по металлу 0,37 и допускает нагрев до 200 °С. Для ленты типа Б эти значения равны соответственно 0,35 и 175 °С, а для вальцованной ленты - 0,42 и 220 °С. Вальцованная лента износоустойчива. Срок службы такой ленты в два-четыре раза больше, чем ленты типов А и Б.

Тормозные накладки крепят к тормозам чаще всего латунными или медными заклепками с потайной головкой. Головку заклепки заглубляют на половину толщины ленты.

Тормозным устройством называют механизм, предназначенный для остановки кранового механизма, а также для надежного удержания груза в поднятом состоянии. В некоторых случаях тормоза используют также для регулирования скорости подъема и опускания груза. Основное назначение тормозов заключается в создании сил сопротивления перемещению кранового механизма.

В мостовых электрических кранах применяют колодочные и дисково-колодочные тормоза. В колодочных тормозах тормозные колодки прижимаются к наружной поверхности тормозного шкива. В дисково-колодочных тормозах тормозные колодки выполнены плоскими и прижимаются они к торцовым поверхностям диска.