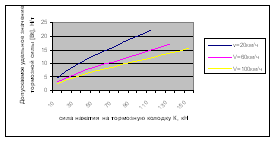

Kąty zawieszenia klocków hamulcowych. Odchylenie wartości ciśnienia hamowania od wartości obliczonej może być spowodowane zmianą kąta nachylenia klocków zawieszenia w miarę zużywania się tych ostatnich lub źle dobranymi kątami nachylenia i długością zawieszeń.

Narożnik α pomiędzy poziomą osią koła a osią klocka hamulcowego (ryc. 8.25 a) nazywa się kątem nachylenia klocka hamulcowego. W wagonach zwykle nie przekracza 10°, a na lokomotywach - 30°. Narożnik β pomiędzy osią zawieszenia a linią łączącą dolny koniec zawieszenia ze środkiem osi zestawu kołowego nazywany jest kątem zawieszenia klocka hamulcowego. Przy średnio zużytych klockach, kąt β jest w przybliżeniu 90°. Warunki usuwania podkładek zależą od kąta γ pomiędzy osią zawieszenia a linią pionową przechodzącą przez punkt zawieszenia. Kąt y zmienia się od 4: do 30°.

Przy obliczaniu real ciśnienie hamulca podkładki na kole, należy wziąć pod uwagę wpływ kąta α . Aby to zrobić, użyj siły nacisku DO należy pomnożyć przez ponieważ α. Ponadto, jeśli kąt β różni się znacznie od 90° (rys. 8.25 b), to siła tarcia w t powoduje reakcję zawiesiny DO, skierowany w dół, gdy koło obraca się w kierunku przeciwnym do ruchu wskazówek zegara, i w górę, gdy koło obraca się w kierunku zgodnym z ruchem wskazówek zegara. W wyniku tej reakcji powstaje dodatkowa siła docisku ± K= Vt tg (β - 90°). Znak zależy od kierunku obrotu koła. Zmiana siły docisku w przypadku krótkich zawieszeń może osiągnąć znaczną wartość i spowodować zablokowanie kół przy jednostronnym hamowaniu. Podczas hamowania po obu stronach eliminowany jest wpływ kąta zawieszenia, ponieważ powstają dodatkowe siły dociskające DO, mają przeciwne znaki. Jednak w wyjątkowych przypadkach, przy bardzo krótkich zawieszeniach, nierównym i dużym zużyciu klocków, a co za tym idzie dużych kątach β , podkładki mogą zostać ściśnięte i skręcone na bok. Aby osłabić wpływ pochylenia zawieszenia na wielkość siły hamowania, jego długość musi wynosić co najmniej 0,8 promienia koła.

Podczas zwalniania hamulców klocki powinny odsuwać się od kół pod wpływem własnego ciężaru, ciężaru trójkątów z szczękami i siły sprężyny Cylinder hamulca Aby to zrobić, środek ciężkości butów z trójkątami pęcznieje poniżej środka zestawu kołowego o 40–50 mm. Często rozmiar ten, ze względu na warunki konstrukcyjne, jest znacznie większy, co stwarza korzystniejsze warunki do usuwania klocków z kół.

Metody regulacji przekładnie dźwigniowe Przekładnie dźwigniowe taboru kolejowego mają przełożenia od 5,4 do 18 w przypadku klocków żeliwnych i od 2,53 do 9,2 w przypadku klocków kompozytowych. Przy dużych przełożeniach można zastosować bardziej zwarte cylindry hamulcowe, ale jednocześnie stwarzają się gorsze warunki pracy przekładni dźwigniowej, ponieważ Nawet niewielkie zużycie klocka hamulcowego powoduje znaczny wzrost mocy tłoczyska cylindra hamulcowego. Aby utrzymać odstęp między kołem a blokiem w ustalonych granicach, reguluje się przekładnię dźwigniową.

Regulację ręczną przeprowadza się poprzez wsunięcie rolek w otwory zapasowe drążków hamulcowych w przypadku wagonów towarowych oraz za pomocą ściągaczy w przypadku samochodów osobowych.

Regulacja półautomatyczna odbywa się za pomocą urządzeń w postaci śruby lub listwy zębatej z zapadką, instalowanych na drążkach lub w pobliżu martwych punktów dźwigni i pozwalających na szybką kompensację zużycia klocków. Regulacja ta stosowana jest w lokomotywach elektrycznych Nagły wypadek i lokomotywy spalinowe 2TE116.

Automatyczna regulacja odbywa się za pomocą specjalnego regulatora w miarę zużywania się klocków hamulcowych.

Linka hamulca musi być wyregulowana w taki sposób, aby:

· w stanie hamowanym dźwignie poziome zajmowały położenie blisko prostopadłego drążka siłownika hamulcowego i drążków;

· pionowe ramiona każdej pary kół miały w przybliżeniu takie samo nachylenie;

· zawieszenia i klocki tworzyły w przybliżeniu kąt prosty pomiędzy osią zawieszenia a kierunkiem promienia koła przechodzącego przez środek dolnego przegubu zawieszenia.

Ten pracochłonny proces ręcznej regulacji zostaje wyeliminowany w przypadku wyposażenia taboru w automatyczne regulatory układu hamulcowego. Regulator zapewnia stały średni odstęp między klockiem a kołami, dzięki czemu sprężone powietrze jest zużywane oszczędnie podczas hamowania, proces hamowania przebiega płynniej w całym pociągu i eliminowane są straty skuteczności hamowania (szczególnie gdy tłok opiera się o hamulec pokrywa cylindra).

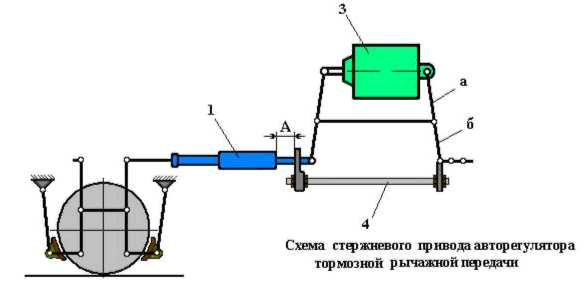

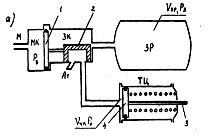

W zależności od napędu regulatory dzielą się na mechaniczne i pneumatyczne. Autoregulatory mechaniczne wyposażone są w napędy wahadłowe, drążkowe lub dźwigniowe (ryc. 8.26). Napęd drążkowy jest prosty w konstrukcji i łatwy w utrzymaniu, jednak straty ściskania sprężyny powrotnej autoregulatora powodują znaczne zmniejszenie skuteczności hamowania, zwłaszcza na pustym zbiorniku i z klockami kompozytowymi.

Zastosowanie napędu dźwigniowego spowodowane jest chęcią zmniejszenia wpływu sprężyny powrotnej autoregulatora. W samochodach osobowych stanowi niewielki ułamek siły hamowania i praktycznie nie zmniejsza ciśnienia hamowania. W wagonach towarowych z klockami kompozytowymi, gdy są one puste, siła ta zmniejsza siłę hamowania o 30 - 50%. Dlatego w wagonach towarowych stosuje się wyłącznie napęd dźwigniowy. Napęd kołyskowy nie jest powszechnie stosowany szyny kolejowe Oh.

Siłownik pneumatyczny cofa cięgno, gdy wydatek tłoczyska siłownika hamulcowego przekroczy pewną wartość określoną konstrukcją regulatora.

Regulatory pneumatyczne są zwykle jednostronnego działania, podczas gdy regulatory mechaniczne są jednostronnego lub podwójnego działania.

Działanie autoregulatora dwustronnego działania jest następujące. że automatycznie otwiera dźwignię skrzyni biegów do wymaganej wartości, gdy odstępy między klockami a kołami zmniejszają się i automatycznie ją napina, gdy odstępy się zwiększają.

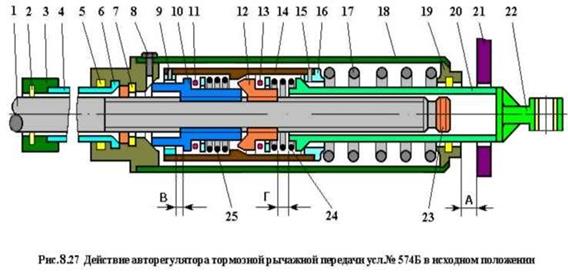

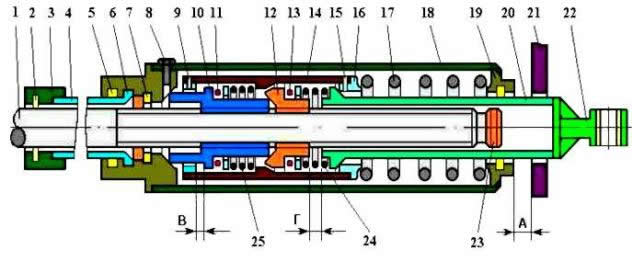

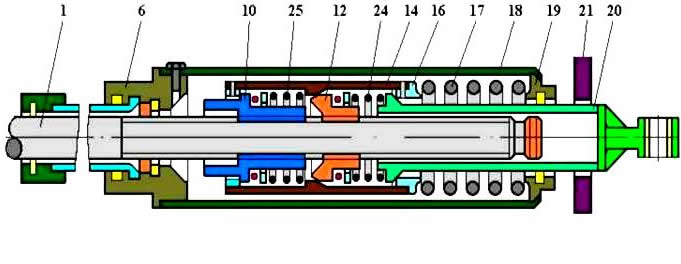

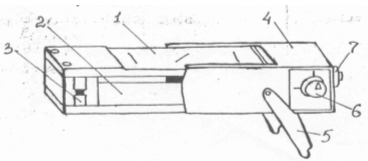

Stan autoregulatora. Nr 574B(Rys.8.27) składa się z: obudowy 18 z głową 6 i pokrywka 19 , kubek trakcyjny 14 z prętem 20 , wiosna powrotna 17 i śruba regulacyjna I.

Głowa 6 pierdoli się w sądzie 18 i zabezpieczone śrubą 8 . Do głowicy wkładana jest rurka ochronna 4 i jest w nim zabezpieczony pierścieniem blokującym 7 i gumowy pierścień 5 . Na końcu rury ochronnej montuje się złączkę 3 z nylonowym pierścieniem 2 chroniąc autoregulator przed zanieczyszczeniem. Kubek trakcyjny znajduje się w obudowie autoregulatora 14 , w którym pomocnicza 10 i regulacyjne 12 nakrętki z łożyskami oporowymi 11 I 13, sprężyny 24 I 25 . Do miski trakcyjnej przykręcono pokrywę i tuleję 16 które są zabezpieczone śrubami 9 I 15 . Stożkowa część pręta 20 wchodzi do miseczki trakcyjnej, a na drugim końcu pręta przykręcone jest oczko 22 , który jest zabezpieczony nitem. Wiosna powrotna 17 opiera się na stożkowej powierzchni tulei miski trakcyjnej i pokrywie obudowy 19 . Modyfikacja 12 i pomocnicze 10 nakrętki są nakręcone na śrubę regulacyjną 1 , posiadający trójzwojny, niesamoblokujący gwint o skoku 30 mm. Śruba regulacyjna zakończona jest nakrętką zabezpieczającą 23 , zabezpieczony nitem, który zabezpiecza śrubę przed całkowitym wykręceniem z mechanizmu.

Stan obudowy autoregulatora. Nr 574B nie obraca się. To niezawodnie chroni jego mechanizm przed wilgocią i kurzem, umożliwia zainstalowanie zabezpieczeń, które zapobiegają wyginaniu się śruby regulacyjnej i tendencji do samorozpuszczania się podczas duże prędkości ruchy i wibracje, które wystąpiły w przypadku autoregulatora dwustronnego działania. Nr 536. Podczas regulacji ręcznej moc tłoczyska siłownika hamulcowego zmniejsza się po prostu obracając korpus autoregulatora. Nr 574B bez rekonfiguracji napędu.

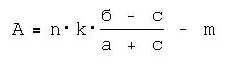

Do normalnej pracy autoregulatora konieczne jest zachowanie odległości ogranicznika napędu od korpusu autoregulatora - wymiar A(ryc. 8.26). Określa wielkość wydatku tłoczyska cylindra hamulcowego podczas hamowania. Wartość rozmiaru A zależy od rodzaju napędu autoregulatora, przełożenia przekładni dźwigniowej, wymiarów poziomych ramion dźwigni oraz odstępu koła od szczęki po zwolnieniu hamulca. Wartość rozmiaru A obliczone za pomocą wzorów:

· z napędem dźwigniowym (ryc. 8.25, a)

· z napędem prętowym (ryc. 8.25, b)

Gdzie: A- jest to odległość pomiędzy ogranicznikiem napędu a korpusem autoregulatora;

N- przełożenie przekładni dźwigniowej;

Do- szczelina między kołem a klockiem po zwolnieniu hamulca;

M- suma przerw w zawiasach dźwigni;

a, b, c- wymiary ramion dźwigni.

Drugim kontrolowanym rozmiarem jest margines roboczy śruby (odległość od znacznika kontrolnego na pręcie śruby sterującej do końca rury ochronnej). Jeżeli zapas śruby jest mniejszy niż 150 mm dla wagonu towarowego i 250 mm dla samochodu osobowego, należy ją wymienić klocki hamulcowe i wyreguluj połączenie.

Rozmiar A i zapas śrubowy dla statków towarowych, chłodni i pasażerów podano w tabeli. 8,5

Tabela 8.5

Wartości odniesienia dla odległości „A” pomiędzy ogranicznikiem napędu a korpusem autoregulatora w samochodach towarowych, chłodniach i osobowych.

Działanie autoregulatora jest warunkowe. Nr 574B. V W położeniu wyjściowym hamulec znajduje się w stanie zwolnionym (rys. 8.27). Dystans "A" pomiędzy zatrzymaniem jazdy 21 i koniec pokrywy 19 korpusu regulatora odpowiada normalnej wielkości szczeliny między kołem a blokiem.

Wiosna powrotna 25 naciska tuleję 6 do nakrętki pomocniczej 10 . Pomiędzy końcem drążka trakcyjnego 20 i nakrętka regulacyjna 12 jest luka "G", pomiędzy pokrywką szklanki 14 i nakrętka pomocnicza 10 - luka "W".

Hamowanie. Przy normalnych luzach między kołem a blokiem (ryc. 8.28) napęd zatrzymuje się 21 i obudowa regulatora 18 zbliżać się do siebie, zmniejszając swój rozmiar "A". W momencie pojawienia się na drążku trakcyjnym 20 siła hamowania większa niż 150 kgf sprężyna powrotna 17 kompresuje, zmniejszając szczelinę "W", stożek kubka roboczego 14 zazębia się ze stożkiem nakrętki regulacyjnej 12 . Dokręcanie nakrętek 10 I 12 to się nie zdarza. Regulator działa jak sztywny pręt. Siła hamowania przenoszona jest poprzez drążek 20 na szybie trakcyjnej 14 , przez nakrętkę regulacyjną 12 na śrubie I a następnie do drążka hamulcowego. Jeśli moc tłoczyska cylindra hamulcowego zostanie zmniejszona, to przy dowolnym ciśnieniu w cylindrze hamulcowym pozostanie szczelina między korpusem regulatora a ogranicznikiem napędu 21 . Regulator działa jak sztywny pręt.

Gdy tłoczysko cylindra hamulcowego wysuwa się bardziej niż normalnie, pokrywa styka się 19 obudowa regulatora z ogranicznikiem napędu 21 występuje przed kontaktem klocków hamulcowych z powierzchnią toczną kół. Pod wpływem rosnących sił w cylindrze hamulcowym drążek 20 razem z miseczką trakcyjną 14 przesuwa się w prawo względem korpusu, nakrętek, śruby i ściska sprężynę 17 . Jednocześnie szkło 14 przesuwa się w prawo, aż zetknie się z nakrętką regulacyjną 12 i śruba zaczyna się przez nią przesuwać I. Nakrętka pomocnicza 10 odsuwa się wraz ze śrubą od korpusu regulatora i. obracający się pod działaniem sprężyny 25 na jego łożysku 11 , nakręcany na śrubę I aż dotknie pokrywy miski trakcyjnej 14 . Maksymalna wielkość dokręcenia nakrętki pomocniczej podczas jednego hamowania wynosi 8...10 mm, co odpowiada zużyciu klocków hamulcowych na poziomie 1,0 - 1,5 mm dla samochodów osobowych i 0,5 - 0,7 mm dla wagonów towarowych.

Jeżeli moc tłoczyska cylindra hamulcowego przekracza normę o więcej niż 10 mm, wówczas podczas kolejnego hamowania przeprowadzana jest ostateczna regulacja przekładni dźwigni hamulca.

Wakacje. Spadek ciśnienia powietrza w cylindrze hamulcowym prowadzi do zmniejszenia siły działającej na drążki. Zatrzymaj jazdę 21 z korpusem autoregulatora przesuwa się w prawo w stosunku do miseczki trakcyjnej pod działaniem sprężyny 17 aż dotknie główki obudowy 6 i nakrętka pomocnicza 10 . Następnie zatrzymanie napędu 21 odchodzi od pokrywy obudowy 19 , tworząc lukę "A" i szybę trakcyjną 14 porusza się pod działaniem sprężyny powrotnej 17 i otwiera połączenie cierne z nakrętką regulacyjną 12 , który pod naciskiem swojej sprężyny 24 przykręcany do śruby I. Przesuwanie nakrętki regulacyjnej 12 trwa do chwili, gdy oprze się o nakrętkę pomocniczą 10 . Szkło trakcyjne 14 jest przesuwany całkowicie przez tuleję 16 w stożkową końcówkę pręta 20 , po czym wszystkie części autoregulatora wracają do pierwotnego położenia.

Podczas regulacji przekładni dźwigniowej w samochodach wyposażonych w autoregulator, jej napęd jest regulowany w wagonach towarowych, aby utrzymać moc tłoczyska cylindra hamulcowego w dolnej granicy ustalonych standardów, a w samochodach osobowych - przy średniej wartości ustalonych norm dla wyjścia pręta.

Pneumatyczny regulator jednostronnego działania (ryc. 8.29) jest instalowany w pociągach elektrycznych i jest połączony zawiasowo za pomocą pręta 19 z tylnym pionowym ramieniem wózka.

Mechanizm regulatora jest zamontowany w obudowie ze staliwa 5 , zamykany pokrywką 6 . Do pokrywy przez otwór 7 podłączony jest rurociąg podłączony do cylindra hamulcowego. W szkle 12 umieszczony filtr 13 i powrót wiosną 11 , działający na tłok 8 . Śruba 2 Trzpień pasuje do podłużnego rowka tłoka i zapobiega jego obracaniu się podczas ruchu.

Na osi 1 w tłoku zamontowana jest zapadka 3 , dociskany sprężyną do koła zapadkowego 4 , który nakłada się na wrzeciono 17 . Drugi pies 10 , zamontowany na osi w obudowie, zapobiega obracaniu się koła zapadkowego w przeciwnym kierunku. Nakrętka regulacyjna 16 zamocowany we wrzecionie 17 przez gumowo-metalową tuleję i przykręcony do pręta 19 z gwintem samozabezpieczającym. Kulista powierzchnia czołowa nakrętki 16 styka się z płytą 15 i przenosi na niego siłę ciągu 19 .

Do ręcznego zwalniania i regulacji dźwigni zmiany biegów służy szkiełko 18 z uchwytami i przyciskiem 9 wyprowadzenie psa 10 poza kontaktem z kołem 4 . Reduktor jest chroniony przed zanieczyszczeniami przez pokrywę 14 , gumową nakładkę 20 i filtruj 13 .

Jeżeli skok tłoka cylindra hamulcowego podczas hamowania przekracza 60 ± 5 mm, wówczas krawędź jego mankietu wystaje poza otwór w korpusie i otwiera dostęp sprężonego powietrza do autoregulatora. Powietrze dostaje się przez otwór 7 i porusza tłokiem 8 , ściskając sprężynę 11 , aż do szklanki 12 . Pies 3 przeskakuje dwa zęby koła zapadkowego 4 .

Po zwolnieniu hamulca powietrze opuszcza cylinder hamulcowy, a więc sprężynę 11 zwraca tłok 8 do pozycji wyjściowej, obracając ją za pomocą zapadki 3 koło zapadkowe i związane z nim wrzeciono 17 . śruba 16 nakręcany na gwint pręta 19 , zmniejszając długość części wychodzącej z regulatora o 2,5 mm na cykl regulatora i zmniejszając moc wyjściową tłoczyska cylindra hamulcowego. Całkowita długość robocza gwintu na pręcie wynosi 250mm. Pies 10 Podczas obracania koła zapadkowego przeskakuje dwa zęby.

Rozpoczęcie ręcznej regulacji połączenia. musisz nacisnąć przycisk 9 i wyprowadź psa 10 od połączenia z kołem zapadkowym 4 . Następnie obracając szklankę 18 zwolnij połączenie.

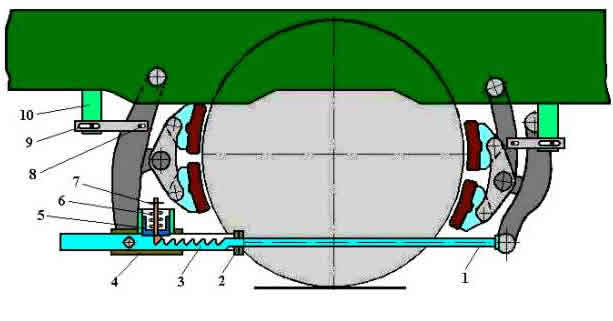

Regulator zębatki i zębnika. W lokomotywach elektrycznych ChS2 Każdy trójosiowy wózek wyposażony jest w sześć regulatorów mechanizmu zębatkowego jednostronnego działania (kompensatory zużycia klocków hamulcowych). Regulator (ryc. 8.30) ma obudowę 4 , który jest podłączony do dźwigni hamulca. Wewnątrz obudowy znajduje się zębatka 3 , który jest kontynuacją drążka hamulcowego 1 , zatrzask 5 i przełącz 7 . Zatrzask dociskany jest do szyny 3 wiosna 6 . Wnęka korpusu regulatora jest zabezpieczona przed brudem i kurzem uszczelką 2 . Zestaw urządzenia regulującego zawiera również paski korekcyjne 9 , które są zamontowane na jednym końcu na wspornikach 10 , a drugi - z owalnym otworem, luźno osadzony na wałku 8 . Taki montaż drążków zapewnia 7mm odstęp pomiędzy rolką a powierzchnią owalnego otworu w drążku po zwolnieniu hamulca.

Przy normalnym skoku tłoka cylindra hamulcowego (ok. 80 mm), ze względu na obecność owalnych otworów w listwach korekcyjnych 9 Po zwolnieniu hamulca zapewniony jest normalny ruch klocków od powierzchni tocznej koła.

Podczas pracy lokomotywy elektrycznej klocki hamulcowe ulegają zużyciu, co prowadzi do zwiększenia mocy tłoczyska cylindra hamulcowego. Gdy skok tłoka cylindra hamulcowego podczas zwalniania pod wpływem sił działających na drążek hamulcowy wynosi 118 - 120 mm, zębatka 3 porusza się w ciele 4 regulator i podnosi zatrzask 5 , który porusza się wzdłuż zębatki i wpada w kolejne wycięcie o jeden ząb, a ze względu na zmniejszenie długości pręta 1 wydajność pręta jest zmniejszona do 80 mm. Aby zwiększyć długość drążka hamulcowego podczas wymiany klocków, należy ręcznie użyć przełącznika 7 podnieść zatrzask 5 i wysuń drążek 1 ze sprawy 4 .

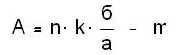

Automatyczny regulator w lokomotywach elektrycznych ChS4(ryc. 8.31) składa się z obudowy 3 , który obejmuje koniec pręta 1 z gwintem i tuleją prowadzącą 9 . Nakrętka jest nakręcona na gwint 7 z czterech segmentowych części, napinanych sprężyną bransoletową 8 i pierścionek 11 .

Podczas hamowania nakrętki 7 opiera się o stożek ciała 3 i mocno chwyta gwintowaną część pręta 1 . Siła działająca na przyczepność przenoszona jest na kort 3 . Gdy klocki hamulcowe się zużyją, przyczepność 1 porusza się wewnątrz ciała 3 , śruba 7 opiera się o szybę 10 i segmenty orzechów 7 rozchodzą się, powstaje szczelina, przez którą gwintowana część pręta swobodnie przechodzi 1 (jak pokazano na obrazku poniżej).

Aby wymienić klocki hamulcowe, należy obrócić uchwyt rolki 5 , trzpień rolki przesunie tuleję 6 , ściskając sprężynę 2 i orzech 7 odłączy się wraz z gwintem pręta 1 .

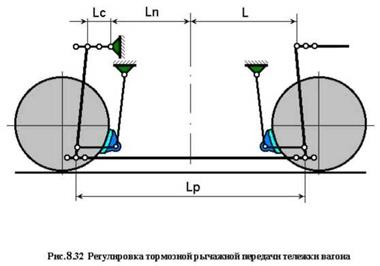

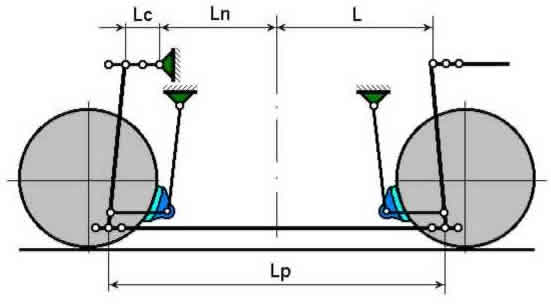

Ręczna regulacja przekładni dźwigniowej wózka. Aby zapewnić stały dopływ śruby regulacyjnej przy wymianie starych klocków na nowe, należy ustawić stałą wartość rozmiaru L(Rys. 8.32.) ogniwa zamykającego przekładni dźwigni wózka. Dystans L- jest to odległość pomiędzy środkiem górnego otworu wewnętrznego wahacza pionowego a środkiem łożyska oporowego. Zwiększa się na skutek zużycia klocków i zmniejszenia średnicy koła. Automatyczny regulator napina połączenie w miarę zużywania się klocków hamulcowych i zwiększa ich rozmiar L ze względu na zmniejszenie średnicy kół są one kompensowane poprzez zmianę długości szekli Lс i rozpórki trakcyjne Lr. Regulacja nie jest płynna, ale stopniowa:

· przestawienie rolki w kolczyku o jedną podziałkę powoduje zmianę rozmiaru L o 50 mm;

· przesunięcie rolki w pręcie dystansowym o jedną podziałkę powoduje zmianę rozmiaru L o 200 mm;

· przestawienie wałka w kolczyku o dwie przegrody, a w zanurzeniu o jedną podziałkę Odwrotna strona Zmień rozmiar L o 100 mm.

Aby wyeliminować ręczną regulację do momentu całkowitego zużycia klocków hamulcowych w trakcie eksploatacji, regulację układu zawieszenia wózka należy przeprowadzać każdorazowo po wtoczeniu zestawu kołowego, jeśli zapas śruby automatycznej regulacji przy nowych klockach hamulcowych jest mniejszy niż 525 mm.

Po wymianie starych klocków hamulcowych na nowe, dokręca się dźwignię przekładni, obracając korpus autoregulatora. Nr 574B zgodnie z ruchem wskazówek zegara aż do dociśnięcia klocków do kół i pojawienia się poślizgu w obudowie autoregulatora. Następnie należy obrócić obudowę w przeciwnym kierunku o 2 - 3 obroty. Pozwoli to uzyskać szczelinę 5-8 mm pomiędzy klockiem a kołem.

Zgodnie z wymogami bezpieczeństwa Prace przy naprawie i regulacji dźwigni hamulcowych taboru można rozpocząć dopiero po ogrodzeniu wagonu lub lokomotywy i upewnieniu się, że nie będzie on przesuwany.

Zabrania się naprawy dźwigni hamulcowych, wymiany klocków, rolek hamulcowych oraz regulacji wydajności tłoczyska hamulcowego, gdy włączony jest rozdzielacz powietrza, a w komorach i zbiorniku rezerwowym znajduje się powietrze. Należy wyłączyć rozdzielacz powietrza, odpowietrzyć całe powietrze z komór i zbiornika rezerwowego, a dźwignię poziomą (lub drążek) oddzielić od tłoczyska cylindra hamulcowego.

Zabronione jest sprawdzanie dotykowe ustawienia otworów w drążkach i dźwigniach, zakładanie rolek głowicą w dół oraz instalowanie niestandardowych i wykręconych zawleczek bez podkładek. Naprawa dźwigni zmiany biegów wraz z wymianą klocków i inne renowacja prace pod korpusem lokomotywy dozwolone są wyłącznie pod nadzorem maszynisty.

ROZDZIAŁ 9. AUTOMATYCZNA SYGNALIZACJA LOKOMOTYWY, AUTOSTOP I PRĘDKOŚCIOMIERZ

Automatyczna sygnalizacja lokomotyw (ALS) to zestaw urządzeń, które automatycznie powtarzają w kabinie maszynisty wskazania sygnalizacji świetlnej na torze, do którego zbliża się pociąg, niezależnie od profilu toru i warunków atmosferycznych.

Zgodnie ze sposobem komunikacji pomiędzy poruszającą się lokomotywą a nieruchomymi sygnałami torowymi urządzenia stwardnienie zanikowe boczne (ALS). dzielą się na ciągłe (ALSN) i punktowa akcja (ALST). W przypadku działania ALSN odczyty sygnalizacji świetlnej na torze przesyłane są do lokomotywy w sposób ciągły, przez cały czas jej przejazdu po ciągach i stacjach. stwardnienie zanikowe boczne (ALS). działanie punktowe stosowane jest na odcinkach z półautomatyczną blokadą, natomiast sygnały torowe przekazywane są do lokomotywy wyłącznie w pewne miejsca(punkty) ścieżki przed sygnalizacją świetlną. W obu systemach stwardnienie zanikowe boczne (ALS). Do przesyłania sygnałów z toru do lokomotywy służy obwód szynowy, a sama transmisja sygnału odbywa się indukcyjnie.

Na większości odcinków linii kolejowych jest używany stwardnienie zanikowe boczne (ALS). pracę ciągłą, którą uzupełniają urządzenia autostopowe, urządzenia sprawdzające czujność kierowcy i kontrolę prędkości.

Autostopowicze nazywane są urządzeniami, które monitorują reakcję maszynisty na wskazania sygnalizacji świetlnej na torze, do którego zbliża się pociąg i w razie potrzeby (w przypadku braku reakcji maszynisty) automatycznie uruchamiają hamulce. Zatem główną funkcją autostopu jest uniemożliwienie przejazdu sygnalizacji świetlnej z oznaczeniem zakazu i zatrzymanie pociągu w przypadku przekroczenia dopuszczalnej prędkości.

REGULACJA ŁĄCZNIKÓW HAMULCOWYCH

Kąty zawieszenia klocków hamulcowych. Odchylenie wartości ciśnienia hamowania od wartości obliczonej może być spowodowane zmianą kąta nachylenia klocków zawieszenia w miarę zużywania się tych ostatnich lub źle dobranymi kątami nachylenia i długością zawieszeń.

Kąt alfa pomiędzy poziomą osią koła a osią klocka hamulcowego (rys. a) nazywany jest kątem nachylenia klocka hamulcowego. W wagonach zwykle nie przekracza 10°, a w lokomotywach – 30°. Kąt pomiędzy osią zawieszenia a linią łączącą dolny koniec zawieszenia ze środkiem osi zestawu kołowego nazywany jest kątem zawieszenia klocka hamulcowego. Przy umiarkowanie zużytych klockach kąt beta wynosi około 90°. Warunki usunięcia klocków określa wartość kąta gamma pomiędzy osią zawieszenia a linią pionową przechodzącą przez punkt zawieszenia. Kąt y zmienia się od 4: do 30°.

Obliczając rzeczywiste ciśnienie hamowania klocków na kole, należy wziąć pod uwagę wpływ kąta alfa. W tym celu siłę docisku K należy pomnożyć przez cos alfa. Dodatkowo, jeśli kąt beta różni się znacznie od 90°, to siła tarcia W powoduje reakcję K po stronie zawieszenia, skierowaną w dół, gdy koło obraca się w kierunku przeciwnym do ruchu wskazówek zegara, i w górę, gdy koło obraca się w kierunku zgodnym z ruchem wskazówek zegara. W wyniku tej reakcji powstaje dodatkowa siła docisku ± K = W tg (beta - 90°). Znak zależy od kierunku obrotu koła. Zmiana siły docisku w przypadku krótkich zawieszeń może osiągnąć znaczną wartość i spowodować zablokowanie kół przy hamowaniu jednokierunkowym. Przy hamowaniu dwustronnym eliminuje się wpływ kąta zawieszenia, ponieważ dodatkowe siły docisku K mają przeciwne znaki. Jednak w wyjątkowych przypadkach, przy bardzo krótkich zawieszeniach, nierównym i dużym zużyciu klocków, a co za tym idzie dużych kątach, klocki mogą zostać ściśnięte i skręcone na bok.

Aby osłabić wpływ pochylenia zawieszenia na wielkość siły hamowania, jego długość musi wynosić co najmniej 0,8 promienia koła.

Po zwolnieniu hamulców klocki muszą odsunąć się od kół pod wpływem własnego ciężaru, ciężaru trójkątów ze szczękami i siły sprężyny cylindra hamulcowego. W tym celu środek ciężkości szczęk trójkąty pęcznieją poniżej środka zestawu kołowego o 40–50 mm. Często rozmiar ten, ze względu na warunki konstrukcyjne, jest znacznie większy, co stwarza korzystniejsze warunki do usuwania klocków z kół.

Metody regulacji przekładni dźwigniowych

Przekładnie dźwigniowe taboru kolejowego mają przełożenia od 5,4 do 18 w przypadku klocków żeliwnych i od 2,53 do 9,2 w przypadku klocków kompozytowych. Przy dużych przełożeniach można zastosować bardziej zwarte cylindry hamulcowe, ale jednocześnie stwarzają się gorsze warunki pracy przekładni dźwigniowej, ponieważ Nawet niewielkie zużycie klocka hamulcowego powoduje znaczny wzrost mocy tłoczyska cylindra hamulcowego. Aby utrzymać odstęp między kołem a blokiem w ustalonych granicach, reguluje się przekładnię dźwigniową.

Regulacja ręczna odbywa się poprzez wsunięcie rolek w otwory zapasowe drążków hamulcowych w przypadku wagonów towarowych oraz za pomocą ściągaczy w przypadku samochodów osobowych.

Regulacja półautomatyczna odbywa się za pomocą urządzeń w postaci śruby lub listwy zębatej z zapadką, instalowanych na drążkach lub w pobliżu martwych punktów dźwigni i pozwalających na szybką kompensację zużycia klocków. Ta regulacja jest stosowana w lokomotywach elektrycznych ChS i lokomotywach spalinowych 2TE116.

Automatyczna regulacja odbywa się za pomocą specjalnego regulatora w miarę zużywania się klocków hamulcowych.

Linka hamulca musi być wyregulowana w taki sposób, aby:

- w stanie hamowanym dźwignie poziome zajmowały położenie blisko prostopadłego drążka cylindra hamulcowego i drążków;

- pionowe ramiona każdej pary kół miały w przybliżeniu takie samo nachylenie;

- Zawieszenia i klocki tworzyły w przybliżeniu kąt prosty pomiędzy osią zawieszenia a kierunkiem promienia koła przechodzącego przez środek dolnego przegubu zawieszenia.

Ten pracochłonny proces ręcznej regulacji zostaje wyeliminowany w przypadku wyposażenia taboru w automatyczne regulatory układu hamulcowego. Regulator zapewnia stały średni odstęp między klockiem a kołami, dzięki czemu sprężone powietrze jest zużywane oszczędnie podczas hamowania, proces hamowania przebiega płynniej w całym pociągu i eliminowane są straty skuteczności hamowania (szczególnie gdy tłok opiera się o hamulec pokrywa cylindra).

W zależności od napędu regulatory dzielą się na mechaniczne i pneumatyczne. Autoregulatory mechaniczne wyposażone są w napędy wahadłowe, pręt lub dźwignia. Napęd drążkowy jest prosty w konstrukcji i łatwy w utrzymaniu, jednak straty ściskania sprężyny powrotnej autoregulatora powodują znaczne zmniejszenie skuteczności hamowania, zwłaszcza na pustym zbiorniku i z klockami kompozytowymi.

Zastosowanie napędu dźwigniowego spowodowane jest chęcią zmniejszenia wpływu sprężyny powrotnej autoregulatora. W samochodach osobowych stanowi niewielki ułamek siły hamowania i praktycznie nie zmniejsza ciśnienia hamowania. W wagonach towarowych z kompozytowymi klockami hamulcowymi, gdy są one puste, siła ta zmniejsza ciśnienie hamowania o 30 - 50°. Dlatego w wagonach towarowych stosuje się wyłącznie napęd dźwigniowy. Napęd wahadłowy nie jest powszechnie stosowany na rosyjskich kolejach.

Siłownik pneumatyczny cofa cięgno, gdy wydatek tłoczyska siłownika hamulcowego przekroczy pewną wartość określoną konstrukcją regulatora.

Regulatory pneumatyczne są zwykle jednostronnego działania, podczas gdy regulatory mechaniczne są jednostronnego lub podwójnego działania.

Działanie autoregulatora dwustronnego działania jest następujące. że automatycznie otwiera dźwignię skrzyni biegów do wymaganej wartości, gdy odstępy między klockami a kołami zmniejszają się i automatycznie ją napina, gdy odstępy się zwiększają.

Automatyczna regulacja jednostronnego działania dokręca dźwignię tylko wtedy, gdy odstępy między klockami a kołami przekraczają ustawioną wartość. Ma prostszą konstrukcję.

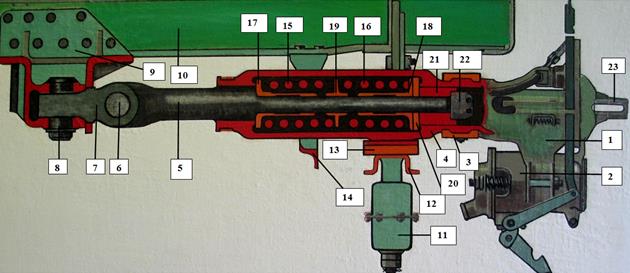

Autoregulator nr 574B

Głowicę 6 wkręca się w puszkę 18 i zabezpiecza śrubą 8. Do głowicy wkłada się rurę ochronną 4 i zabezpiecza się w niej pierścieniem zabezpieczającym 7 i pierścieniem gumowym 5. Na końcu rury ochronnej znajduje się złączka 3 montowany jest z nylonowym pierścieniem 2, który zabezpiecza autoregulator przed zanieczyszczeniem. W korpusie autoregulatora znajduje się miseczka trakcyjna 14, w której zamontowane są pomocnicze 10 i nakrętki regulacyjne 12 z łożyskami oporowymi 11 i 13, sprężyny 24 i 25, a pokrywa i tuleja 16 są wkręcone w miskę trakcyjną są blokowane śrubami 9 i 15. Stożkowa część pręta 20 jest umieszczona w misce trakcyjnej, a na drugim końcu pręta znajduje się oczko 22, które jest zabezpieczone nitem. Sprężyna powrotna 17 opiera się na stożkowej powierzchni tulei miski trakcyjnej i pokrywie obudowy 19. Nakrętki regulacyjne 12 i pomocnicze 10 są nakręcone na śrubę regulacyjną 1, która ma trójzwojny niesamozabezpieczający gwint ze skokiem o średnicy 30 mm. Śruba regulacyjna zakończona jest nakrętką zabezpieczającą 23, zabezpieczoną nitem, który zabezpiecza śrubę przed całkowitym wykręceniem z mechanizmu.

W zmontowanym autoregulatorze wszystkie sprężyny są w stanie ściśniętym i wytwarzają siły: sprężyna powrotna - 150 kg, sprężyna nakrętki pomocniczej - 30 kg, sprężyna nakrętki regulacyjnej 80 kg.

Korpus autoregulatora stan nr 574B nie obraca się. To niezawodnie chroni jego mechanizm przed wilgocią i kurzem, umożliwia zainstalowanie zabezpieczeń, które zapobiegają wyginaniu się śruby regulacyjnej i tendencji do samorozpuszczania się przy dużych prędkościach ruchu i wibracjom, które występowały w przypadku autoregulatora

stan dwustronnego działania nr 536. Podczas ręcznej regulacji moc tłoczyska cylindra hamulcowego zmniejsza się poprzez proste obrócenie korpusu autoregulatora stan nr 574B bez konieczności ponownej konfiguracji napędu.

Do normalnej pracy autoregulatora należy zachować odległość zderzaka napędu od korpusu autoregulatora - wymiar A. Określa on wielkość wydatku tłoczyska siłownika hamulcowego podczas hamowania. Wielkość wymiaru A uzależniona jest od rodzaju napędu autoregulatora, przełożenia przekładni dźwigniowej, wymiarów poziomych ramion dźwigni oraz odstępu koła od szczęki po zwolnieniu hamulca. Wartość rozmiaru A oblicza się korzystając ze wzorów:

z napędem dźwigniowym (rys. a)

z napędem prętowym (rys. b)

Gdzie:

A jest odległością pomiędzy ogranicznikiem napędu a korpusem autoregulatora;

n - przełożenie przekładni dźwigniowej;

k - szczelina między kołem a klockiem po zwolnieniu hamulca;

m jest sumą przerw w zawiasach dźwigni;

a, b, c - wymiary ramion dźwigni.

Drugim kontrolowanym rozmiarem jest margines roboczy śruby (odległość od znacznika kontrolnego na pręcie śruby sterującej do końca rury ochronnej). Jeżeli zapas śruby jest mniejszy niż 150 mm dla wagonu towarowego i 250 mm dla samochodu osobowego, konieczna jest wymiana klocków hamulcowych i wyregulowanie mechanizmu zawieszenia. Rozmiar A i pojemność śmigła dla statków towarowych, chłodni i pasażerów pokazano w tabeli.

Działanie warunku autoregulatora nr 574B . W położeniu wyjściowym hamulec znajduje się w stanie zwolnionym. Odległość „A” między ogranicznikiem napędu 21 a końcem pokrywy 19 korpusu regulatora odpowiada normalnej wielkości szczeliny między kołem a blokiem. Sprężyna powrotna 25 dociska tuleję 6 do nakrętki pomocniczej 10. Pomiędzy końcem drążka trakcyjnego 20 a nakrętką regulacyjną 12 znajduje się szczelina „G” oraz szczelina „B” pomiędzy pokrywą misy 14 a nakrętką pomocniczą 10.

Hamowanie.

Przy normalnych luzach pomiędzy kołem a blokiem ogranicznik napędu 21 i korpus regulatora 18 zbliżają się do siebie, zmniejszając wymiar „A”. W momencie pojawienia się na drążku trakcyjnym 20 siły hamowania większej niż 150 kgf, sprężyna powrotna 17 zostaje ściśnięta, zmniejszając szczelinę „B”, stożek miseczki trakcyjnej 14 łączy się ze stożkiem nakrętki regulacyjnej 12. nie następuje dokręcenie nakrętek 10 i 12. Regulator działa jak sztywny pręt. Siła hamowania przekazywana jest poprzez drążek 20 na miskę trakcyjną 14, poprzez nakrętkę regulacyjną 12 na śrubę I i dalej na drążek hamulcowy. Jeżeli moc tłoczyska cylindra hamulcowego zostanie zmniejszona, to przy dowolnym ciśnieniu w cylindrze hamulcowym zachowana zostanie szczelina między korpusem regulatora a ogranicznikiem napędowym 21. Regulator działa jako sztywny drążek. Gdy tłoczysko cylindra hamulcowego wysuwa się bardziej niż normalnie, kontakt pokrywy 19 obudowy regulatora z ogranicznikiem napędu 21 następuje wcześniej niż styk

klocki hamulcowe z powierzchnią toczną koła. Pod wpływem rosnących sił w cylindrze hamulcowym drążek 20 wraz z miseczką trakcyjną 14 przesuwa się w prawo względem korpusu, nakrętek i śruby i ściska sprężynę 17. W tym przypadku miseczka 14 przesuwa się do w prawo, aż zetknie się z nakrętką regulacyjną 12, a śruba I zacznie się przez nią przesuwać. Nakrętka pomocnicza 10 odsuwa się wraz ze śrubą od korpusu regulatora i. obracając się pod działaniem sprężyny 25 na łożysku 11, nakręca się ją na śrubę 1 aż do zetknięcia się z pokrywą miski trakcyjnej 14. Maksymalna wielkość dokręcenia nakrętki pomocniczej na jedno hamowanie wynosi 8...10 mm, co odpowiada zużyciu klocków hamulcowych o 1,0 - 1,5 mm dla samochodów osobowych i 0,5 - 0,7 mm dla wagonów towarowych.

Jeżeli moc tłoczyska cylindra hamulcowego przekracza normę o więcej niż 10 mm, wówczas podczas kolejnego hamowania przeprowadzana jest ostateczna regulacja przekładni dźwigni hamulca.

Wakacje.

Spadek ciśnienia powietrza w cylindrze hamulcowym prowadzi do zmniejszenia siły działającej na drążki. Ogranicznik napędu 21 z korpusem autoregulatora przesuwa się w prawo względem miseczki trakcyjnej pod działaniem sprężyny 17, aż do zetknięcia się głowicy 6 obudowy z nakrętką pomocniczą 10, a następnie ogranicznik napędu 21 odsunie się od pokrywy 19 obudowy , tworząc szczelinę „A”, a miseczka trakcyjna 14 porusza się pod działaniem sprężyny powrotnej 17 i otwiera połączenie cierne z nakrętką regulacyjną 12, która pod naciskiem swojej sprężyny 24 nakręcana jest na śrubę I. ruch nakrętki regulacyjnej 12 trwa, aż oprze się o nakrętkę pomocniczą 10. Miseczka trakcyjna 14 jest przesuwana aż do zatrzymania przez tuleję 16 w stożkowym trzpieniu końcowym 20, po czym wszystkie części autoregulatora powracają do pierwotnego położenia.

Podczas regulacji przekładni dźwigniowej w samochodach wyposażonych w autoregulator, jej napęd jest regulowany w wagonach towarowych, aby utrzymać moc tłoczyska cylindra hamulcowego w dolnej granicy ustalonych norm, a w samochodach osobowych - przy średniej wartości ustalonej tłoczyska standardy wyjściowe.

Pneumatyczny regulator jednostronnego działania

jest instalowany w pociągach elektrycznych i jest połączony przegubowo za pomocą pręta 19 z tylnym wahaczem pionowym wózka.

Mechanizm regulatora jest zamontowany w obudowie stalowej 5, zamkniętej pokrywą 6. Rurociąg podłączony do cylindra hamulcowego jest podłączony do pokrywy przez otwór 7. W szybie 12 umieszczony jest filtr 13 i sprężyna powrotna 11, działające na tłok 8. Śruba 2 wpasowuje się swoim trzonkiem w podłużny rowek tłoka i zapobiega jego obracaniu się podczas ruchu.

Na osi 1 w tłoku zamontowana jest zapadka 3, dociskana sprężyną do koła zapadkowego 4, które nakładane jest na wrzeciono 17. Druga zapadka 10, osadzona na osi w obudowie, zapobiega obracaniu się koła zapadkowego w przeciwnym kierunku. Nakrętka regulacyjna 16 jest zamocowana we wrzecionie 17 za pomocą gumowo-metalowej tulei i nakręcona na pręt 19 za pomocą gwintu samozabezpieczającego. Kulista powierzchnia końcowa nakrętki 16 styka się z płytką 15 i przenosi na nią siłę z pręta 19.

Do ręcznego zwalniania i regulacji przekładni dźwigniowej stosuje się szybkę 18 z uchwytami oraz przycisk 9, który odłącza zapadkę 10 od sprzęgnięcia z kołem 4. Reduktor jest chroniony przed zanieczyszczeniem przez pokrywę 14, gumową nasadkę 20 i filtr 13. Jeżeli skok tłoka cylindra hamulcowego podczas hamowania przekracza 60 ± 5 mm, to krawędź jego mankietu wystaje poza otwór w korpusie i otwiera dostęp sprężonego powietrza do autoregulatora. Powietrze dostaje się przez otwór 7 i porusza tłokiem 8, ściskając sprężynę 11, aż zatrzyma się w szkle 12. Zapadka 3 wskakuje na dwa zęby koła zapadkowego 4.

Po zwolnieniu hamulca powietrze opuszcza cylinder hamulcowy, więc sprężyna 11 przywraca tłok 8 do pierwotnego położenia, obracając koło zapadkowe i powiązane z nim wrzeciono 17 z zapadką 3. Nakrętkę 16 nakręca się na gwint cylindra drążek 19, zmniejszając długość części wychodzącej z regulatora o 2,5 mm w jednym cyklu działania regulatora i zmniejszając moc wyjściową tłoczyska siłownika hamulcowego. Całkowita długość robocza gwintu na pręcie wynosi 250 mm. Podczas obracania koła zapadkowego zapadka 10 przeskakuje o dwa zęby.

Rozpoczęcie ręcznej regulacji połączenia. należy wcisnąć przycisk 9 i odłączyć zapadkę 10 od koła zapadkowego 4. Następnie obracając miskę 18 zwolnić przekładnię dźwigni.

Regulator zębatki i zębnika. W lokomotywach elektrycznych ChS2 każdy trzyosiowy wózek jest wyposażony w sześć regulatorów mechanizmu zębatkowego jednostronnego działania (kompensatory zużycia klocków hamulcowych). Regulator ma obudowę 4, która jest połączona z dźwignią hamulca. Wewnątrz obudowy znajduje się zębatka 3 będąca kontynuacją drążka hamulca 1, zatrzask 5 i wyłącznik 7. Zapadka dociskana jest do zębatki 3 za pomocą sprężyny 6. Wnęka korpusu regulatora jest zabezpieczona przed brud i kurz przez uszczelkę 2. W zestawie urządzenia sterującego znajdują się również paski korekcyjne 9, których jeden koniec jest zamontowany na wspornikach 10, a drugi - z owalnym otworem, luźno osadzony na wałku 8. Taka instalacja drążek zapewnia odstęp 7 mm pomiędzy rolką a powierzchnią owalnego otworu w drążku po zwolnieniu hamulca.

Przy normalnym skoku tłoka cylindra hamulcowego (około 80 mm), dzięki obecności owalnych otworów w paskach korekcyjnych 9 po zwolnieniu hamulca, zapewniony jest normalny ruch klocków od powierzchni tocznej koła.

Podczas pracy lokomotywy elektrycznej klocki hamulcowe ulegają zużyciu, co prowadzi do zwiększenia mocy tłoczyska cylindra hamulcowego. Gdy skok tłoka cylindra hamulcowego podczas zwalniania pod wpływem sił działających na drążek hamulcowy wynosi 118 - 120 mm, zębatka 3 przesuwa się w obudowie 4 regulatora i podnosi zatrzask 5, który przesuwa się wzdłuż zębatki i wpada do kolejne wycięcie o jeden ząb, w związku ze zmniejszeniem długości pręta, wyjście 1 pręta zmniejsza się do 80 mm. Aby zwiększyć długość drążka hamulcowego podczas wymiany klocków, należy ręcznie podnieść zatrzask 5 za pomocą przełącznika 7 i wyciągnąć drążek 1 z obudowy 4.

Automatyczny regulator w lokomotywach elektrycznych ChS4 składa się z obudowy 3, która zawiera koniec pręta 1 z gwintem i tuleję prowadzącą 9. Na gwint nakręca się nakrętkę 7 składającą się z czterech części segmentowych, dokręcaną sprężyną bransoletową 8 i pierścionek 11.

Podczas hamowania nakrętka 7 opiera się o stożek obudowy 3 i mocno chwyta gwintowaną część drążka 1. Siła działająca na drążek przenoszona jest na nawierzchnię 3. W przypadku zużycia klocków hamulcowych drążek 1 porusza się wewnątrz obudowy 3, nakrętka 7 opiera się o kielich 10, a segmenty nakrętki 7 rozchodzą się, powstaje szczelina, przez którą swobodnie przechodzi gwintowana część pręta 1 (jak pokazano na poniższym rysunku).

Aby wymienić klocki hamulcowe, należy obrócić uchwyt rolki 5, sworzeń rolki przesunie tuleję 6, ściskając sprężynę 2, a nakrętka 7 odłączy się od gwintu drążka 1.

Ręczna regulacja przekładni dźwigniowej wózka. Aby zapewnić stały dopływ śruby regulacyjnej przy wymianie starych klocków na nowe, należy ustawić stałą wartość dla rozmiaru L łącznika zamykającego przekładni dźwigni wózka. Odległość L to odległość pomiędzy środkiem górnego otworu wewnętrznego wahacza pionowego a środkiem łożyska oporowego. Zwiększa się na skutek zużycia klocków i zmniejszenia średnicy koła. Automatyczny regulator napina dźwignię przekładni w miarę zużywania się klocków hamulcowych, a wzrost rozmiaru L w wyniku zmniejszenia średnicy kół jest kompensowany poprzez zmianę długości łącznika Lc i podkładki dystansowej drążka Lp. Regulacja nie jest płynna, ale stopniowa:

- przestawiając rolkę w kolczyku o jedną podziałkę, zmieniamy rozmiar L o 50 mm;

- przestawienie rolki w pręcie dystansowym o jedną podziałkę powoduje zmianę rozmiaru L o 200 mm;

- przestawienie rolki w uchwycie o dwie części i w ciągu o jedną podziałkę w przeciwnym kierunku powoduje zmianę rozmiaru L o 100 mm.

Aby wyeliminować ręczną regulację do momentu całkowitego zużycia klocków hamulcowych w trakcie eksploatacji, regulację układu zawieszenia wózka należy przeprowadzać każdorazowo po wtoczeniu zestawu kołowego, jeśli zapas śruby automatycznej regulacji przy nowych klockach hamulcowych jest mniejszy niż 525 mm.

Po wymianie starych klocków hamulcowych na nowe, dokręca się dźwignię zmiany biegów obracając korpus autoregulatora stan nr 574B w kierunku zgodnym z ruchem wskazówek zegara aż do dociśnięcia klocków do kół i pojawienia się poślizgu w korpusie autoregulatora . Następnie należy obrócić obudowę w przeciwnym kierunku o 2 - 3 obroty. Pozwoli to uzyskać odstęp 5-8 mm pomiędzy podkładką a kołem.

Zgodnie z wymogami bezpieczeństwa prace przy naprawie i regulacji przekładni dźwigni hamulca taboru można rozpocząć dopiero po ogrodzeniu wagonu lub lokomotywy i upewnieniu się, że nie będzie on przesuwany.

Zabrania się naprawy dźwigni hamulcowych, wymiany klocków, rolek hamulcowych oraz regulacji wydajności tłoczyska hamulcowego, gdy włączony jest rozdzielacz powietrza, a w komorach i zbiorniku rezerwowym znajduje się powietrze. Należy wyłączyć rozdzielacz powietrza, odpowietrzyć całe powietrze z komór i zbiornika rezerwowego, a dźwignię poziomą (lub drążek) oddzielić od tłoczyska cylindra hamulcowego.

Zabronione jest sprawdzanie dotykowe ustawienia otworów w drążkach i dźwigniach, zakładanie rolek głowicą w dół oraz instalowanie niestandardowych i wykręconych zawleczek bez podkładek. Naprawa przekładni dźwigniowej, w tym wymiana klocków oraz inne prace naprawcze pod korpusem lokomotywy mogą być wykonywane wyłącznie pod nadzorem maszynisty.

Cel pracy: Badanie budowy i zasady działania przekładni dźwigni hamulca czteroosiowego samochodu osobowego. Testowanie i regulacja.

Procedura operacyjna:

1. Cel

2. Projekt

3. Zasada działania

4. Rysunek

5. Testowanie i regulacja

Postęp:

Przekładnia dźwigni hamulca to układ drążków i dźwigni, za pośrednictwem których siła ludzka (podczas hamowania ręcznego) lub siła wytwarzana przez sprężone powietrze wzdłuż drążka cylindra hamulcowego (podczas hamowania pneumatycznego i elektropneumatycznego) przenoszona jest na klocki hamulcowe, które są dociśnięty do kół. Ze względu na działanie na koło rozróżnia się przekładnie dźwigniowe z jednostronnym i dwustronnym dociskiem klocków.

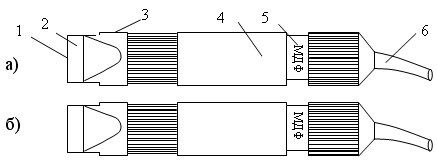

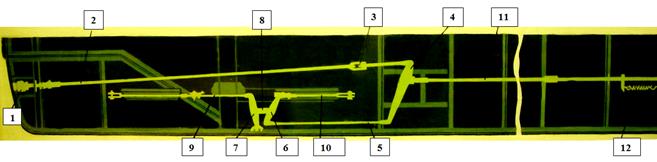

Rysunek 1. Układ hamulcowy 4-osiowego samochodu osobowego

Przekładnia dźwigniowa samochodu osobowego (rys. 1) różni się od przekładni wagonów towarowych tym, że zamiast trójkątów zastosowano trawersy 17, na osiach których zamontowane są szczęki 15 z klockami hamulcowymi 21 i dźwignie pionowe 24 i napinanie 23 zawieszone są do ramy na wieszakach 22.

Klocki hamulcowe są dociskane z obu stron; dźwignie pionowe znajdują się w dwóch rzędach po bokach w pobliżu kół.

Poprzeczki 17 z butami i blokami zawieszone są na pojedynczych zawieszeniach 20, których uszy przechodzą pomiędzy bokami butów. Oprócz poziomych 7, istnieją dźwignie pośrednie 10, połączone z dźwigniami pionowymi za pomocą prętów 2. Urządzenie 19 służy do ustalania położenia klocków hamulcowych względem kół, wsporników 4, 9, 11 - aby zapobiec części przekładni dźwigniowej przed wpadnięciem w tor w przypadku ich rozdzielenia lub zniszczenia.

Regulacja przekładni dźwigniowej samochodu osobowego odbywa się za pomocą automatycznego regulatora 8 z napędem prętowym 6. Rezerwa śruby po naprawie musi wynosić co najmniej 525 mm. Do ręcznej regulacji przekładni dźwigniowej przewidziano otwory w głowicach drążków i ściągaczach 14. Napęd hamulec ręczny składa się z uchwytu 18 umieszczonego w przedsionku samochodu, śruby 16, pary kół zębatych stożkowych oraz drążka 13 połączonego z dźwignią 12. Ta ostatnia jest przegubowa za pomocą drążka 1 z dźwignią 3, a następnie za pomocą drążek 5 z poziomą dźwignią 7. Podczas zatrzymywania podkładki kompozytowe ramiona napędowe dźwigni poziomych są redukowane poprzez wiercenie nowych otworów, tj. zmniejsza się przełożenie skrzyni biegów.

Na schemacie połączeń samochodu osobowego przełożenie skrzyni biegów z żeliwnymi klockami wynosi:

oraz z podkładkami kompozytowymi:

![]()

Mechanizm hamulcowy hamulców automatycznych i ręcznych jest demontowany na części, sprawdzany pod kątem zużycia, pęknięć i innych usterek i w razie potrzeby wymieniany. Nieużyteczne urządzenia zabezpieczające są przywracane do rozmiaru poziomego. Testowane są trawersy pod kątem wytrzymałości, zawieszenia drążków hamulcowych, drążków wzdłużnych, rolek, zepsute buty, belki poprzeczne podczas produkcji i generalny remont podlegają badaniom nieniszczącym.

Podczas montażu przekładni dźwigni hamulca przeguby zawiasów, części trące i śruby smarowane są smarowaniem osiowym. Na rolkach montowane są standardowe podkładki i zawleczki.

Aby skompensować zużycie klocków hamulcowych, drążek jest regulowany ręcznie, półautomatycznie lub automatycznie.

Regulację ręczną przeprowadza się poprzez wsunięcie rolek w otwory zapasowe w łbach prętów, prętów napinających, tulei dystansowych, dźwigni i złączy napinających, końcówek śrubowych i sworzni zabezpieczających.

Regulacja półautomatyczna polega na zamontowaniu urządzeń w postaci śruby lub zębatki z zabierakiem na drążkach lub w martwych punktach dźwigni, co pozwala szybko skompensować zużycie klocków i tym samym zmniejszyć skok tłoka hamulca cylinder.

Automatyczna regulacja odbywa się za pomocą specjalnego regulatora w miarę zużywania się klocków hamulcowych. W zależności od napędu regulatory dzielą się na pneumatyczne i mechaniczne.

Wnioski: Przeprowadzono badania budowy i zasady działania przekładni dźwigni hamulca czteroosiowego samochodu osobowego, przeprowadzono jej badania i regulację.

ZR będzie równy: Przyjmujemy najbliższą normę ZR VZR = 0,078 m3 (78 l) Zbiornik typu P7-78. 3 Obliczanie i projektowanie części mechanicznej układu hamulcowego samochodu 3.1 Dobór schemat mechaniczna część układu hamulcowego samochodu. Wybór schematu przekładni dźwigni hamulca (BLG) zależy od rodzaju taboru i konstrukcji podwozie. W tym przypadku TRP został zaprojektowany z...

Zużycie podczas przemieszczania się samochodów, eliminuje możliwość samorozłączania i zwiększa czas pomiędzy naprawami. 4. BEZPIECZEŃSTWO I EKOLOGICZNE ROZWIĄZANIA PROJEKTU 4.1 Zapewnienie bezpieczeństwa pracy na stanowisku kontroli automatycznego sprzęgu Naprawa samochodów osobowych wykonywana jest w zajezdni wagonowej specjalizującej się w naprawie samochodów całometalowych, zgodnie z instrukcją i instrukcją dla magazynu...

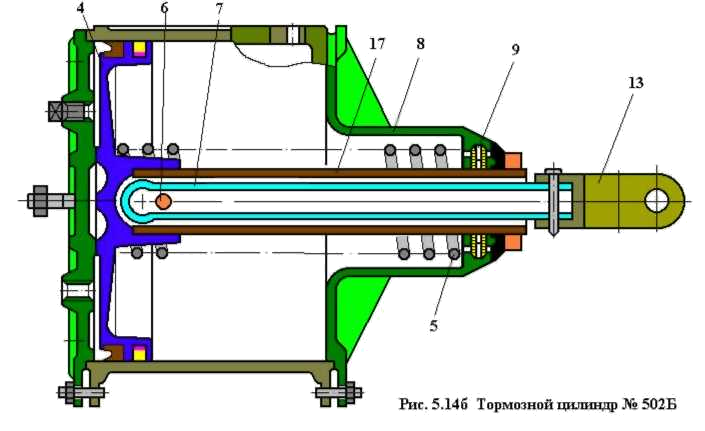

21. Cylindry hamulcowe.

Cylindry hamulcowe mają za zadanie przekazywać siłę sprężonego powietrza wchodzącego do nich podczas hamowania na przekładnię dźwigni hamulca. W cylindrach hamulcowych energia potencjalna sprężonego powietrza zamieniana jest na siłę mechaniczną działającą na tłoczysko.

Standardowy cylinder hamulcowy nr 188B jest montowany w czteroosiowych wagonach towarowych, wagonach gondolowych, cysternach i platformach.

Ryż. 21.1 stan cylindra hamulcowego nr 188B.

Składa się z odlewanego korpusu 14 (ryc. 21.1), przedniej pokrywy 8 z wydłużoną szyjką i tylnej pokrywy 15, uszczelnionej gumowym pierścieniem. Tylna pokrywa mocowana jest do korpusu duża ilośćśrub niż przednia, gdyż działa na nią siła sprężonego powietrza dochodząca do 4 tf, podczas gdy przednia pokrywa jest obciążana jedynie przez sprężynę zwalniającą 5, która ma wstępne dokręcenie 150 – 160 kgf. Na tłoku 4 znajduje się gumowy mankiet 1 i filcowy pierścień smarujący 2, utrzymywany w otworze tłoka za pomocą sprężyny płytki dystansowej 3. Wydrążona rura, będąca prętem 7, jest sztywno połączona z tłokiem za pomocą kołek 6. W szyjce przedniej osłony znajdują się kanały atmosferyczne A, w których montowane są filtry siatkowe 9. Gumowa podkładka 10, umieszczona na rurze tłoczyska, chroni wewnętrzną wnękę cylindra hamulcowego przed kurzem. Na koniec pręta wkładana jest łeb 13, w którego rowku znajdują się śruby 11 mocujące pierścień oporowy 12 do pręta. Ten pierścień oporowy przeznaczony jest do zdejmowania zespołu pokrywy przedniej z tłokiem i sprężyną zwalniającą.

Na tylnej pokrywie znajdują się kołki do mocowania wspornika punktu zwrotnego oraz dwa gniazda gwintowane: jedno do podłączenia rurociągu doprowadzającego sprężone powietrze, drugie zaślepione korkiem gwintowanym do montażu manometru.

Stan cylindra hamulcowego nr 519B jest taki sam projekt, jako konw. cylindra hamulcowego. Nr 188 B, ale większa średnica wewnętrzna nadwozia wynosi 16 cali zamiast 14 i jest montowany w samochodach sześcio- i ośmioosiowych.

Ryż. 21.2 Stan siłownika hamulcowego nr 507 B.

Cylinder hamulcowy stanu nr 507 B (rys. 21.2) posiada wahliwy drążek 7, połączony przegubowo z tłokiem 4 i umieszczony w rurze prowadzącej 16. Główka 13 drążka nie jest osadzona na rurze, podobnie jak cylinder stan cylindra hamulcowego nr 188 B, ale na drążku 7 Szczelina pomiędzy drążkiem a ściankami rury umożliwia ruch głowicy 13 po łuku podczas hamowania. W lokomotywach stosowane są cylindry hamulcowe z drążkiem wahliwym. Lokomotywa elektryczna VL80 wykorzystuje cylinder hamulcowy, stan nr 507 B, o średnicy 254 mm (10 cali) i maksymalnym skoku tłoka 240 mm.

Ważna jest moc tłoczyska cylindra hamulcowego wskaźnik operacyjny stan hamulca. Wraz ze wzrostem wydajności tłoczyska zwiększa się objętość robocza cylindra hamulcowego, a co za tym idzie, spada w nim ciśnienie i spowalnia się jego napełnianie, co ostatecznie prowadzi do zmniejszenia skuteczności hamowania. Jeśli wyjście pręta jest małe, możliwe jest zakleszczenie zestawy kołowe na skutek wzrostu ciśnienia w cylindrze hamulcowym, a zimą na skutek przymarznięcia klocków do kół po zaparkowaniu na skutek zmniejszenia odległości klocka od koła.

Instrukcja obsługi hamulców taboru kolejowego (TsT-TsV-TsL-VNIIZhT/277) dla lokomotyw elektrycznych określa normy dla dolnych i górnych granic wydatku tłoczyska siłownika hamulcowego na 75-100 mm oraz maksymalnego dopuszczalnego podczas pracy wynosi 125 mm; dla wagonów towarowych z blokami żeliwnymi na pierwszym etapie hamowania 40-100 mm, a maksymalna dopuszczalna eksploatacja wynosi 175 mm; dla wagonów towarowych z klockami kompozytowymi odpowiednio 40 – 80 mm i 130 mm; dla samochodów osobowych 80-120 mm, maksymalnie dopuszczalne 180 mm.

Drugim ważnym wskaźnikiem eksploatacyjnym wpływającym na skuteczność hamulca jest gęstość TC. Jeżeli ciśnienie sprężonego powietrza w cylindrze hamulcowym wynosi co najmniej 3,5 kgf/cm2, dopuszczalny jest spadek ciśnienia w nim nie większy niż 0,2 kgf/cm2 na 1 minutę.

Kontrola szczelności cylindra hamulcowego.

Do takiej kontroli konieczne jest:

W lokomotywach ze stanem blokady hamulca nr 367 rozładować przewód hamulcowy do zera stosując hamowanie awaryjne, zakręcić zawór hamulec pomocniczy stan nr 254 na szóstą pozycję, napełniając TC do pełnego ciśnienia i wyłączając blokadę. Do monitorowania spadku ciśnienia należy używać manometru TC.

W lokomotywach nie wyposażonych w urządzenie blokujące hamulec, stan nr 367, zwolnij hamulec do zera, przesuń pomocniczy zawór hamulca, stan nr 254, na szóste położenie, napełniając TC do pełnego ciśnienia i zamknij izolację zawór na rurociągu od zaworu, stan nr 254, do TC. Do monitorowania spadku ciśnienia należy używać manometru TC.

W awaryjnych lokomotywach elektrycznych rozładować TC do zera poprzez hamowanie awaryjne, napełniając TC do pełnego ciśnienia. Do monitorowania spadku ciśnienia należy używać manometru TC. W tym przypadku stan zaworu nr 254 pozostaje w pozycji pociągu, zawór odłącza się od stanu zaworu. Nr 254 do centrum handlowego nie jest zablokowany.

22.Zbiorniki powietrzne.

Zbiorniki powietrza przeznaczone są do zapewnienia dopływu sprężonego powietrza niezbędnego do normalnej pracy urządzeń pneumatycznych wszystkich układów. Dodatkowo zbiorniki schładzają i osuszają sprężone powietrze oraz wyłapują rozpylony olej ze sprężarki.

Zbiornik jest naczyniem spawanym składającym się z cylindra z dwoma wypukłymi dnami. Aby połączyć rurociągi i zainstalować zawory spustowe, do zbiorników przyspawane są specjalne występy z gwintami rurowymi.

Zbiorniki posiadają dane paszportowe zawierające numer seryjny, rok produkcji, ciśnienie robocze, pojemność w litrach, datę prób hydraulicznych.

Okres trwałości części gumowych.

Wszystkie części gumowe wchodzące w skład wyposażenia hamulcowego należy montować w zależności od ich stanu i daty ważności.

Ustalone daty ważności:

gumowe rękawy tekstylne - 6 lat;

O-ringi - 3 lata;

mankiety cylindrów hamulcowych - 5 lat;

mankiety wszystkich typów i membrany w urządzeniach hamulcowych - 3 lata;

uszczelki (uszczelki) wszelkiego rodzaju w urządzeniach hamulcowych - 5 lat;

Żywotność części gumowych liczona jest od daty produkcji (odcisk na części), nie licząc roku produkcji.

Uszczelki i uszczelnienia nie posiadające stempla z datą produkcji należy montować w urządzeniach hamulcowych w zależności od ich stanu. Podcięcia i rozwarstwienia są niedopuszczalne.

Części gumowe, których trwałość upływa w okresie gwarancyjnym pomiędzy naprawami, należy podczas napraw planowych wymienić na nowe.

Wymiana pierścieni filcowych wchodzących w skład wyposażenia hamulcowego odbywa się w zależności od ich stanu.

23. Linka hamulca.

Przekładnia dźwigni hamulca to układ drążków i dźwigni, poprzez który siła ludzka (podczas hamowania ręcznego) lub siła wytwarzana przez sprężone powietrze wzdłuż drążka TC (podczas hamowania pneumatycznego) przekazywana jest na klocki hamulcowe, które dociskają się do kół.

Mechanizm hamulcowy ma za zadanie przenieść siłę powstającą na drążku cylindra hamulcowego na klocki hamulcowe. W skład układu zawieszenia wchodzą trójkąty lub trawersy z szczękami i klockami hamulcowymi, drążki, dźwignie, wieszaki, urządzenia zabezpieczające, elementy łączące i mocujące, a także automatyczny regulator wyjście drążka cylindra hamulcowego.

Ze względu na działanie na koło rozróżnia się przekładnie dźwigniowe z jednostronnym i dwustronnym dociskiem klocków. Wybór konstrukcji łącznika zależy od liczby klocków hamulcowych, która jest określona przez wymaganą wielkość ciśnienia hamowania i dopuszczalny nacisk właściwy na klocek.

Zespół hamulca z dwustronnym dociskiem klocków ma przewagę nad jednostronnym dociskiem. Podczas dociskania klocków z obu stron zestaw kołowy nie podlega obrotowi w maźnicach w kierunku siły docisku klocków; specyficzny nacisk na każdą podkładkę jest mniejszy, dlatego zużycie klocków jest mniejsze; współczynnik tarcia między klockiem a kołem jest większy, jednak przekładnia dźwigniowa z dociskiem dwustronnym jest znacznie bardziej złożona w konstrukcji i cięższa niż przy docisku jednostronnym, a temperatura nagrzewania się klocków podczas hamowania jest wyższa. Dzięki zastosowaniu klocków kompozytowych wady jednostronnego prasowania stają się mniej zauważalne ze względu na mniejszy nacisk na każdą płytkę i wyższy współczynnik tarcia.

Przełożenie i wydajność

Przełożenie n (przełożenie) przekładni dźwigniowej to stosunek teoretycznej sumy sił docisku klocków hamulcowych wagonu lub lokomotywy ∑K do siły przyłożonej przez hamulcowego do rączki śruby hamulca ręcznego lub do siła P ciśnienia sprężonego powietrza działająca na tłok cylindra hamulcowego,

Rzeczywista siła nacisku (kN) bloków wagonu lub lokomotywy

∑К ==∑К *ŋ, rде ŋ współczynnik przydatna akcja(k. nd) przekładnia dźwigniowa.

Do określenia siły docisku klocków hamulcowych przyjmuje się następujące ciśnienia powietrza w cylindrach hamulcowych wagonów towarowych:

w trybie pustym 0,16 MPa, w trybie średnim 0,3 MPa i w trybie obciążonym 0,4 MPa, dla samochodów osobowych 0,38 MPa.

Sprawność przekładni dźwigniowej określa się doświadczalnie.

Dla przekładni dźwigniowych wagonów czteroosiowych z jednostronnym dociskiem klocków = 0,95, z dwustronnym dociskiem = 0,90, dla lokomotyw elektrycznych VL80 = 0,93. Wysoką sprawność przekładni dźwigniowej uzyskuje się dzięki temu, że podczas ruchu przeguby można łatwo zamontować w najkorzystniejszym położeniu, eliminując szkodliwy opór. Po zaparkowaniu wydajność znacznie spada i można ją przyjąć jako równą 0,75.

Kąty zawieszenia klocka hamulcowego.

Kąt a między poziomą osią koła a osią klocka hamulcowego nazywany jest kątem pochylenia. Kąt pomiędzy osią zawieszenia a linią łączącą dolny koniec zawieszenia ze środkiem osi zestawu kołowego nazywany jest kątem zawieszenia klocka hamulcowego.

Kąt w wagonach zwykle nie przekracza 10 stopni, a w lokomotywach 30 stopni i dla dokładniejszego obliczenia ero przekładni dźwigniowej należy wziąć pod uwagę. W tym celu należy pomnożyć siłę docisku K lub przełożenie przekładni przez cosx.

Głowicę 6 wkręca się w puszkę 18 i zabezpiecza śrubą 8. Do głowicy wkłada się rurę ochronną 4 i zabezpiecza się w niej pierścieniem zabezpieczającym 7 i pierścieniem gumowym 5. Na końcu rury ochronnej znajduje się złączka 3 montowany jest z nylonowym pierścieniem 2, który zabezpiecza autoregulator przed zanieczyszczeniem. W korpusie autoregulatora znajduje się miseczka trakcyjna 14, w której zamontowane są pomocnicze 10 i nakrętki regulacyjne 12 z łożyskami oporowymi 11 i 13, sprężyny 24 i 25, a pokrywa i tuleja 16 są wkręcone w miskę trakcyjną są blokowane śrubami 9 i 15. Stożkowa część pręta 20 jest umieszczona w misce trakcyjnej, a na drugim końcu pręta znajduje się oczko 22, które jest zabezpieczone nitem. Sprężyna powrotna 17 opiera się na stożkowej powierzchni tulei miski trakcyjnej i pokrywie obudowy 19. Nakrętki regulacyjne 12 i pomocnicze 10 są nakręcone na śrubę regulacyjną 1, która ma trójzwojny niesamozabezpieczający gwint ze skokiem o średnicy 30 mm. Śruba regulacyjna zakończona jest nakrętką zabezpieczającą 23, zabezpieczoną nitem, który zabezpiecza śrubę przed całkowitym wykręceniem z mechanizmu.

Korpus autoregulatora stan nr 574B nie obraca się. To niezawodnie chroni jego mechanizm przed wilgocią i kurzem oraz umożliwia zainstalowanie zabezpieczeń, które zapobiegają wyginaniu się śruby regulacyjnej i tendencji do samorozpadu przy dużych prędkościach ruchu i wibracjach. Podczas regulacji ręcznej moc tłoczyska siłownika hamulcowego zmniejsza się po prostu obracając korpus autoregulatora, stan nr 574B, bez konieczności ponownej konfiguracji napędu. Do normalnej pracy autoregulatora konieczne jest zachowanie odległości ogranicznika napędu od korpusu autoregulatora o wielkości A (A to odległość pomiędzy ogranicznikiem napędu a korpusem autoregulatora).

Gdy rozmiar „A” jest większy od normy, regulator pracuje jak sztywny drążek i w miarę zużywania się klocków hamulcowych nie dokręca TRP, co prowadzi do wzrostu mocy tłoczyska siłownika hamulcowego.

Jeżeli rozmiar „A” jest mniejszy niż norma, regulator nadmiernie dokręca TRP; po zwolnieniu hamulców klocki hamulcowe mogą pozostać dociśnięte do kół, co może prowadzić do ich zakleszczenia.

Drugi kontrolowany rozmiar to zapas śruby roboczej, rozmiar a (a to odległość od końca złącza rury ochronnej regulatora TRP do początku gwintu łączącego na jego śrubie). Jeżeli zapas śruby jest mniejszy niż 150 mm dla wagonu towarowego i 250 mm dla samochodu osobowego, konieczna jest wymiana klocków hamulcowych i wyregulowanie mechanizmu zawieszenia. Rozmiar A i pojemność śmigła dla statków towarowych, chłodni i pasażerów pokazano w tabeli.

Parametry regulacji przekładni dźwigni hamulca samochodowego

| Wymiar „A”, mm. | Rozmiar „a” nie mniej, mm. | Wyjście tłoczyska cylindra hamulcowego |

|||||

| Napęd dźwigniowy | Napęd prętowy | Zaczynam. hamowanie | Czas PST |

||||

| Wagony towarowe z symetrycznym układem punktów dystrybucyjnych (gondole, kryte, cysterny, platformy) oraz wagony bunkrowe (hoppery) z asymetrycznym układem punktów dystrybucyjnych, | Podkładki kompozytowe | 35-50 | - | 150 | 40-80 | 50-100 |

|

| Podkładki żeliwne | 40-60 | - | 150 | 40-100 | 75-125 |

||

| Czołgi ośmioosiowe | Kompozycyjny | 30-50 | - | - | - | - |

|

| Wagony towarowe z napędem prętowym autoregulatora (wóz samowyładowczy, termos na wózkach TsNII-Kh3, autonomiczne samochody chłodnie na wózkach TsMV-Dessau), | Kompozycyjny | - | 140-200 | 150 | 40-80 | 50-100 |

|

| Żeliwo | - | 130-150 | 150 | 40-100 | 75-125 |

||

| Sekcje chłodnicze i wózki termosowe na wózkach KVZ-I2 z napędami dźwigniowymi autoregulatora, oraz na wózkach TsMV-Dessau z napędem prętowym autoregulatora. | Kompozycyjny | 25-60 | 55-145 | 150 | 40-80 | 50-100 |

|

| Żeliwo | 40-75 | 60-100 | 150 | 40-100 | 75-125 |

||

| Wagony towarowe z hamulcem wózka z blokami kompozytowymi wyposażonymi w automatyczne regulatory, | 574B i 675 | 15-25 | - | 350 | 25-50 | 25-50 |

|

| RTRP-300 | 15-25 | - | 250-300 | 25-50 | 25-50 |

||

| Wagony pasażerskie | 42-47 t | Kompozycyjny | 25-45 | 140-200 | 250 | 80-120 | 130-160 |

| Żeliwo | 50-70 | 130-150 | 250 | 80-120 | 130-160 |

||

| 48-52 t | Kompozycyjny | 25-45 | 120-160 | 250 | 80-120 | 130-160 |

|

| Żeliwo | 50-70 | 90-135 | 250 | 80-120 | 130-160 |

||

| 53-65 t | Kompozycyjny | 25-45 | 100-130 | 250 | 80-120 | 130-160 |

|

| Żeliwo | 50-70 | 90-110 | 250 | 80-120 | 130-160 |

||

W położeniu wyjściowym hamulec znajduje się w stanie zwolnionym. Odległość „A” między ogranicznikiem napędu 21 a końcem pokrywy 19 korpusu regulatora odpowiada normalnej wielkości szczeliny między kołem a blokiem. Sprężyna powrotna 25 dociska tuleję 6 do nakrętki pomocniczej 10. Pomiędzy końcem drążka trakcyjnego 20 a nakrętką regulacyjną 12 znajduje się szczelina „G” oraz szczelina „B” pomiędzy pokrywą misy 14 a nakrętką pomocniczą 10.

Hamowanie. Przy normalnych luzach pomiędzy kołem a blokiem ogranicznik napędu 21 i korpus regulatora 18 zbliżają się do siebie, zmniejszając wymiar „A”. W momencie pojawienia się na drążku trakcyjnym 20 siły hamowania większej niż 180 kgf, sprężyna powrotna 17 zostaje ściśnięta, zmniejszając szczelinę „B”, stożek miseczki trakcyjnej 14 łączy się ze stożkiem nakrętki regulacyjnej 12. nie następuje dokręcenie nakrętek 10 i 12. Regulator działa jak sztywny pręt. Siła hamowania przenoszona jest poprzez drążek trakcyjny 20 na miskę trakcyjną 14, poprzez nakrętkę regulacyjną 12 na śrubę I, a następnie na drążek hamulcowy. Jeżeli moc tłoczyska hamulca odpowiada normie, to przy dowolnym ciśnieniu w cylindrze hamulcowym zachowana jest szczelina między korpusem regulatora a ogranicznikiem napędu 21. Regulator działa jako sztywny drążek.

Kiedy odstęp między klockami a kołem jest większy niż normalnie, moc tłoczyska cylindra hamulcowego wzrasta. Kontakt pokrywy 19 obudowy regulatora z ogranicznikiem napędu 21 następuje wcześniej niż kontakt klocków hamulcowych z powierzchnią toczną kół. Pod wpływem rosnących sił w cylindrze hamulcowym drążek 20 wraz z miseczką trakcyjną 14 przesuwa się w prawo względem korpusu, nakrętek i śruby i ściska sprężynę 17. Pomiędzy korpusem regulatora a nakrętka pomocnicza. Pod działaniem sprężyny o sile 25 kgf nakrętka pomocnicza przesuwa się wzdłuż śruby w lewo do stożka pokrywy 19. Po zwolnieniu hamulców sprężone powietrze opuszcza TC i siła na drążku trakcyjnym maleje. Pod działaniem sprężyny o sile 180 kgf korpus regulatora powraca do pierwotnego położenia. W takim przypadku pomiędzy stożkami szkła a nakrętką regulacyjną pojawia się szczelina. Pod działaniem sprężyny o sile 30 kgf nakrętka porusza się, aż zatrzyma się na nakrętce pomocniczej. Maksymalna wielkość dokręcenia nakrętki pomocniczej podczas jednego hamowania wynosi 8...10 mm, co odpowiada zużyciu klocków hamulcowych na poziomie 1,0 - 1,5 mm dla samochodów osobowych i 0,5 - 0,7 mm dla wagonów towarowych.

Jeżeli moc tłoczyska cylindra hamulcowego przekracza normę, wówczas podczas kolejnego hamowania przeprowadzana jest ostateczna regulacja mechanizmu hamulcowego.

23.2 Klocki hamulcowe.

Najpopularniejsze konstrukcje klocków hamulcowych w taborze kolejowym to: z kołkiem mocowanym do szczęki we wszystkich wagonach towarowych i osobowych; lokomotywy grzbietowe i bezgrzbietowe;

Powierzchnia tarcia klocków hamulcowych wagonowych żeliwnych wynosi 305 cm 2 , przekrojowych 205 cm 2 , klocków kalenicowych z wkładkami pełnymi 442 cm 2 i kompozytowych 170 - 290 cm 2 . Redukcja zależy od jakości klocków hamulcowych. ścieżki hamowania, zwiększenie prędkości i bezpieczeństwa ruchu drogowego. Klocki hamulcowe muszą charakteryzować się wysokim współczynnikiem tarcia, mało zależnym od prędkości, dużą odpornością na zużycie i stabilną pracą w różnych warunkach klimatycznych.

Klocki żeliwne o twardościach od HB od 197 do 255 wykonane są z żeliwa zgodnie z normą GOCT 6921-74 i 1205-73, co zapewnia odporność na zużycie i podwyższony współczynnik tarcia. Podkładki kompozytowe są wykonane z materiałów z gumy azbestowej 8-1 66 i 328-303 poprzez wciśnięcie ero na metalową lub siatkową ramę. Rok produkcji jest wytłoczony z tyłu bloku, a numer partii i miesiąc produkcji są stemplowane farbą.

Skład chemiczny podkładek kompozytowych 8 1-66 (w%): azbest 15; guma 20; barek 47,5; sadza 15 i kompozycja wulkanizująca (siarka itp.) 2.5.

Obecnie klocki hamulcowe produkowane są z masy 8 1 66 z ramą siatkowo-drutową, które charakteryzują się większą wytrzymałością na drgania niż z ramą metalową, lżejszą wagą (o około 1 kg) i pozwalają na zużycie do 10 mm zamiast 14 mm.

Obecnie stosowane podkładki kompozytowe pomimo

pomimo znaczących zalet w porównaniu do żeliwa, mają szereg wad: przy prędkościach do 15 km/h oraz przy niskich poziomach hamowania siła hamowania w przypadku klocków kompozytowych jest to 2 razy mniej niż w przypadku klocków żeliwnych; w warunkach zimowych ze względu na niską przewodność cieplną ulegają oblodzeniu, co powoduje zmniejszenie współczynnika tarcia, a skuteczność hamulców może spaść nawet o 30%; temperatura nagrzewania kół podczas hamowania wzrasta około 1,5 razy w porównaniu do klocków żeliwnych

23.3 Wymagania dotyczące klocków hamulcowych w trakcie eksploatacji.

Lokomotywy.

Dopuszczalna jest grubość żeliwnych klocków hamulcowych w trakcie eksploatacji: bez kołnierza w przetargach - 12 mm, kołnierzowo i segmentowo w lokomotywach (w tym przetargach) - 15 mm, w lokomotywach manewrowych i eksportowych - 10 mm. Wysunięcie klocków hamulcowych poza zewnętrzną krawędź powierzchni tocznej opony (obręczy koła) podczas pracy jest dozwolone nie więcej niż 10 mm. Wymienić klocki po osiągnięciu maksymalnej grubości, na całej szerokości klocka, aż do ramy stalowej, występują pęknięcia, z klinowym zużyciem, jeżeli najmniejsza dopuszczalna grubość znajduje się w odległości 50 mm lub większej od cienki koniec podkładki.

Samochody.

W wagonach towarowych nie wolno pozostawiać klocków hamulcowych, jeżeli wystają one z powierzchni bieżnika poza zewnętrzną krawędź koła o więcej niż 10 mm. Na pasażera i

W samochodach chłodniach niedozwolone są klocki wychodzące z powierzchni tocznej poza zewnętrzną krawędź koła. Grubość żeliwnych klocków hamulcowych ustalana jest na zamówienie

zarządcy dróg w oparciu o dane eksperymentalne, biorąc pod uwagę zapewnienie ich normalnej pracy pomiędzy punktami utrzymania.

Minimalna grubość klocków żeliwnych wynosi co najmniej 12 mm, klocków hamulcowych kompozytowych z metalowym grzbietem – 14 mm, z ramą siatkową – 10 mm (klocki z ramką siatkową określa się na podstawie oka wypełnionego masą cierną ). Sprawdź grubość klocka hamulcowego od zewnątrz, a w przypadku zużycia klinowego - w odległości 50 mm od cienkiego końca. Jeżeli na klocu hamulcowym widoczne jest wyraźne zużycie od wewnątrz (od strony kołnierza koła), klocek należy wymienić, jeśli zużycie to mogłoby spowodować uszkodzenie klocka.

W przypadku wykrycia na trasie u pasażera lub wagon towarowy(z wyjątkiem samochodu osobowego taboru wieloczłonowego (MVPS) lub przetargu z maźnicami na łożyskach tocznych) dopuszcza się ślizgacz (dziurę) o głębokości większej niż 1 mm, ale nie większej niż 2 mm dowieźć taki wagon (tender) bez odłączania od pociągu do najbliższego punktu obsługi technicznej wyposażonego w środki do wymiany par kół, z prędkością nieprzekraczającą 100 km/h w pociągu pasażerskim i nie przekraczającą 70 km/h w pociągu towarowym . Jeżeli głębokość suwaka wynosi od 2 do 6 mm dla wagonów, z wyjątkiem wagonu MVPS i od 1 do 2 mm dla lokomotywy i wagonu MVPS, dopuszcza się dojazd pociągu do najbliższej stacji w prędkość 15 km/h, przy czym suwak wynosi odpowiednio powyżej 6 do 12 mm i powyżej 2 do 4 mm – przy prędkości 10 km/h. Zestaw kołowy należy wymienić w najbliższej stacji. Z głębokością suwaka większą niż 12 mm dla wagonu i tendry, ponad 4 mm dla lokomotywy i wagonu silnikowego MVPS

Dopuszcza się jazdę z prędkością 10 km/h pod warunkiem zawieszenia zestawu kołowego lub wykluczenia możliwości obracania się. W takim przypadku należy odłączyć lokomotywę od pociągu, odłączyć siłowniki hamulcowe i elektryczny silnik trakcyjny (zespół silników) uszkodzonej pary kół. Zmierz głębokość slajdu za pomocą szablonu absolutnego. W przypadku braku szablonu dopuszcza się określenie głębokości slidera na przystankach na trasie na podstawie jego długości.

| Głębokość suwaka, mm | Długość suwaka, mm, przy średnicy zestawu kołowego mm. |

||

| 1250 | 1050 | 950 |

|

| 0,7 | 60 | 55 | 50 |

| 1 | 71 | 65 | 60 |

| 2 | 100 | 92 | 85 |

| 4 | 141 | 129 | 120 |

| 6 | 173 | 158 | 150 |

| 12 | 244 | 223 | 210 |

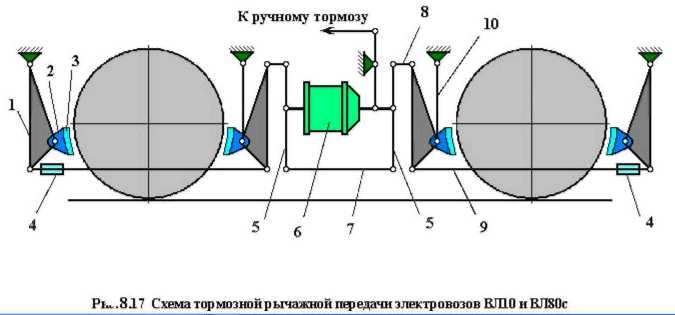

23.4 Dźwignia układ hamulcowy lokomotywa elektryczna VL80S.

Konstrukcja przekładni dźwigni hamulca została wykonana z uwzględnieniem możliwości zastosowania klocków żeliwnych lub kompozytowych oraz dwustronnego docisku klocków do koła.

Przełożenie przekładni dźwigniowej z klockami żeliwnymi wynosi 5,76, pokazuje, ile razy siła klocka hamulcowego na kole jest większa niż siła na drążku TC.

Ryż. 23.1 Zespół hamulca.

Cylindry hamulcowe 6 o średnicy 254 mm osadzone są na wspornikach przyspawanych do belki skrętu ramy wózka (rys. 23.1). Z zapasów

Siły cylindrów hamulcowych przenoszone są na stabilizatory 5, połączone drążkiem 7 w najniższych punktach. Górne końcówki stabilizatory 5 poprzez kolczyki 8 przenoszą siłę na zawieszenie 1 i wewnętrzne klocki hamulcowe, a następnie poprzez drążki 9 na zewnętrzne zawieszenia i klocki hamulcowe 3. Klocki hamulcowe 3 mocowane są do szczęk 2 za pomocą sworzni, które połączone są z zawieszenia 1. Zawieszenia zewnętrzne 1 mocowane są do końcówek belek ramy wózka, natomiast zawieszenia wewnętrzne połączone są wałem z zawieszeniami 10, mocowanymi do wsporników na bocznej ścianie ramy wózka. Przez ukształtowane wycięcia w dolnej części zawieszeń przechodzą belki hamulcowe, połączone parami za pomocą prętów 9 znajdujących się po zewnętrznej stronie każdej pary kół. Belki hamulcowe, zawieszki 1, drążki 7 są zabezpieczone przed upadkiem na ścieżkę w przypadku zerwania ich przez liny. Przewody mocuje się do wsporników ramy wózka i do siłownika hamulcowego. Aby zabezpieczyć przed złamaniem, długość kabli powinna wynosić 20 - 25 mm większy dystans pomiędzy ich punktami mocowania. Połączenia zawiasowe układu dźwigniowego wykonane są za pomocą rolek, których powierzchnia jest hartowana na głębokość 2 - 4 mm, oraz tulei wykonanych ze stali wysokomanganowej, wciskanych w otwory współpracujących części. Moc tłoczyska siłownika hamulcowego reguluje się poprzez zmianę długości tłoczyska 9 podczas obracania sprzęgła 4. Po wyczerpaniu się możliwości regulacji wydajności tłoczyska siłownika hamulcowego za pomocą sprzęgu 4, regulacja skokowa odbywa się poprzez przestawianie rolek w kolejnych otworach tych prętów. Regulacja odstępów między klockami a oponą na końcach każdej pary kół odbywa się poprzez obracanie klocków na rolkach za pomocą sprężyn i śrub dociskowych. Wartość graniczna Różnica szczelin nie powinna przekraczać 5 mm, przy czym większa szczelina znajduje się na dolnym końcu bloczka.

Używane książki.

N. M. Vasko. Instrukcja obsługi lokomotywy elektrycznej VL 80S 1982.

V.R.Asadchenko. Automatyczne hamulce taboru kolejowego. 2002

V.T.Parkhomov. Budowa i działanie hamulców. 2000

V.I.Krylov, V.V.Krylov. Hamulce automatyczne taboru kolejowego 1983

V.A. Nikulin. Działania ekip lokomotyw w sytuacjach niestandardowych i awaryjnych. 2009

Instrukcja obsługi hamulców taboru kolejowego. TsT-TsV-TsL-VNIIZhT/277. 1994

W miarę zużywania się klocków hamulcowych zwiększają się szczeliny między klockami a kołami, a także moc tłoczysk cylindrów hamulcowych, a przy maksymalnych dopuszczalnych wymiarach przekładnia jest regulowana osobno dla każdej jednostki. W tym przypadku brane są pod uwagę średnice kół, których zmniejszenie wymaga odpowiedniego podejścia do nich klocków hamulcowych.

Oznacza to, że regulacja sprowadza się tak naprawdę do zmiany długości roboczej drążków łączących ze sobą dźwignie.

Zgrubnej regulacji dokonuje się poprzez przestawienie środkowych wałków dźwigni w odpowiednie otwory dolnych równoległych drążków, w zależności od średnicy kół.

Wałek łączący z dźwignią środkową należy umieścić:

Przy średnicy koła 785-750 mm w pierwszym (najbardziej zewnętrznym) otworze

Mniej niż 750 mm - w drugim (wewnętrznym) otworze

Dokładną regulację przeprowadza się za pomocą śrub regulacyjnych, które znajdują się na dolnych równoległych prętach. Jeden obrót podczas dokręcania śruby regulacyjnej zmniejsza moc tłoczyska siłownika hamulcowego o 6-7 mm. W przypadku dźwigni końcowej z blokadą końcową regulacji dokonuje się również za pomocą nakrętki regulacyjnej i śruby zwalniającej.

Przede wszystkim wyreguluj średni odstęp między klockami hamulcowymi a kołem. Średnią szczelinę należy ustawić w granicach 7 8 mm.

Następnie zaczynają regulować górną i dolną szczelinę między klockami a kołem. Odbywa się to za pomocą zacisków ustalających położenie klocka hamulcowego; w tym celu należy odkręcić nakrętkę zabezpieczającą i obracając nakrętkę w jedną lub drugą stronę, przesunąć drążek wzdłuż tulei. Blok łączony jest z prętem za pomocą palca, który mocuje się do bloku nad rolką główną. Dlatego klocek hamulcowy zacznie się obracać względem głównego wałka.

Górne odstępy klocków od koła należy ustawić w zakresie 10 12 mm, a dolne 4 6 mm.

Różnica w projektowaniu przekładnia dźwigniowo-hamulcowa w samochodach typu 81-717 (714) z samochodów „E”:

1. Poprzeczkę ze śrubą regulacyjną na równoległych drążkach przesunięto z dźwigni środkowej na dźwignię końcową

2. Zamiast pionowego zacisku prętowego instaluje się poziomy.

3. Zainstalowany stabilizator

4. Przyjęte urządzenie antywibracyjne

5. Wałek mocujący klocki do dźwigni zastąpiono śrubą z nakrętką koronową

6. Zastosowano podkładki pełne w miejsce podkładek dzielonych

7. Pręty równoległe są cieńsze za pomocą linek zabezpieczających o średnicy 2,8-3,2 mm.

8. Wyeliminowano środkową sprężynę zwalniającą

9.Zmieniono położenie urządzenia hamującego

Klocki hamulcowe

Klocki hamulcowe mają za zadanie przekształcać siłę docisku ich do koła na siłę tarcia (siła opóźniająca obrót koła) lub siłę hamowania. Siła tarcia klocka i siła hamowania są liczbowo równe.

Każdy klocek hamulcowy to tłoczona stalowa szczęka, na którą wprasowuje się na gorąco kompozytową masę hamulcową cierną. Wciskanie masy hamulcowej na gorąco w szczękę polega na podgrzaniu jej do temperatury 130°C z wytworzeniem nacisku prasującego o wartości około 300 kg/cm². Masę tę wytwarza się w postaci zestawu żywic syntetycznych (z dodatkiem fenolowo-formaldehydowego wiążącego wszystkie składniki) z dodatkiem azbestu w celu zwiększenia odporności cieplnej klocka hamulcowego oraz startej gumy w celu zwiększenia wytrzymałości współczynnik tarcia, gdyż im jest on większy, tym większa będzie siła hamowania przy tej samej sile docisku klocka hamulcowego do koła). W tym przypadku wyróżniamy dwa rodzaje masy hamulcowej, a to ze względu na różną zawartość w niej gumy. Jeśli masa hamulcowa jest w kolorze ceglastym, ilość w niej gumy nie przekracza 10–12%, a współczynnik tarcia wynosi 0,42–0,45, a jeśli klocek hamulcowy jest ciemnobrązowy, oznacza to wyższą zawartość gumy w nim - do 25%, a współczynnik tarcia będzie już wynosić 0,45 - 0,47 (przy używaniu klocków hamulcowych podczas hamowania z kranu kierowcy może pojawić się zapach spalenizny).

Wszystkie klocki hamulcowe stosowane w metrze są klockowe (z obwodem kalenicowym) i ma to na celu zwiększenie powierzchni styku (kontaktu) masy klocka hamulcowego z powierzchnią toczną koła, a także po to, aby Klock hamulcowy po dociśnięciu do koła nie ma tendencji do opuszczania powierzchni tocznej po zewnętrznej stronie ze względu na swój stożkowy kształt. W takim przypadku zwis (zakładka) klocka hamulcowego względem bieżnika koła po jednej lub drugiej stronie skosu nie powinien przekraczać 6 mm, a zwis klocka hamulcowego poza zewnętrzną krawędź koła jest niedopuszczalny .

Masa hamulcowa w środkowej części klocka hamulcowego posiada ciągły poprzeczny rowek, co poprawia jej przepływ powietrza i chłodzenie w celu uzyskania bardziej stałego współczynnika tarcia na całej swojej powierzchni, gdyż wzrost temperatury masy hamulcowej gwałtownie zmniejsza współczynnik tarcia, a największe nagrzewanie następuje w środkowej części klocka hamulcowego. W takim przypadku grubość nowego klocka hamulcowego powinna wynosić 38+3 mm, a zużycie jest dopuszczalne do 12 mm.

Równoległość położenia klocków hamulcowych względem powierzchni koła oraz ich obrót reguluje się za pomocą drążków dociskowych klocków hamulcowych.

Zwolnij urządzenie

Urządzenie zwalniające składa się ze sprężyny zwalniającej wkładanej przez specjalny wspornik oraz tulei regulacyjnej z prętem gwintowanym. Przeznaczony do szybkiego usuwania klocków hamulcowych z kół.

Urządzenie hamujące:

1 - pręt

2 - wiosna

3 - wspornik

4 - tuleja sferyczna

5 - dźwignia końcowa

Drążek urządzenia zwalniającego jest połączony z dolną częścią zawieszenia dźwigni końcowej. Podczas hamowania dźwignia końcowa przesuwa się w stronę koła. Wraz z nim pręt zaczyna się przesuwać w dół w stosunku do nieruchomego wspornika. Sprężyna zaczyna się ściskać.

W momencie zwolnienia hamulca sprężyna zacznie się rozszerzać i wraz ze sprężyną powrotną cylindra hamulcowego umożliwi szybkie zdjęcie dźwigni końcowej wraz ze szczęką hamulcową z koła.

Urządzenie hamujące ma również za zadanie dokładnie regulować średni odstęp między końcową szczęką hamulcową a kołem.