Сборка резьбовых соединений

К атегория:

Cлесарно-сборочные работы

Сборка резьбовых соединений

Если вы (допустим, ради интереса) попытаетесь разобрать какой-либо механизм или слесарное сооружение, будь то двигатель стиральной машины или объект сантехнического оборудования, то наверняка обратите внимание, что большую часть всех соединений деталей составляют именно резьбовые. И это не случайно: резьбовые соединения просты, надежны, взаимозаменяемы, их удобно регулировать.

Процесс сборки любого резьбового соединения включает в себя следующие операции: установка деталей, на-живление, завинчивание, затяжка, иногда дотяжка, по необходимости установка стопорных деталей и приспособлений, предохраняющих от самоотвинчивания.

При наживлении ввертываемая деталь должна быть подведена к резьбовому отверстию до совпадения осей и вкручена в резьбу на 2~3 нитки. Каждый, кому приходилось работать с мелкими винтами, знает, как неудобно бывает держать винт в труднодоступных местах, например снизу. Профессионалы в таких случаях применяют магнитные и другие специальные отвертки. Но если их нет, отчаиваться и клясть неподатливый винт крепкими словами не стоит, задачу можно решить с помощью нехитрого приспособления, которое легко изготавливается буквально за несколько секунд. Из тонкой мягкой проволоки сделайте небольшой крючок и поддерживайте им винт, пока он не войдет в резьбовое отверстие на несколько ниток. Затем нужно просто потянуть за проволоку - петля раскроется и освободит винт для дальнейшего ввинчивания инструментом.

После наживления на деталь устанавливают сборочный инструмент (ключ или отвертку) и сообщают ей вращательные движения (завинчивают). Завинчивание завершают затяжкой, которая создает неподвижность соединения.

Дотяжку производят в том случае, когда деталь крепится несколькими болтами (винтами). Например, при креплении головки блока цилиндров (в двигателе автомобиля), болты ввинчиваются без предварительной затяжки, а после того как они установлены все, производят дотяжку. Все это осуществляется в определенном порядке - по так называемому методу спирали (рис. 30).

Резьбовые соединения в механизмах, подвергающихся в процессе эксплуатации действию пульсирующей нагрузки (вибрации), зачастую сами отвинчиваются, что может явиться причиной аварии. Поэтому при сборке таких механизмов прибегают к стопорению резьбовых соединений.

Рис. 1. Схема возможной последовательности затяжки (дотяж-ки) болтов (винтов, гаек)

Самый простой, достаточно надежный и не требующий каких-то специальных приспособлений способ стопо-рения - стопорение контргайкой. Ее навинчивают после затяжки основной крепежной гайки и затягивают до полного соприкосновения с торцом этой гайки. Механизм сто-порения при таком способе основан на увеличении поверхностей трения в резьбе и на поверхностях гаек.

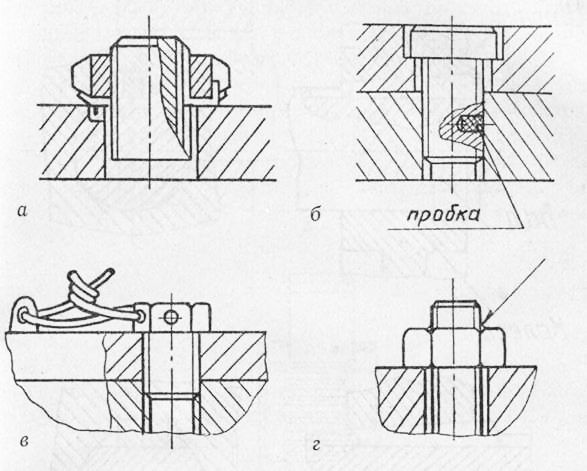

Широко распространено также стопорение стопорными шайбами (рис. 2). Такая шайба имеет либо носик, который отгибают на грань гайки после ее затяжки, либо лапку, которая вставляется в специально просверленное отверстие в корпусе детали. Винты (болты) с открытыми головками можно застопорить проволокой. Отверстия в головках винтов (болтов) под проволоку в этом случае просверливаются до установки их в узел. Проволоку в отверстия следует вводить таким образом, чтобы натяжение ее концов создавало завинчивающий момент.

Стопорение сваркой или накерниванием по сути превращает разъемное соединение в неразъемное.

Довольно часто в резьбовых соединениях используют шпильки, которые в отличие от болта или винта не имеют головки. Для того чтобы обеспечить плотную посадку шпильки в тело детали, можно воспользоваться одним из предложенных способов: натяг шпильки образуется за счет сбега резьбы (см. «Нарезание наружной резьбы») либо обеспечивается тугой резьбой с натягом по среднему диаметру витков. Если корпус детали сделан из материала менее’ прочного, чем шпилька, то используют спиральную вставку из стальной проволоки ромбического сечения: ее вводят в резьбу корпуса детали до ввинчивания шпильки. Этот способ не только повышает прочность и износостойкость соединения (за счет увеличения в корпусной детали поверхности среза резьбы), но и способствует плотной посадке шпильки. Для образования герметичного, гидронепроницаемого соединения между соединяемыми деталями ставят прокладку из легко деформирующегося материала (медно-асбестовую, паронитовую и пр.).

Рис. 2. Способы стопорения.резьбовых соединений: а - стопорной шайбой; б - пробкой; в - проволокой; г - сваркой или накерниванием

В некоторых случаях требуется получить соединение особой прочности, которой невозможно добиться, применяя обычные болты из низкосортного металла - они просто ломаются под большими поперечными нагрузками. Покупать специальные высокопрочные болты порой накладно, да и не всегда их разыщешь в магазинах. В таких случаях можно перед сборкой нанести на поверхности деталей, которые будут соприкасаться, клеевую прослойку из эпоксидной смолы - соединение получится весьма прочным даже при использовании обычных дешевых болтов.

Подготовка к сборке. Сборку болтового соединения начинают с подготовки поверхностей соединяемых деталей. Если соединяемые детали кованые или литые, то поверхности их соединения должны быть строгаными или фрезерованными. Для создания герметичности иногда плоскости пришабривают или притирают. Величина зазора между плоскостями разъема должна быть указана в технических условиях.

Сборка болтовых соединений. Наиболее распространенный тип болтового соединения - соединение, собранное на болтах, которые входят в отверстия соединяемых деталей с большим зазором. Болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивают гайки постепенно. Сначала все гайки завертывают до соприкосновения с шайбами или с поверхностью детали, затем слегка затягивают и только в третий раз затягивают окончательно.

Затягивают гайки не подряд одну за другой, так как при этом затяжка может оказаться неравномерной и повлечь за собой перегрузку отдельных гаек, смятие резьбы и даже обрыв болта. Гайки, расположенные по кругу, например на фланцах, крышках цилиндров и т. д., затягивают крест-накрест также в три приема. На длинных крышках, например на крышках блоков двигателей внутреннего сгорания, крышках больших редукторов, гайки затягивают от середины к краям. Затягивание гаек от краев к середине приводит к искривлению крышек.

Чтобы получить равномерную затяжку всех гаек, применяют специальные предельные ключи, которые отрегулированы на определенную силу затяжки.

Сборка болтового соединения заканчивается стопорением гаек.

Постановка контрольных штифтов. При сборке резьбовых соединений для фиксации соединяемых деталей применяют конические или цилиндрические штифты.

Отверстия под контрольные штифты сверлят после того, как соединяемые детали выверены относительно друг друга.

Штифтов в соединении должно быть не менее двух, и они должны быть расположены друг от друга возможно дальше. Например, ПРИ соединении деталей прямоугольной формы контрольные штифты ставят по диагонали. При сверлении отверстий под штифты оставляют припуск на развертывание.

Разборка болтового соединения. Разборку болтового соединения начинают с освобождения гаек от стопорных устройств. После этого приступают к отвинчиванию гаек. Если гайка не отвинчивается, то не следует удлинять рукоятку ключа или прикладывать большие усилия, так как этим можно сорвать резьбу или скрутить болт. В этом случае смачивают резьбу керосином и через некоторое время (когда керосин проникнет в резьбу) вновь пытаются отвинчивать гайку. Если гайка после этого тоже не отвинчивается, то пробуют завинтить ее дальше и, когда она сдвинется с места, вновь начинают отвинчивать.

Когда все гайки отвинчены, удаляют болты и установочные штифты. Штифты удаляют бородком. Чтобы не повредить края отверстия при выбивке штифта, бородок должен быть немного тоньше конца штифта, но слишком тонкий бородок применять не рекомендуется, так как он может расклепать штифт в отверстии.

Если штифт установлен в глухом отверстии, то его удаляют с помощью гайки, которую навинчивают на его выступающий конец. Если гайка упирается в деталь и штифт не вынимается, нужно попытаться сдвинуть его с места легкими ударами по гайке. Если это не помогает, то отвинчивают гайку на несколько оборотов, смачивают керосином и через некоторое время вновь приступают к удалению штифта.

Сборка и разборка соединений на шпильках. Правильно поставленная шпилька в отверстии должна сидеть плотно и при отвинчивании гайки даже с тугой резьбой не должна вывинчиваться из детали. Шпилька должна быть строго перпендикулярна той плоскости, в которую она ввернута. Глубину отверстия Делают больше длины резьбовой части шпильки. В глухих отверстиях резьбу нарезают с большой осторожностью.

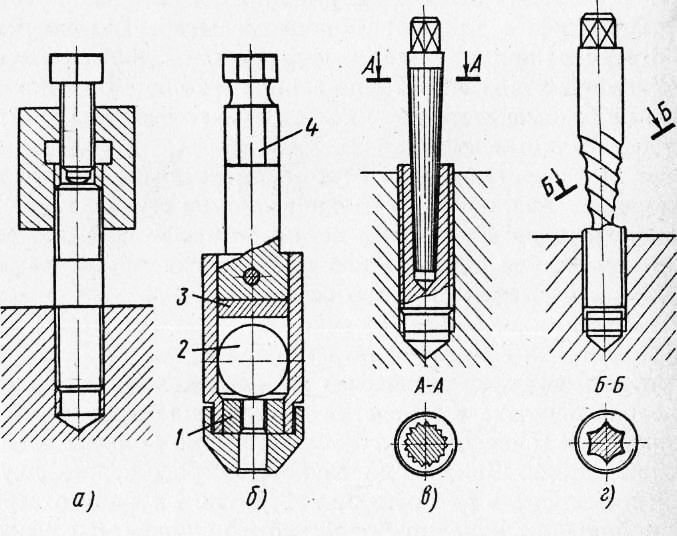

Шпильки ввертывают и вывертывают следующимм способами.

Рис. 1. Порядок затягивания гаек в многоболтовых соединениях (1-8)

Первый способ. На свободный резьбовой конец шпильки навинчивают две гайки. Вращая ключом верхнюю гайку, ввертывают шпильки в гнездо. Этот способ имеет недостаток: отвинчивание гаек со шпилек приводит к ослаблению посадки шпильки.

Второй способ. На конец шпильки свободно навинчивают специальное приспособление - «солдатик», представляющее собой высокую шестигранную гайку. Гайка стопорится на конце шпильки винтом меньшего диаметра, чем основной диаметр шпильки. Затем обычным гаечным ключом вращают гайку, вместе с которой завинчивается шпилька. Когда шпилька завинчена, стопорный винт ослабляют, придерживая гайку ключом; после этого гайка легко свинчивается со шпильки.

Для повышения производительности используют электро-и пневмоинструмент с применением специальной головки шпильковерта. Сменную гайку навинчивают на шпильку, упирающуюся в шарик, который упирается в пяту. При ввертывании шпильки до конца шарик будет пробуксовывать По пяте. Только после этого шпильковерт переключают на обратный ход и головка свинчивается со шпильки.

Рис. 2. Приспособления для постановки и удаления шпилек: а - специальное («солдатик»), 6 - шпильковерт, в – бор, г - экстрактор

Сменными гайками можно ввинчивать шпильки различного диаметра. Наличие на хвостовике шести граней 4 под ключ позволяет использовать головку при завинчивании гаек вручную.

Сломавшиеся шпильки удаляют следующими способами.

1. Если сломанная часть шпильки выступает над поверхностью детали, запиливают грани на выступающей части обломка и затем разводным ключом или ручными тисками вывинчивают обломок.

2. Если обломанная шпилька не выступает над поверхностью детали, то применяют специальный инструмент - зубчатый бор. При этом обломок шпильки засверли-вают и в отверстие забивают закаленный конический стержень с зубцами на поверхности. При вращении за квадратную головку бора шпилька вывертывается. Для вывертывания обломка шпильки в просверленное отверстие может быть вставлен другой инструмент - экстрактор, представляющий собой конический стержень, на поверхности которого нарезаны специальные левые канавки. При ввертывании экстрактора шпилька вывинчивается.

К резьбовым соединениям предъявляют следующие требования:

1. Все гайки, входящие в резьбовые соединения, должны быть до отказа и равномерно затянуты.

2. В резьбовых соединениях, работающих при толчках, ударах, вибрации, гайки должны быть застопорены (затянуты контргайкой), а у подкладных шайб - отогнуты выступы, вставлены штифты и т. д.

3. Болт или шпилька должны выступать над гайкой не менее чем на два витка резьбы.

4. На выступающих концах болтов и шпилек резьба должна быть чистой и полной.

5. Под гайками и головками болтов не должно быть зазоров, и они должны плотно соприкасаться с соединяемыми деталями.

6. При сборке болтовых соединений не допускается наращивание рукояток ключей. Применять можно ключи только с рукоятками стандартной длины.

Короткий путь http://bibt.ru

§ 3. СБОРКА БОЛТОВЫХ СОЕДИНЕНИЙ.

Сборка. Наиболее распространенный тип болтового соединения- соединение, собранное на болтах, которые входят в отверстия соединяемых деталей с большим зазором. Болт обычно вставляют снизу, а затем навинчивают гайку. Гайки затягивают только тогда, когда поставлены все болты и гайки. Затягивать гайки нужно постепенно. Сначала все гайки нужно развернуть до соприкосновения с шайбами или с поверхностью детали, затем слегка затянуть и только в третий раз затянуть окончательно. Затягивать гайки не следует подряд одну за другой, так как при этом они могут быть затянуты неравномерно, что приведет к перегрузке некоторых гаек, смятию резьбы и даже обрыву болта.

Гайки, расположенные по кругу (на фланцах, крышках цилиндров и т. д.), следует затягивать крест-накрест в три приема. На длинных крышках (на крышках боков двигателей внутреннего сгорания, крышках больших редукторов и т. п.) затягивать гайки нужно от середины к краям, так как затягивание гаек от краев к середине приводит к искривлению крышек.

Чтобы равномерно затянуть все гайки, применяют специальные предельные ключи , которые отрегулированы на определенную силу затягивания. Сборка болтового соединения заканчивается стопорением гаек.

Постановка контрольных штифтов. При сборке резьбовых соединений для закрепления соединяемых деталей применяют конические или цилиндрические штифты. Отверстия под контрольные штифты сверлят после того, как выверено взаимное положение соединяемых деталей. Штифтов в соединении должно быть не менее двух и они должны быть расположены друг от друга как можно дальше. Например, при соединении деталей прямоугольной формы рекомендуется контрольные штифты ставить по диагонали. При сверлении отверстий под штифты оставляется припуск на развертывание.

Вопрос 6 Сборка резьбовых соединений. Инструмент для сборки

Сборка резьбовых соединений. При сборке резьбовых соединений должны быть обеспечены: соосность осей болтов, шпилек, винтов с резьбовыми отверстиями и необходимая плотность посадки в резьбе; отсутствие перекосов торца гайки или головки болта относительно поверхности сопрягаемой детали, так как перекос является основной причиной обрыва винтов и шпилек; соблюдение очередности и постоянство усилий затяжки крепежных деталей в групповых резьбовых соединениях.

Для механизации сборки резьбовых соединений применяют ручные одношпиндельные резьбозавертывающие машины: гайко-, шпилько- и винтоверты. Их выпускают с пневматическими ротационными, с электрическими высокочастотными двигателями и с однофазными коллекторными двигателями нормальной частоты.По принципу работы их подразделяют на машины вращательного действия, частоударные и редкоударные. Ударные гайковерты выполняют в виде ручных машин (табл. 7, 8). Они обладают высокой производительностью, требуется меньшая мощность, чем для гайковертов вращательного действия, и более легкие. Реактивный момент в процессе работы ударных гайковертов практически отсутствует.

Это позволяет использовать их при значительных моментах затяжки. Срок службы ударных гайковертов меньше, чем у гайковертов вращательного действия, выше уровень шума и вибрации.

Вопрос 7 Постановка гаек и шпилек. Способы и порядок затяжении гаек. Шпильки:неподвижность шпильки шпильки в корпусной детали обеспечиваеца: средний диаметр резьбы шпильки больше среднего диаметра резьбы отв.детали.,неподвижность шпильки обеспечивается за счет неполных витков шпильки ввинчиваемых в отверстие,если соединение шпильки не требует разборки с основной деталью то шпильку можно установить на эбоксидный клей.При сборке шпилек необходимо чтобы шпилька ввинчивалась в основную деталь на всю длину резьбу,ось шпильки должна перпендикулярно плоскости основной детали это следует проверять угольником. ГАЙКИ: навинчивание гаек на шпильки и болты должно быть обеспечено в следующем порядке:навинчивание гаек от руки до плоскости детали, использубтся торированные инструменты гайки завинчиваются на одну треть усилия затяжки, в тойже последовательности затягиваются затягиваются гайки на еще одну треть усилия затяжки,в заданной последовательности затягивается гайки окончательно.

Вопрос 8 Сборка конусных соединений

Конусные соединения применяются для обеспечения точного центрирования и полной гарантии от осевого смещения сопрягаемых деталей. Конусные соединения могут быть как бесшпоночными, выполняемыми при помощи запрессовки, так и закрепляемыми со шпонкой. Неподвижные конусные соединения имеют ряд преимуществ в сборке, так как конический хвостовик вала легко входит в коническое отверстие и самоцентруются. Перед сборкой конусного соединения надо проверить посадку охватывающего конуса на конце вала.

Конус охватывающей детали должен плотно по всей длине соприкасаться с поверхностью конуса вала. Неточное прилегание деталей соединения устраняется шабрением внутренней поверхности ступицы. Для предотвращения -заедания и задиров конусные поверхности перед сборкой надо смазать машинным маслом. Конусные соединения для надежности могут дополняться шпонками. Важной характеристикой правильности сборки неподвижного конусного соединения, затягиваемого гайкой, является зазор между торцами вала и ступицы. Зазор свидетельствует о наличии натяга в сопряжении по конусной поверхности. Этот натяг при необходимости можно увеличить дополнительной подтяжкой гайки. При сборке конусных соединений нужно контролировать глубину запрессовки или затяжку гайки.

Вопрос 9 Сборка соединений с гарантируемым натягом

Соединения, в которых при любых комбинациях допусков вала и отверстия всегда получается натяг, называются соединениями с гарантированным натягом. Такие соединения находят

широкое применение в машинах и механизмах при необходимости передачи значительных осевых усилий, крутящих моментов или нагрузок. Они могут выполняться несколькими способами. Наиболее распространены прессовые соединения.

При прессовых соединениях наружный диаметр охватываемой детали должен быть больше диаметра отверстия охватывающей детали, что обеспечивает при посадке необходимый натяг. Прессовое соединение деталей можно выполнить путем приложения осевого усилия, запрессовывающего одну деталь в другую, нагревания охватывающей детали или охлаждения охватываемой детали Перед запрессовкой слесарь должен тщательно осмотреть поверхности соединяемых деталей. Царапины, забоины, заусенцы должны быть устранены. В процессе запрессовки необходимо применять покрытие поверхностей различными смазочными материалами для предохранения от задиров, уменьшения коэффициента трения и снижения необходимого усилия запрессовки. Наличие фасок облегчает центрирование деталей и предохраняет их от случайных заеданий при запрессовке. Посадка деталей небольших размеров (штифтов, клиньев, втулок, шпонок) может производиться вручную ударами молотка весом 0,25...1,25 кг. При этом способе необходимо применять приспособления, позволяющие точно центрировать соединяемые детали. При запрессовке деталей типа втулок, заглушек, пробок, колец, зубчатых венцов и других используют прессы - ручные, гидравлические и пневматические

Вопрос 15 Сборка цилиндрических зубчатых передач

Сборку зубчатой передачи начинают с установки корпусов подшипников или нижней половины редуктора на фундамент; затем проверяют прилегание вкладышей а после установки зубчатых колес- прилегание шеек валов во вкладышах Параллельность расположения осей подшипников корпуса зубчатой передачи проверяют штихмасом, штангенциркулем и индикатором. Расстояние между осями подшипников проверяют контрольными оправками 1 и 3, устанавливаемыми в корпус. Расстояние измеряют или между оправками, или по их наружной поверхности. Окончательно проверяют зацепление пробой на краску

Вопрос 21 Сборка валов

Составные валы (из двух, трех и более частей) собирают в жесткие соединения при помощи муфт: шлицевых, гладких, цилиндрических, конических. При этом вал устанавливают и закрепляют на призматических опорах с регулируемой высотой, обязательно соблюдая соосность валов. Соосность проверяют, прикладывая контрольную линейку к валам в вертикальной и горизонтальной плоскости. Между линейкой и валами не должно быть никаких зазоров.Совпадение осей валов можно проверить также хомутиком, оснащенным индикатором. Для проверки соосности концов валов двух разных узлов (агрегатов), применяют специальные поворотные приспособления, представляющие собой съемные кронштейны закрепляемые на концах валов.

Вопрос 49 Узловой ремонт

узловой ремонт. в ходе этого ремонта узлы требующие ремонта заменяюца на новые или заранее отремонтированные. узловой ремонт вкл. в себя ремонтные работы очистка мойка и разборка узла, составление ведомости дефектов восстановление посадок в сопряжении. Порядок выполнения работ при узловом методе ремонта следующий:1) техническая диагностика всех узлов машины с целью выявления неисправностей; 2) демонтаж узлов, требующих ремонта; 3) получение со склада и установка запасного узла; 4) испытание установленных узлов, а также механизмов, в состав которых они входят; 5) транспортирование снятого узла в ремонтный цех (завод); 6) разборка, очистка и дефектация деталей узла; 7) получение со склада необходимых запасных деталей и материалов; 8) восстановление изношенных деталей; 9) сборка ремонтируемого узла; 10) обкатка и испытание отремонтированного узла; 11) нанесение антикоррозионных и консервирующих покрытий; 12) сдача узла на склад.

Вопрос 57 Ремонтный цикл

период эксплуатации оборудования от начала эксплуатации до первого капитального ремонта. Структура ремонтного цикла - это чередование ремонтов в определенной последовательности и через определенные промежутки времени. Структура ремонтного цикла для разных типов строительных машин и механизмов различна и устанавливается нормативными материалами по техническому обслуживанию и ремонту их.

Вопрос 61 Ремонтная единица

Ремонтная единица соответствует трудоемкости капитального ремонта, равной 12 чел. она определяет трудоемкость работ и является нормативной величиной для расчета потребности рабочей силы. выражается в нормо-часах трудовые затраты для всех видов работ технического обслуживания и ремонта оборудования. Трудоемкость одной ремонтной единицы равна трудоёмкости ремонта оборудования первой категории сложности. Ремонтная единица оборудования является удобным и достаточно достоверным критерием для установления потребного количества смазочных материалов.

Вопрос 62 Структура цикла

Структура производственного цикла включает время выполнения основных, вспомогательных операций и перерывов в изготовлении изделий.Количество ремонтов и последовательность их проведения за ремонтный цикл. Циклы бывают 6 7 8 12 лет. Структура 8 летнего цикла М-М-М - С -М -М -М –К. в 6 летний цикл входит наиболее сложное оборудование доргостоящее с интенсивным циклом работы. Перерывы в изготовлении изделий могут быть разделены на две группы 1) перерывы, связанные с установленным на предприятии режимом работы 2) перерывы, обусловленные организационно-техническими причинами.

Вопрос 63 Ремонтосложность

Это-степень сложности ремонта оборудования. Категория ремонтосложности любого агрегата определяется сопоставлением его со станком-эталоном. Категория сложности ремонта оборудования зависит от его конструктивных и технологических особенностей. Исходными данными для установления категорий сложности ремонта оборудования являются технические характеристики, содержащиеся в паспортах.

Вопрос 4 Сборка болтовых соединений

Типы болтов. Для соединения применяют следующие типы болтов: нормальной, грубой, повышенной точности и высокопрочные с соответствующими гайками и шайбами.

Болты грубой точности штампуют из круглой углеродистой стали диаметром не более 20 мм. Их ставят в отверстия с зазором 2-3 мм. Болты повышенной точности обрабатывают обточкой на токарном станке с допуском + 0,1 мм. Такие болты изготовляют диаметром 10-48 мм и длиной до 300 мм.

Высокопрочные болты предназначены для передачи усилий, действующих на соединение, посредством трения. Такие болты изготовляют из высокопрочных сталей и термически обрабатывают в готовом виде. Болты ставят в отверстия, на 2-3 мм превышающие диаметр болта. Такие соединения просты, но достаточно надежны и применяются в ответственных сооружениях.

Вопрос 5 Сборка шпилечных соединений Шпилечное соединение осуществляется следующим образом: в одной из соединяемых деталей выполняется глухое или скозное отверстие с резьбой, а в другой отверстие без резьбы. Шпилька завинчивается одним концом в первое отверстие и свободно проходит через второе, затем, как и при болтовом соединении, на выступающий конец шпильки надеваем шайбу (тип шайбы выбирается в зависимости от назначения и условий эксплуатации соединения) и навинчивается гайка.Шпилечное соединение используется вместо болтового, когда по конструктивным условиям в одной из соединяемых деталей изготовлять сквозное отверстие для болта нецелесообразно или невозможно, например при значительной толщине детали. Шпилечное соединение осуществляется при помощи шпильки, гайки и шайбы.

Шпилечное соединение включает шпильку, гайку, шайбу и скрепляемые детали

При изготовлении стальных строительных конструкций на заводах-изготовителях выполняют их «общую» или «контрольную» сборку.

Конструктивные элементы геометрически сложных и особо ответственных конструкций проходят общую сборку, т.е. каждый отправочный элемент последовательно стыкуется с соседними. При этом производится контроль соосности, геометрических размеров и рассверливаются до проектных размеров отверстия под болты в монтажных стыках. При общей сборке конструкций маркируют и составляют соответствующую схему, по которой их собирают на строительной площадке.

Массовые, однотипные конструкции, отверстия в которых сверлятся не по разметке, а по шаблонам в кондукторах на проектный диаметр, проходят контрольную сборку. Собирается первый экземпляр и, например, каждый десятый. Отправочные одинаковые марки таких конструкций взаимозаменяемы.

Сборка болтовых соединений состоит из следующих операций: подготовка стыкуемых поверхностей; совмещение отверстий под болты; стягивание пакета (соединяемых деталей стыка) и рассверливание отверстий до проектного диаметра (в соединениях на болтах повышенной точности, если на заводе они были выполнены на меньший диаметр).

После очистки стыкуемых поверхностей от грязи, наледи, снега, удаления заусенцев на кромках деталей и отверстий зубилом или напильником производится сборка стыков и узлов.

Если при транспортировании в элементах стыков образовались погнутости или вмятины, необходимо произвести их правку для обеспечения при сборке плотного касания всех элементов стыка или узла.

Для совмещения всех элементов стыка пользуются проходными оправками, диаметр цилиндрической части которых на 0,2 мм меньше диаметра отверстий. Часть отверстий (не менее 10%) заполняется пробками (рис. 7.2). Пробки фиксируют взаимное расположение соединяемых элементов от сдвига. Длина цилиндрической части пробки должна быть несколько больше толщины собираемого пакета.

После установки пробок оправки выбивают. Изготовляют оправки и пробки из стали марки Ст5 (ГОСТ 380-71). Рабочую часть оправки (длинный конус) подвергают закалке и отпуску, а ударную часть (короткий конус) только закаливают, чтобы уменьшить ее расплющивание при многократных ударах кувалдой. Пробки термической обработке не подвергают.

При установке болтов пакет обязательно стягивают, так как без плотного касания на поверхностях элементов стыка может начаться коррозия. Как правило, затяжку болтов начинают от середины поля болтов к краям. По мере установки очередных болтов подтягивают ранее установленные болты.

При сборке стыков и узлов неизбежны некоторые смещения отверстий. Величину взаимных максимальных смещений называют чернотой (рис. 7.3). Если на заводе-изготовителе отверстия были сделаны на меньший диаметр, на монтаже для доведения их до проектного диаметра необходимо произвести рассверловку. При рассверловке чернота убирается и кроме того снимается тонкий слой металла, подвергнутого наклепу при продавливании отверстий на дыропробивных прессах, поэтому работа болтового соединения с болтами класса А (повышенной точности) более пластична и надежна. При сверлении отверстий под болты на заводе-изготовителе по кондукторам или при рассверливании на проектный диаметр при обшей сборке небольшую черноту отверстий можно ликвидировать с помощью прочистки. В отличие от рассверловки при прочистке увеличения диаметра отверстия, практически, не происходит. Рассверловку и прочистку выполняют машинными котельными развертками (по ТУ 035-477-76), имеющими коническую режущую часть, ликвидирующую черноту, и цилиндрическую часть, фиксирующую заданный диаметр отверстия, или сверлом, диаметр которого равен диаметру отверстия, указанного в чертежах.

Для исключения попадания стружки в зазоры между стыковыми элементами при рассверловке или прочистке необходимо обеспечить плотность пакета стыковых элементов. В собранном узле болты заданного в проекте диаметра должны пройти в 100% отверстий.

В соединениях с работой болтов на срез и на смятие допускается чернота (несовпадение отверстий в смежных деталях собранного пакета) до 1 мм - в 50% отверстий, до 1,5 мм - в 10% отверстий. При несоблюдении этого требования и соответствующем разрешении авторов проекта KM отверстия следует рассверлить на ближайший больший диаметр с установкой болта соответствующего (большего) диаметра.

В соединениях с работой болтов на растяжение (фланцевые соединения), а также в соединениях, где болты установлены конструктивно, чернота не должна превышать разности диаметров отверстия и болта.

При выполнении болтовых соединений запрещается применять болты и гайки без клейма предприятия-изготовителя и маркировки, обозначающей класс прочности.

Резьба болтов не должна входить в глубь отверстия более, чем наполовину толщины крайнего элемента пакета со стороны гайки.

He допускается применение пружинных шайб при овальных отверстиях и при разнице в диаметрах болта и отверстий более 3 мм.

He допускается стопорение гаек путем забивки резьбы болта или приварки их к стержню болта.

Головки и гайки болтов, в том числе фундаментных, должны после затяжки плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а стержень болта должен выступать из гайки не менее чем на 3 мм. Последнее требование обеспечивается только при правильном выборе длины болта, которую первоначально определяют как сумму толщин пакета, одной шайбы и длины нарезки, а затем округляют до ближайшей большей по стандарту. Стандартная длина резьбы должна соответствовать диаметру болта.

Плотность стяжки собранного пакета следует проверять щупом толщиной 0,3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными элементами на глубину более 20 мм.

Качество затяжки постоянных болтов следует проверять отстукиванием их молотком массой 0,4 кг. При ударе вдоль оси болта правильно затянутый болт не должен смещаться или дрожать.

В процессе эксплуатации зданий и сооружений необходимо периодически производить осмотр монтажных соединений и подтягивать ослабевшие гайки на болтах.

На монтаже для рассверливания и прочистки отверстий применяют ручные пневматические (табл. 7.2) или электрические прямые машины, пригодные для работы во всех местах, где нет ограничений по габаритам, и угловые машины меньших размеров для работы в стесненных местах.

Пневматические машины требуют установки компрессора, применения довольно тяжелых воздушных шлангов, устройства масло- и водоотделителей, а также утепления сети в зимнее время, поэтому чаще пользуются электрическими машинами, работающими от сети переменного тока 220 В. Использование двойной изоляции позволяет выполнять работы на открытом воздухе без каких-либо особых мер безопасности. Машины с одинарной изоляцией следует применять в комплекте с защитноотключающим устройством, а при его отсутствии - только в закрытых помещениях с обязательным заземлением инструмента и использованием диэлектрических перчаток и резинового коврика (табл. 7.3).

Гайки временных и постоянных болтов без контролируемого натяжения завертывают ручными коликовыми ключами (рис. 7.4), имеющими с одной стороны зев для гайки, а с другой - коническую часть - колик, который служит оправкой при совмещении отверстий в деталях узла.

Весьма удобны также трещеточные ключи с рабочим ходом только в одном направлении, что позволяет не снимать и не переставлять ключ после каждого этапа поворота гайки.

При большем числе болтов в узлах и стыках рекомендуется применять электрические гайковерты (табл. 7.4), при применении высокопрочных болтов - ключи-мультипликаторы (табл. 7.5).

Соединение болтовое применяется для скрепления двух и более деталей. В соединяемых деталях диаметр отверстия для стержня болта выполняется сквозным без резьбы и большего диаметра, чем диаметр болта. После установки болта на резьбовой конец его надевается шайба и навинчивается гайка.

Рис. 94 Соотношения элементов крепежных деталей

Длина болта определяется следующим образом: к суммарной толщине соединяемых деталей (S 1 + S 2) прибавляется высота гайкиm , толщина шайбы s и длина выступающей над гайкой части стержня болта 3Р (где Р – шаг резьбы болта): l Б = S 1 + S 2 + s + m + 3 P ,

Полученная общая длина стержня болта сравнивается с данными соответствующего стандарта и принимается ближайшая большая стандартная длина. В той же таблице находят длину нарезанной части стержня болта l 0 .

Соединение шпилечное применяют для скрепления двух и более деталей, когда по конструктивным соображениям применение болтового соединения невозможно или нецелесообразно, например, в связи с недоступностью монтажа болтового соединения, невозможностью сквозного сверления всех скрепляемых деталей и т.д.

Шпилечное соединение осуществляется следующим образом: в одной из соединяемых деталей выполняется глухое отверстие с резьбой, а в другой – отверстие без резьбы диаметром1,1d , где d - диаметр шпильки. Шпилька завинчивается одним концом с резьбойl 1 на всю длину в резьбовое отверстие и свободно проходит через второе. Линию границы резьбы посадочного конца шпильки условно совмещают с линией разъёма соединяемых деталей. Вторая скрепляемая деталь, имеющая сквозное отверстие без резьбы, надевается на свободный конец шпильки, затем на шпильку надевается шайба и навинчивается гайка.

Глухое резьбовое отверстие под шпильку выполняется следующим образом: сверлят отверстие в детали на глубину, превышающую длину ввинчиваемого (посадочного) конца шпильки l 1 на величину, равную шести шагам резьбы ( 6Р). Диаметр просверленного отверстия равен внутреннему диаметру резьбы d 1 . Затем в отверстии нарезается резьба метчиком.

Соединение винтовое применяется для скрепления двух и более деталей. Винт свободно проходит через сквозное отверстие без резьбы одной или нескольких деталей и ввинчивается в базовую деталь. Резьбовое отверстие, в которое ввинчивается винт, может быть сквозным или глухим.

Глубина гнезда под винт зависит от материала детали и определяется по тем же соотношениям, что глухое резьбовое отверстие под шпильку. Размер винтов, диаметры их резьб, а также формы головок выбирают из соответствующих стандартов в зависимости от характера соединяемых деталей. Для создания усилия затяжки винтового соединения винт ввинчивают в резьбовое отверстие не на полную длину резьбы. Линия конца резьбы на винте должна быть выше линии разъёма деталей на два, три шага.

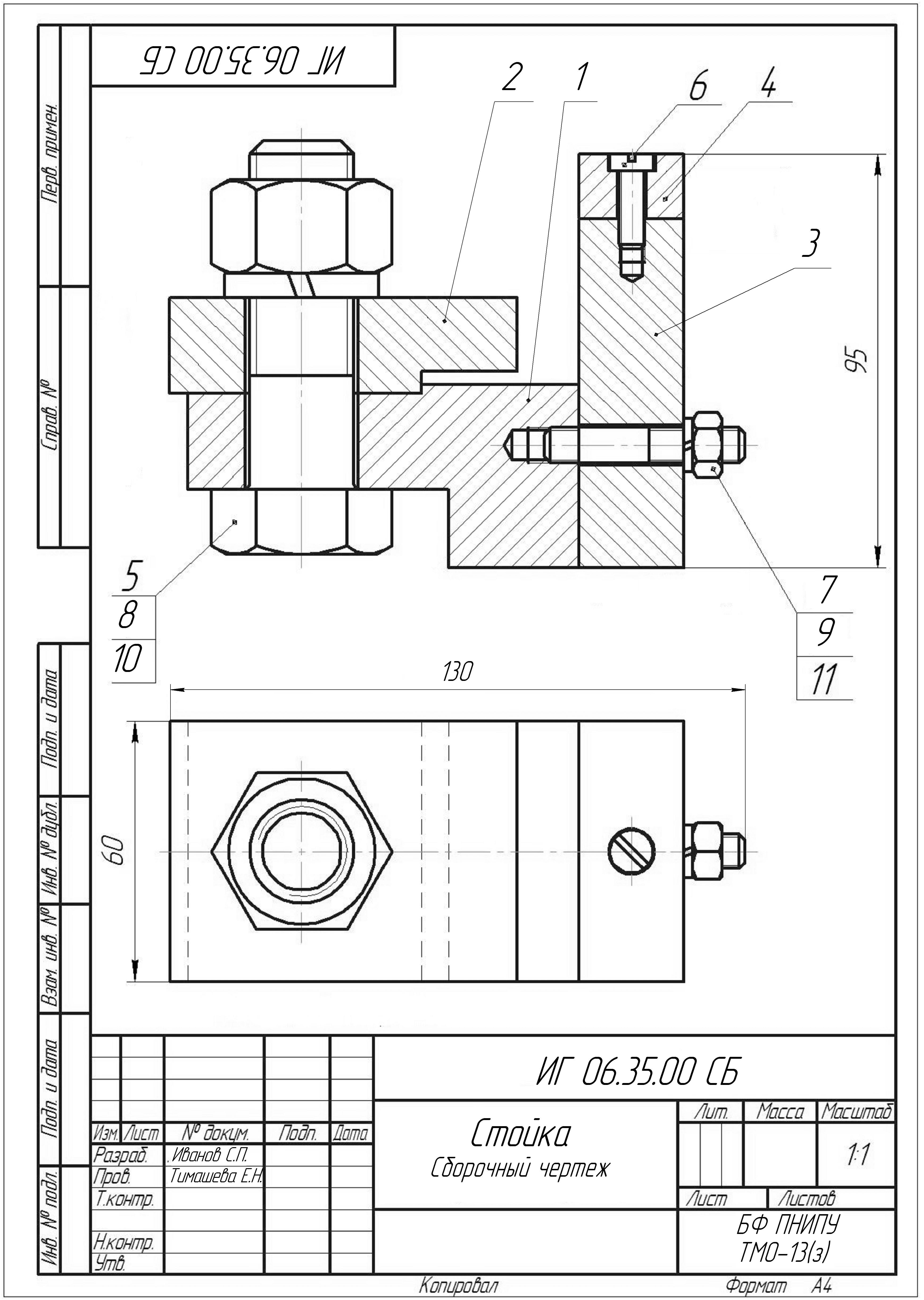

Практическое задание № 7. А) Выполнить чертеж соединения крепежными деталями (болтовое, винтовое, шпилечное соединения). Формат а4. Б) Заполнить спецификацию к данному сборочному чертежу.

Рис. 95 Образец выполнения задания № 7а

Рис. 96 Образец выполнения задания № 7б

Тема 8 сборочные чертежи Сборочный чертеж. Спецификация

Сборочный чертеж выполняется на стадии разработки рабочей документации. Сборочный чертеж изделия (сборочной единицы) должен содержать:

Изображения изделия, дающие представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу и обеспечивающих возможность сборки и контроля.

Размеры и другие параметры и требования, которые выполняют и контролируют по данному чертежу.

Указания о характере сопряжения разъемных частей изделия, а также указания о способе соединения неразъемных соединений (сварных, паяных и др.).

Номера позиций составных частей, входящих в изделие.

Габаритные размеры.

Установочные, присоединительные и другие необходимые справочные размеры.

Техническую характеристику изделия.

Количество изображений на сборочном чертеже зависит от сложности конструкции изделия, но должно быть достаточным для рациональной организации производства (сборки и контроля). На сборочном чертеже нет необходимости выявлять форму всех деталей. Чаще всего сборочный чертеж выполняется в двух или трех основных изображениях. При наличии симметрии рекомендуется соединение половины вида с половиной разреза.

Разрезы и сечения на сборочном чертеже служат для выявления внутреннего устройства сборочной единицы и взаимосвязи, входящих в нее деталей.

Разрез на сборочном чертеже представляет собой совокупность разрезов отдельных частей, входящих в сборочную единицу. Одну и ту же деталь в разрезах на разных изображениях штрихуют в одну и ту же сторону с одинаковым шагом штриховки. Штриховку смежных деталей из одного материала выполняют с разным углом наклона и шагом штрихов. Неразъемные соединения деталей из одного материала (сварные, клееные, паяные и др.), находящиеся в сборе с другими изделиями, в разрезах и сечениях штрихуют как монолитное тело, показывая границу между деталями основными линями.

Сборочные чертежи выполняют с упрощениями, соответствующими требованиям ЕСКД. На чертеже не показывают мелкие элементы (фаски, проточки, насечки и др.). При продольном разрезе шарики, валы, шпиндели, стандартные крепежные изделия (и т. п.) показывают нерассеченными.

Перемещающиеся части изделия на сборочном чертеже можно показывать в крайнем или промежуточном положении с соответствующими размерами, используя для изображения тонкую штрихпунктирную линию с двумя точками.

Габаритные размеры характеризуют три измерения изделия. Если один из размеров изделия является переменным вследствие перемещения движущихся частей изделия, то на чертеже указывают размеры при крайних положениях подвижных частей.

Установочные размеры определяют величину элементов, на которые изделие устанавливается при монтаже. К ним относят диаметры отверстий под болты, расстояние между осями фундаментных болтов и т.д.

Присоединительные размеры определяют координаты и размеры элементов или составных частей изделия, с помощью которых к данному изделию присоединяются другие изделия, работающие с ним в комплексе.

При указании установочных и присоединительных размеров наносят: координаты расположения, размеры элементов, служащих для соединения с сопрягаемыми изделиями.

Для составления спецификации на сборочном чертеже наносят номера позиций для всех элементов, составляющих изделие. Номера позиций указывают на полках линий-выносок, проводимых от соответствующих сборочных единиц, деталей и материалов. Номера позиций указывают на тех изображениях (видах, разрезах, сечениях), на которых составные части изделия проецируются как видимые.

Номера позиций располагают параллельно основной надписи чертежа вне контура изображения и группируют их в колонку или строчку на одной линии, как можно ближе к изображению. Размер шрифта номеров позиций на один - два размера больше, чем размер шрифта размерных чисел. Нанесение номеров выполняют по принципу сквозной нумерации. Порядок при нумерации следующий: сначала сборочные единицы, затем детали, стандартные изделия и материалы.

Спецификация определяет состав сборочной единицы и необходима для изготовления и комплектования конструкторских документов. Спецификация составляется в табличной форме и состоит из разделов: документация; комплексы; сборочные единицы; детали; стандартные изделия; прочие изделия; материалы; комплекты. Наличие тех или иных разделов определяется составом специфицируемого изделия (рис. 97). Заголовок раздела записывают в графе «Наименование» и подчеркивают.

В раздел «Документация» вносят документы, составляющие основной комплект конструкторских документов специфицируемого изделия.

В разделах «Комплексы», «Сборочные единицы», «Детали» изделия записывают в алфавитном порядке.

В разделе «Стандартные изделия» записывают изделия, применяемые по государственным стандартам, республиканским стандартам, отраслевым стандартам и по стандартам предприятия.

Впределах каждой категории стандартов запись производят по одноименным группам (крепежные изделия, подшипники и т.п.), в пределах каждой группы – в алфавитном порядке, в порядке возрастания обозначений стандарта, возрастания размеров или основных параметров изделия.

В разделе «Прочие изделия» указывают изделия, примененные по техническим условиям. Правила записи такие же, как для стандартных изделий.

В разделе «Материалы» указывают материалы непосредственно входящие в специфицируемое изделие. Запись материалов производят в следующей последовательности: металлы (черные, цветные и благородные); кабели, провода, шнуры; пластмассы; бумажные и текстильные материалы; лесоматериалы; резиновые и кожевенные материалы; минеральные, керамические и стеклянные материалы; лаки, краски, нефтепродукты, химикаты.

В раздел «Комплекты» вносят ведомости эксплуатационных документов, комплекты монтажных частей, сменных и запасных частей, инструменты и принадлежности и пр.

После каждого раздела спецификации оставляют несколько строк для дополнительных записей.

Графы спецификации заполняются следующим образом. В графе «Формат» указывают форматы документов, обозначения которых записаны в графе «Обозначение». Если документ выполнен на нескольких листах, то в графе «Формат» ставят звездочку, а знак звездочки повторяют в графе «Примечание» и перечисляют все форматы в порядке их увеличения. Для документов, записанных в разделах «Стандартные изделия», «Прочие изделия» и «Материалы» графу формат не заполняют. Для изделий, на которые не выпущены чертежи, в этой графе указывается БЧ .

В графе «Зона» указывают обозначение зоны, в которой находится номер позиции записываемой составной части. В учебных чертежах эта графа не заполняется.

В графе «Поз.» указывают порядковые номера позиций составных частей изделия. Для разделов «Документация» и «Комплекты» графу не заполняют.

В графе «Обозначение» указывают обозначение документа на изделие в соответствии с ГОСТ 2.201-80. В разделах «Стандартные изделия», «Прочие изделия» и «Материалы» графу не заполняют.

В графе «Наименование» указывают:

В разделе «Документация» название документа;

В разделах «Комплексы», «Сборочные единицы», «Детали» и «Комплекты» – наименование в основной надписи конструкторских документов этих изделий;

В разделе «Стандартные изделия» – наименование и обозначении изделий в соответствии со стандартами на эти изделия;

В разделе «Прочие изделия» – наименование и условные обозначения изделия, в соответствии с документами на их поставку;

В разделе «Материалы» – обозначение материалов, установленных в стандартах и технических условиях на эти материалы.

В графе «Кол.» указывают количество составных частей в одном изделии, а для «Материалов» – общее количество материалов на одно изделие.

В графе «Примечание» указывают сведения для организации производства, а также дополнительные сведения для изделий, документов и материалов, внесенных в спецификацию.

Спецификацию допускается располагать на поле чертежа формата А4 и при оформлении схем (рис. 98).