V posledných rokoch došlo k významným zmenám v navrhovaní a montáži kovových konštrukcií. Okrem použitia nových valcovaných profilov, vysokopevnostných ocelí a vylepšených výpočtov bola tendencia zväčšovať objem kovových konštrukcií s montážnymi spojmi na svorníky rôznych pevnostných tried, vrátane vysokopevnostných.

Veľké množstvo zvarov krátkej dĺžky sa stalo vážnou prekážkou mechanizácie a automatizácie zváracích procesov počas inštalácie. Skrutkové montážne spojenia umožňujú v podmienkach miesta inštalácie použitie ťažko zvárateľných vysokopevnostných ocelí v konštrukciách. Skrutkové spoje umožňujú súčasne vykonávať prácu na veľkom počte jednotiek pracovníkmi s nízkou kvalifikáciou. Efektívnosť aplikácie skrutkové spoje vzniká vo fáze návrhu a výroby montážnych celkov. Podľa Štátneho stavebného výboru ZSSR je približný objem možného použitia skrutkovaných kovových konštrukcií 60-65% z celkového objemu ocele vyrobenej v priemysle. stavebné konštrukcie. Z dôvodu nízkej technickej vybavenosti mnohých závodov na výrobu kovových konštrukcií, nízkej kvality dizajnu a mnohých ďalších dôvodov v Sovietskom zväze sa však len 15-20% konštrukcií vyrába so skrutkovými montážnymi spojmi.

Konštrukcie zariadení železnej metalurgie v posledných rokoch (okrem plechových) sú prevažne navrhované s prípojkami na skrutky s vysokou pevnosťou.

Pri kontrole inštalačných spojov na vysokopevnostných skrutkách by ste mali: Osobitná pozornosť obrátiť sa na skrutky s ultra vysokou pevnosťou dodávané priemyslom v 70-80 rokoch. s dočasnou odolnosťou 120, 135 a 155 kg/mm2. Takéto skrutky sú inštalované v mnohých štruktúrach hutníckych závodov Cherepovets, Lipetsk, Magnitogorsk a ďalších. Vďaka absencii obmedzení na hornú hranicu tvrdosti majú tieto skrutky zvýšenú schopnosť podstúpiť oneskorený krehký lom.

Najnebezpečnejšie obdobie je prvé 1-3 roky po začatí prevádzky. Skrutky „vystrelia“ bez akéhokoľvek viditeľného pôsobenia vonkajšieho zaťaženia. Vo všetkých dizajnoch posledných rokov sa dbalo na ochranu životného prostredia.

Štúdie vykonané na mnohých objektoch po mnohých rokoch prevádzky ukázali, že pokles napätia skrutiek je nevýznamný. Ale keďže v procese vykonávania inštalačné práce Je možné, že skrutky sú nedotiahnuté, potom je počas prevádzky konštrukcií potrebná náhodná kontrola napnutia inštalovaných skrutiek. Kontrola inštalačné pripojenia na skrutkách je oveľa jednoduchšie ako na zváraných spojoch, pretože pri zváraných spojoch je väčšia pravdepodobnosť skrytých defektov švov ako pri skrutkových spojoch. Hlavná metóda sledovania skrutkových spojov je vizuálna.

1. VŠEOBECNÉ USTANOVENIA

1.1. Tieto odporúčania boli vypracované v súlade s nariadením III 759 zo dňa 9.XII.1988 podľa Ministerstva hutníctva železa ZSSR a dohodou č. P47-6882 uzavretou medzi TsNIIproektstalkonstruktsiya pomenovanou po tomto. Melnikova Štátneho stavebného výboru ZSSR a Čerepoveckých železiarní a oceliarní Ministerstva železnej metalurgie ZSSR z 19. apríla 1989 a sú vypracovaním oddielu 7 priemyselného usmernenia ORD 00 00089 „Technická prevádzka oceľové konštrukcie priemyselné budovy“.

1.2. Odporúčania sa vzťahujú na vykonávanie dohľadu a technická prevádzka kovové konštrukcie budov a konštrukcie podnikov železnej metalurgie so spojmi na vysokopevnostné skrutky, navrhnuté podľa noriem ZSSR, prevádzkované v priestoroch s návrhovou teplotou do -65°C.

1.3. Pri preberaní konštrukcií so spojmi pomocou vysokopevnostných skrutiek je účasť servisného zástupcu v preberacom výbore povinná technický dozor na prevádzku budov a stavieb podniku.

1.4. Zodpovednosť za technický stav inštalačných spojov na vysokopevnostných svorníkoch je zákazkou dielne zverená inžinierskym a technickým pracovníkom dielne, ktorí musia absolvovať príslušné teoretické a praktické školenia, poznať pravidlá pre zhotovovanie spojov na vysokopevnostných skrutkách. a mať certifikát (;).

1.5. Priamu kontrolu inštalačných spojov a obnovu (opravu) musia vykonať špeciálne vyškolení odborníci s príslušnými zručnosťami a certifikáciou. Na ťažko dostupných miestach vo výške sa vykonávajú kontroly za účasti špecializovaných horolezcov.

1.6. Špecialisti na prevádzku budov a stavieb, ktorí sa priamo podieľajú na kontrole, musia absolvovať príslušné školenie, mať osvedčenie a povolenie na pobyt vo výške.

Počet špecialistov je stanovený v pomere 1 inžiniersky technik na 100 tisíc vysokopevnostných skrutiek.

1.7. Znakom trecích spojov na vysokopevnostných skrutkách je, že sily nie sú vnímané strihaním skrutiek a zrútením steny, ale trecími silami, ktoré vznikajú medzi kontaktnými povrchmi utiahnutými vysokopevnostnou skrutkou. V tomto smere je rozhodujúca hodnota napätia vysokopevnostných skrutiek a kvalita prípravy trecích plôch spájaných prvkov, ktoré sa pri kontrole sledujú. Nedostatočné napnutie vysokopevnostných skrutiek v trecích spojoch môže viesť k „skĺznutiu“ prvkov, pričom skrutky budú strihané a prvky rozdrvené. Okrem toho je možné narušenie geometrického tvaru v dôsledku vzájomného posunutia prvkov - skrutky zapadnú nerovnomerne, pretože rozdiel v priemeroch otvorov a skrutiek môže dosiahnuť 6 mm v súlade s SNiP III-18-75. tabuľky. 4 a sú možné prípady striedavého zničenia skrutiek.

1.8. Vykonané štúdie preukázali, že rozhodujúci vplyv na spoľahlivosť skrutiek majú úrovne ich mechanických vlastností (dočasná pevnosť v ťahu, relatívne predĺženie a kontrakcia, rázová húževnatosť), určené režimami tepelného spracovania.

Hlavnou z týchto charakteristík je dočasná pevnosť v ťahu riadená jej hornou hranicou. Príliš silné skrutky (označené 135 a 155), ktoré majú zvýšenú tvrdosť, sú náchylné na oneskorené krehké zlyhanie a vyžadujú starostlivejšie sledovanie a častejšiu kontrolu spoja.

2. MATERIÁLY, VÝROBKY A PODMIENKY NA ICH POUŽITIE

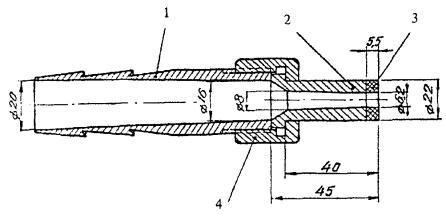

2.1. Na spojenie prvkov oceľových stavebných konštrukcií sa používajú vysokopevnostné skrutky, matice a podložky vyrobené v súlade s požiadavkami GOST 22353-77 ÷ 22356-77 alebo TU 14-4-1345-85 a skrutky normálnej pevnosti v súlade s s GOST 1759-70 (obr. 1) .

3.10. Ak je potrebné skontrolovať kvalitu prípravy povrchu alebo určiť triedu pevnosti skrutiek a preštudovať pracovné výkresy, treba sa riadiť dokumentmi () uloženými v závode s osvedčením o dodaní konštrukcií.

3.11. Pri kontrole skrutkových montážnych spojov venujte zvláštnu pozornosť nasledovnému:

Zostavy na upevnenie spojok pozdĺž stĺpov (pre prítomnosť skrutiek); , (uzly 1, 2, 3,5);

Montážne uzly pre žeriavové nosníky (pre prítomnosť skrutiek a možné oslabenie ich napätia), (uzol 6);

Jednotky PPF (žeriavovo-podkrokvové väzníky), krokvové a podkrokvové väzníky veľkých rozpätí (prítomnosť skrutiek a selektívna kontrola ich napätia), ;

Uzly klietky nosníka (prítomnosť skrutiek a selektívna kontrola ich napätia), ;

Stĺpové spoje (prítomnosť skrutiek a selektívna kontrola ich napätia), .

3.12. Ak je potrebné zistiť príčiny porúch a vypracovať opatrenia na ich odstránenie, ako aj skontrolovať spojenia, možno zmluvne najať špecialistov z výskumných a projekčných organizácií.

4. TECHNOLÓGIA na obnovenie spojov

Obnova spojov na vysokopevnostných skrutkách a ich prijatie by sa malo vykonávať pod dohľadom osoby, ktorá je zodpovedná za realizáciu tohto typu pripojenia na príkaz organizácie, ktorá túto prácu vykonáva.

Personál, ktorý prešiel príslušným školením a má osvedčenie o prijatí na špecifikovanú prácu, môže vykonávať spojenia s vysokopevnostnými skrutkami.

Technologický postup na vytváranie spojov pomocou vysokopevnostných skrutiek pri obnove zostáv bez nich kompletná demontáž zahŕňa nasledujúce operácie:

Príprava vysokopevnostných skrutiek, matíc a podložiek;

Montáž spojov;

Napätie;

Prevzatie a utesnenie spojov.

Výsledné skrutky musia byť označené s uvedením pevnosti v ťahu v kgf/mm 2 a značkou výrobcu.

Každá séria skrutiek musí byť dodaná s certifikátom, ktorý musí obsahovať:

Číslo certifikátu;

Názov výrobcu;

Symbol produktu so symbolom tepelného čísla a čísla šarže;

Výsledky vykonaných testov;

Koeficienty skrútenia;

Cista hmotnost.

4.1. Príprava vysokopevnostných skrutiek, matíc a podložiek

4.1.1. Technologický postup prípravy kovania zahŕňa odkonzervovanie, čistenie od nečistôt a hrdze, závitovanie odmietnutých skrutiek a matíc a nanášanie maziva.

4.1.2. Existujú dva spôsoby spracovania hardvéru. Hardware je umiestnený v mriežkovej nádobe (pre malé objemy - vo vedre s vyrazenými otvormi); Prevarte vodu v čistom sude, ak je to možné, s umývacím roztokom alebo domácim pracím prostriedkom. Vedro sa ponorí do vody a varí sa 10-15 minút. Potom, keď voda vytečie, hardvér sa spustí na 1-2 minúty do nádoby so zmesou benzínu (85%) a minerálny olej zadajte "autol" (15%) a potom odstráňte. Benzín sa zo zahriateho hardvéru rýchlo vyparuje a olej zostáva na povrchu vo forme tenkého filmu. Táto metóda zabezpečuje vyrovnanie súčiniteľa zákrutu na 0,18.

4.1.3. Koeficient utiahnutia sa zníži na 0,12 a stabilizuje sa voskovaním matíc. Po vyčistení hardvéru pomocou vyššie uvedenej technológie sa do kúpeľa s roztaveným parafínom (namočeným na 10-15 minút) vložia iba matice, matice sa odstránia a prebytočný parafín sa nechá odtiecť a ochladí sa na teplotu okolia.

4.2. Montáž spojov pomocou skrutiek s vysokou pevnosťou, ak je potrebná úplná demontáž spojov

Ak je potrebné spoje úplne rozobrať, konštrukčné zaťaženie by sa malo odstrániť podľa špeciálne vyvinutého projektu a zostava by sa mala obnoviť pomocou nasledujúcej technológie:

4.2.1. Technologický proces montáže spojov zahŕňa:

Kontrola konštrukcií a kontrola ich súladu s požiadavkami projektu a kapitoly SNiP III-18-75 (z hľadiska presnosti výroby konštrukcií);

Zarovnanie otvorov a upevnenie prvkov a spojovacích častí v konštrukčnej polohe pomocou montážnych hmoždiniek (10% z počtu otvorov, ale nie menej ako 2 ks);

Inštalácia vysokopevnostných skrutiek do otvorov bez zátok;

Kontrola geometrických rozmerov montovaných konštrukcií;

Pevne utesnite vrecko;

Napnutie dodaných vysokopevnostných skrutiek na silu špecifikovanú v projekte;

Odstránenie zátok, umiestnenie vysokopevnostných skrutiek do uvoľnených otvorov a ich napnutie na konštrukčnú silu.

4.2.2. Rozdiel v hrúbke prvkov pokrytých krycími vrstvami, určený pred inštaláciou krycích vrstiev pomocou pravítka a spáromeru, by nemal presiahnuť 0,5 mm.

4.2.3. Ak je rozdiel medzi rovinami spájaných dielov od 0,5 do 3 mm, aby sa zabezpečil hladký ohyb ostenia, musí byť okraj vyčnievajúceho dielu zahladený brúsnym kameňom vo vzdialenosti do 30 mm. od okraja časti so sklonom nie strmším ako 1:10. Ak je rozdiel medzi rovinami väčší ako 3 mm, mali by sa použiť rozpery. Použitie tesnení musí byť dohodnuté s projekčnou organizáciou.

4.2.4. Dĺžky použitých skrutiek sa vyberajú v závislosti od hrúbky balenia ().

4.2.5. Pri vŕtaní otvorov do prvkov s opracovanými povrchmi by sa nemali používať chladiace kvapaliny obsahujúce olej.

4.2.6. Spoje by sa mali ihneď namontovať pomocou vysokopevnostných skrutiek a zátok. Použitie iných skrutiek ako montážnych skrutiek je zakázané.

4.2.7. Každá skrutka je inštalovaná v spojení s dvoma vysokopevnostnými podložkami (jedna je umiestnená pod hlavou skrutky, druhá pod maticou).

4.2.8. Matice utiahnuté na konštrukčný krútiaci moment nie sú zaistené ničím dodatočným.

4.2.9. Pri inštalácii vysokopevnostných skrutiek musia byť matice voľne (ručne) naskrutkované pozdĺž závitov. V opačnom prípade by mala byť matica alebo skrutka vymenená a odmietnuté skrutky a matice by mali byť odoslané na opätovné spracovanie.

4.3. Napnutie vysokopevnostných skrutiek s nastavením krútiaceho momentu

4.3.1. Táto metóda je založená na meraní krútiaceho momentu aplikovaného na hlavu matice alebo skrutky, keď sa dosiahne konštrukčná axiálna sila v hriadeli skrutky. Požadovaná hodnota krútiaceho momentu je určená vzorcom:

Kde R- špecifikovaná napínacia sila skrutky, kgf;

d- menovitý priemer skrutky, m;

TO- koeficient skrútenia, ktorý sa rovná 0,18 pre všetky typy skrutiek dodávaných v súlade s GOST 22353-77 - GOST 22356-77 a spracovaný podľa navrhovanej technológie v článku 3.1.2 a rovný 0,12 pri spracovaní podľa článku 3.1.3 . Koeficient skrútenia podľa certifikátu sa pri výpočtoch nezohľadňuje.

4.3.2. Keď je počet skrutiek v zostave do 10-15 ks. a na ťažko dostupných miestach je možné skrutky utiahnuť momentovými kľúčmi v jednom kroku (funkcia kľúča).

4.3.3. Krútiaci moment prenášaný kľúčom by sa mal zaznamenávať, keď sa kľúč pohybuje v smere, ktorý zvyšuje napätie. Uťahovanie robte plynulo, bez trhania.

4.3.4. Momentové kľúče musia byť očíslované a kalibrované.

Kľúče môžu byť vyrobené buď v špecializovanej továrni alebo vo vlastnej réžii. Kalibrácia by sa mala vykonať na začiatku zmeny.

4.3.5. Odchýlka skutočného krútiaceho momentu od vypočítaného by nemala presiahnuť 20 %.

4.3.6. Nedostatočné utiahnutie skrutiek je zakázané.

tabuľka 2

|

Pevnosť v ťahu MPa (kgf/cm²) |

Priemer skrutky, mm |

Zvýšenie napätia skrutiek, kN (tf) |

Krútiaci moment, Nm (kgf.m) |

|

|

K = -0,18 |

K = 0,12 |

|||

|

1100 (110) |

121 (12,1) |

349 (35) |

232 (23) |

|

|

188 (18,8) |

677 (68) |

451 (45) |

||

|

233 (23,3) |

922 (92) |

615 (62) |

||

|

271 (27,1) |

1170(117) |

780 (78) |

||

|

353 (35,3) |

1714(171) |

1144 (114) |

||

4.4. Kalibrácia momentových kľúčov

4.4.1. Momentové kľúče sa kalibrujú zavesením bremena danej veľkosti na rukoväť kľúča alebo pomocou špeciálnych kalibračných stojanov.

4.4.2. Podľa prvej metódy by sa mala kalibrácia vykonať v nasledujúcom poradí:

Momentový kľúč zaveste na šesťhranný tŕň alebo na utiahnutý vysokopevnostný svorník tak, aby jeho rukoväť bola vo vodorovnej polohe (). Na pevný bod na konci kľúča zaveste hmotu R(kg)

![]()

Kde l- vzdialenosť od ťažiska bremena k osi tŕňa alebo svorníka;

M 3- vypočítaný krútiaci moment;

ΔМ 3- krútiaci moment hmotnosti kľúča, ktorý sa rovná súčinu hmotnosti kľúča a vzdialenosti od ťažiska kľúča k osi tŕňa alebo skrutky.

Ryža. 2 Kalibrácia momentové kľúče

Keď je bremeno zavesené, údaj sa preberá zo záznamového zariadenia kľúča. Opakujte meranie 2-3 krát, kým sa nedosiahne stabilný výsledok. Zaznamenajte výsledky kalibrácie do denníka.

4.5. Prevzatie a utesnenie spojov s výhradou ich úplnej demontáže

4.5.1. Bez ohľadu na spôsob napínania musí inšpektor v prvom rade vykonať vonkajšiu kontrolu všetkých dodaných vysokopevnostných skrutiek a uistiť sa, že všetky skrutky majú ustálené označenie, pod všetkými hlavami a maticami sú nainštalované podložky; časti skrutiek vyčnievajúce za maticu majú aspoň jeden závit závitu nad maticou a dva závity pod maticou; zostavená jednotka nesie značku tímu, ktorý túto prácu vykonal ().

4.5.2. Počet skrutiek v zostave, ktoré podliehajú kontrole, je uvedený v tabuľke. 3.

Tabuľka 3

4.5.3. Ak výsledky kontroly nespĺňajú požiadavky ustanovenia 3.5.1. pre aspoň jednu skrutku sa kontroluje dvojnásobný počet skrutiek. Ak sa v tomto prípade zistí chybná skrutka, skontrolujú sa všetky skrutky tohto spojenia.

4.5.4. Výsledky kontroly, bez ohľadu na metódu napätia, sa musia zapísať do špeciálneho denníka ().

4.5.5. Za kvalitu montáže skrutiek zodpovedá výrobca.

4.5.6 Tesnosť zväzku balíka sa kontroluje hrúbkovou sondou. 0,3 mm oproti utiahnutej skrutke v oblasti ohraničenej podložkou. Sonda by nemala prechádzať medzi zmontovanými dielmi do oblasti ohraničenej podložkou (neskôr vytvorenou podložkou).

4.5.7. Na každom spojení je spravidla jadrom označená značka tímu, ktorý spojenie vykonal, a osoby, ktorá vykonala kontrolu. Číslo značky je priradené na základe objednávky jednotke, ktorá vykonáva pripojenia. Ak sú skrutky pripravené voskovaním, vedľa značky sa umiestni písmeno „P“.

4.5.8. Po prijatí spojenia inšpektorom musia byť všetky spoje pozdĺž obrysu natreté základným náterom. Ak v návrhu projektu nie je značka základného náteru, je povolené použiť primery FL-03K, GF-021 s prídavkom suchého pigmentu do konzistencie, ktorá zabraňuje zatekaniu základného náteru do vrecka.

4.5.9. Nástroje na napínanie skrutiek a prípravu povrchov sa prijímajú v súlade s „Pokynmi na používanie súpravy nástrojov na inštaláciu skrutiek s vysokou pevnosťou“. MMSS ZSSR Moskva 1985 ().

4.6. Napnutie skrutiek na základe uhla natočenia matice

4.6.1. Pri malých objemoch prác je možné nastavenie napínacej sily skrutiek na základe uhla natočenia matice ručným nástrojom na skrutky s priemerom 20, 22 a 24 mm, s hrúbkou balenia do 140 mm a počet teliesok v balení do 7.

4.6.2. Skrutky sa napínajú v nasledujúcom poradí:

Utiahnite všetky nainštalované skrutky pomocou montážneho kľúča s dĺžkou rukoväte 300 mm; (počiatočná poloha);

Značky sa nanášajú na matice a vyčnievajúce časti skrutiek farbou alebo kriedou;

Matice utiahnuté do pôvodnej polohy skrutiek sú otočené v uhle 180° ± 30°;

Napnutie je možné vykonať pomocou akéhokoľvek dostupného kľúča.

4.6.3. Kontrola napnutia sa vykonáva iba uťahovacím momentom.

Ryža. 4 Napnutie skrutiek na základe uhla natočenia matice

5. technológia na OBNOVU INŠTALÁČNYCH SPOJOV kovových konštrukcií VYROBENÝCH NITMI. VLASTNOSTI VYTVÁRANIA Skrutkovaných nitových spojov

5.1. Spojenie skrutka-nit nie je nezávislý druh inštalačné spoje, ale zavádzajú sa v procese výmeny chybných nitov za vysokopevnostné skrutky pri opravách alebo s cieľom zvýšiť odolnosť spojov nitovaných oceľových stavebných konštrukcií.

5.2. Priemery skrutiek s vysokou pevnosťou by sa mali brať podľa tabuľky. 4

Tabuľka 4

5.3. Pri výmene chybných nitov je neprijateľné vytvárať také zmiešané skrutkové spojenia, v ktorých sú skrutky umiestnené iba na jednej strane pozdĺžnej osi symetrie konštrukčného prvku. Preto súčasne s chybným je potrebné vymeniť symetricky umiestnené bezchybné nity.

5.4. Odstránenie hláv nitov a vyrazenie tyče sa vykonáva v nasledujúcom poradí (obr. 5);

Na hlave nitu, ktorý sa má odstrániť, sú vytvorené vzájomne kolmé štrbiny, aby vytvorili štvoruholník v strede hlavy s veľkosťou uhlopriečky menšou ako je priemer tyče. Hĺbka štrbiny je o 1-2 mm menšia ako výška hlavy;

Po vytvorení zárezov na hlave nitu sa tyč spolu s časťou hlavy v tvare štvoruholníka vyrazí z otvoru vo vrecku.

Ryža. 5 Spôsob odstraňovania nitov

5.5. Nitovacie tyče sa vyrazia tepelne upravenými (40-45 jednotiek) kužeľovými tŕňmi s priemerom o 0,5 mm menším ako je priemer otvorov.

5.6. Nity, ktoré sa majú odstrániť, musia byť rozptýlené po celom spojovacom poli. Súčasné odstraňovanie dvoch alebo viacerých susedných nitov je zakázané. Medzi otvormi musia byť aspoň dva nity (vrátane vysokopevnostných skrutiek utiahnutých na konštrukčný krútiaci moment).

5.7. Ak sú otrepy, otvory sa vyčistia vrtákom s priemerom rovným priemeru nitov. Pri vŕtaní otvorov nepoužívajte chladiace kvapaliny.

5.8. Otrepy okolo otvorov sa odstraňujú brúsnym kameňom pripevneným na hriadeľ pneumatického alebo elektrického stroja.

5.9. Príprava vysokopevnostných skrutiek, ich inštalácia do konštrukcie a napnutie by sa mali vykonávať ako pri konštrukcii trecích spojov.

5.10. Iné spôsoby odstraňovania nitov sú povolené na zabezpečenie štrukturálnej integrity a ich fixácie počas obdobia výmeny nitov za skrutky.

Príloha 1

Revízny denník pre spoje kovových konštrukcií s vysokopevnostnými skrutkami

|

Nie |

dátum |

Schéma jednotky s umiestnením vysokopevnostných skrutiek (číslo výkresu KVD a názov (značka) jednotky) |

Počet kontrolovaných skrutiek, ks. |

Indikácia krútiaceho momentu, kg. m |

Chyby vysokopevnostných skrutiek |

Metóda odstraňovania defektov |

Poznámka, celé meno, podpis kontrolóra |

Značka na odstránenie defektu |

Dodatok 2

Dĺžky skrutiek v závislosti od hrúbky stláčaného zväzku

|

Dĺžka skrutky, mm |

Hrúbka obalu v spojení s vysokopevnostnými skrutkami s priemerom, mm |

||||||||

|

8-20 |

6-17 |

||||||||

|

13-25 |

11-22 |

7-20 |

|||||||

|

18-30 |

16-27 |

12-25 |

8-24 |

||||||

|

23-35 |

21-32 |

17-30 |

13-29 |

10-24 |

|||||

|

28-40 |

26-37 |

22-35 |

18-34 |

15-29 |

9-27 |

||||

|

33-45 |

31-42 |

27-40 |

23-39 |

20-34 |

14-32 |

10-27 |

|||

|

38-50 |

36-47 |

32-45 |

28-44 |

25-39 |

19-37 |

15-32 |

|||

|

43-55 |

41-53 |

37-50 |

33-49 |

30-44 |

24-42 |

20-37 |

|||

|

48-60 |

46-57 |

42-55 |

38-54 |

35-49 |

29-47 |

25-42 |

14-36 |

||

|

53-65 |

51-62 |

47-60 |

43-59 |

40-54 |

34-52 |

30-47 |

19-41 |

||

|

58-70 |

56-67 |

52-65 |

48-64 |

45-59 |

39-57 |

35-52 |

24-46 |

||

|

63-75 |

61-72 |

57-70 |

53-69 |

60-64 |

44-62 |

40-57 |

29-51 |

19-44 |

|

|

68-80 |

66-77 |

62-75 |

58-74 |

55-69 |

49-67 |

45-62 |

34-56 |

24-49 |

|

|

73-85 |

71-82 |

67-80 |

63-79 |

60-74 |

54-72 |

50-67 |

39-61 |

29-54 |

|

|

78-90 |

76-84 |

72-85 |

68-84 |

65-79 |

59-77 |

55-72 |

44-66 |

34-59 |

|

|

88-100 |

86-97 |

82-95 |

78-94 |

75-89 |

69-87 |

65-82 |

54-76 |

44-69 |

|

|

98-110 |

96-107 |

92-105 |

88-104 |

85-99 |

79-97 |

75-92 |

64-86 |

54-79 |

|

|

108-120 |

106-117 |

102-115 |

98-114 |

95-109 |

89-107 |

85-102 |

74-96 |

64-89 |

|

|

112-130 |

110-127 |

106-125 |

102-124 |

99-119 |

93-117 |

89-112 |

75-106 |

68-99 |

|

|

122-140 |

120-137 |

116-135 |

112-134 |

109-129 |

103-127 |

99-122 |

88-116 |

78-109 |

|

Dodatok 3

ZOZNAM DOKLADOV, KTORÉ JE POTREBNÉ POSKYTNÚŤ PRI DODÁVKE NAINŠTALOVANÝCH KOVOVÝCH KONŠTRUKCIÍ S PRIPOJENÍM NA VYSOKÉ BRZDOVÉ SKRUTY (MEDZIPRODUKTNÉ PREBERANIE)

1. Osvedčenie o prevzatí kovových konštrukcií.

2. Protokol montážnych prác.

3. Záznam o inštalácii vysokopevnostných skrutiek.

4. Kalibračný protokol pre rázové a momentové kľúče.

5. Zápisník na prípravu skrutiek s vysokou pevnosťou (alebo záznam v denníku na inštaláciu skrutiek s vysokou pevnosťou) o metódach prípravy hardvéru s uvedením akceptovaného koeficientu krútiaceho momentu.

6. Kópia príkazu inštalačnej organizácie o vymenovaní zodpovedných vykonávateľov za vytváranie spojení s vysokopevnostnými skrutkami a inšpektormi s uvedením čísel - značiek pridelených vykonávateľom a inšpektorom.

7. Súbor výkresov CM so všetkými opravami a zmenami vykonanými projekčnou organizáciou.

8. Súbor konštrukčných technických výkresov s pečiatkou „Výkonný výkres“ a podpisom hlavného inžiniera montážnej organizácie.

9. Certifikát na dodané kovové konštrukcie.

10. Kópia certifikátu pre vysokopevnostné skrutky, matice a podložky.

Dodatok 4

ZOZNAM TECHNICKEJ DOKUMENTÁCIE ZA PREVÁDZKOVÉ OBDOBIE.

1. Osvedčenie o technickej dodávke.

2. Certifikáty pre konštrukcie, skrutky, zváracie materiály atď.

3. Výkresy skutočného stavu KM a KVD.

5. Kontrolný denník spojov kovových konštrukcií s vysokopevnostnými skrutkami ().

Dodatok 5

ZOZNAM MATERIÁLOV, NÁSTROJOV A ZARIADENÍ POTREBNÝCH PRI KONTROLE PODMIENOK INŠTALÁCIE PRIPOJENÍ NA VYSOKO PEVNOSTNÝCH SKRUTKOV

1. Momentový kľúč KTR-3 so sadou skúšobných závaží s hmotnosťou 10-20 kg v množstve 3-6 kusov.

2. Sada sond (0,1 mm; 0,3 mm; 1 mm).

3. Dláto, kladivo.

4. Píla na železo s čepeľami (na výmenu chybných nitov) alebo brúska.

5. Montážne tŕne.

6. Skúšobné kladivo 0,3-0,4 kg s násadou 600 mm.

7. Sada inštalačných kľúčov.

8. Sada skrutiek s maticami a podložkami.

9. Mriežkové kontajnery a kontajnery na prípravu hardvéru.

10. Štetcom, farbou.

11. Ďalekohľad.

12. Lupa.

13. Bezpečnostný pás.

14. Ochranná prilba.

15. Overaly.

Dodatok 6

Pracovné výkresy kľúča KTR-3

Momentový kľúč KTR-3 (ovládanie)

1 - hlavica páky; 2 - bar; 3 - jazyk privarený k tyči; 4 - rukoväť; 5 - držiak na upevnenie indikátora; 6 - číselník ICH-10 GOST 577-60.

stôl 1

Špecifikácia

|

formát |

zónu |

pozíciu |

Označenie |

názov |

Poznámka |

|

|

Zváranie a montáž |

||||||

|

Podrobnosti: |

||||||

|

Kľúčová páka |

09G2S |

|||||

|

Šéf 40*20*20 |

St3 |

|||||

|

Dôraz |

St3 |

|||||

|

puzdro |

St3 |

|||||

|

Skrutka M6*14 s podložkou |

GOST 7758-82 |

|||||

|

Indikátor 0-10 mm |

||||||

|

držiak |

St3 |

|||||

|

Skrutka M6*25 s maticou a podložkou |

GOST 7798-82 |

|||||

|

Ф12*6 Puzdro pre skrutku M6 |

St3 |

|||||

|

Skrutka M6*12 |

GOST 1490-62 |

|||||

|

5.987.54.82.03 |

Ukončiť prílohu |

Oceľ 5 |

Poznámky:

Dĺžka dýzy v závislosti od výšky vyčnievajúcich častí spájaných prvkov je povolená l= 100÷250 mm

2. Tepelné spracovanie: kalenie, popúšťanie do 30÷40 jednotiek. H.R.C.

Koniec prílohy poz. jedenásť

Dodatok 7

IDENTIFIKÁCIA VZORKY

ministerstvo

hutníctvo ZSSR

Workshop Čerepovec: Konvertor kyslíka č. I

hutnícky

rastlina

Certifikát č. 336

Vydané Ivanovi Petrovičovi KISELEVOVI

Profesia: domový inžinier

Absolvované ŠKOLENIE prípravy povrchu, kontroly a montáže vysokopevnostných skrutiek v rámci 40 hodinového programu.

M.P. námestník hlavný inžinier

Závod /Petrov/

Príloha č.8

VZOR 40 HODINOVÉHO TRÉNINGOVÉHO PROGRAMU

1. Typy spojov v oceľových konštrukciách, vlastnosti prevádzky spojov odolných v šmyku na vysokopevnostných skrutkách - 3 hodiny.

2. Materiály, výrobky, podmienky ich použitia - 3 hodiny.

3. Technológia vytvárania spojov pomocou vysokopevnostných skrutiek

teoretické hodiny – 10 hodín.

praktické hodiny - 12 hodín.

4. Náradie a príslušenstvo - 3 hodiny.

5. Prevzatie a utesnenie spojov - 2 hodiny.

6. Technická dokumentácia skutočného vyhotovenia - 2 hodiny.

7. Bezpečnostné opatrenia - 5 hodín.

Dodatok 9

Aplikácia vysokopevnostných skrutiek v typických priemyselných konštrukciách budov Nástroj na čistenie povrchov trecích spojov. Nástroj na uťahovanie vysokopevnostných skrutiek. Skúšobný nástroj na kalibráciu rázových uťahovákov a určenie súčiniteľa krútiaceho momentu vysokopevnostných skrutiek.

ja NÁSTROJE NA ČISTENIE POVRCHU TRECÍCH KĹBOV NA VYSOKO PEVNÝCH SKRUTKÁCH

|

p/p |

názov |

Značka |

Výrobca |

|

Radiálne kovové kefy |

RV |

Kropotkinov závod montážnych a špeciálnych stavebných zariadení GlavUPP Minmontazhspetsstroy ZSSR |

|

|

Kovové koncové kefy |

TV |

||

|

Elektrické pohony pre kovové kefy |

IE-2106 |

Závod vo Vyborgu "Elektronáradie" |

|

|

IE-2009 |

|||

|

Pneumatické pohony pre kovové kefy |

IP-2015 |

Elektráreň Konakovo |

|

|

IP-2014A |

|||

|

II -21 |

Noginský experimentálny závod montážnych zariadení |

||

|

II -22 |

II. NÁSTROJ NA NAPÍNANIE Skrutiek s vysokou pevnosťou

|

p/p |

názov |

Značka |

Limitný moment kgf. m |

Výrobný závod |

|

Pneumatické rázové uťahováky |

IP-3106A |

Sverdlovsk P/O "Pnevmostroy machine" ministerstva výstavby a Dormash ZSSR |

||

|

IP-3205A |

||||

|

IP-3115 |

||||

|

IP-3122 |

||||

|

IP-3123 |

||||

|

Elektrické rázové uťahováky |

IE-3122A IE-3120A |

Rostovskoe P/0 |

||

|

"Elektrické náradie" Ministerstva výstavby a výstavby ZSSR |

||||

|

IE-3112A |

Závod Vyborg |

|||

|

"Elektrické náradie" |

||||

|

Ministerstvo výstavby a Dormash |

||||

|

Manuálny ovládací kľúč |

KPTR-150 |

Kropotkinov závod na inštaláciu a špeciálne stavebné zariadenia vedúceho UPP ministerstva ZSSR Montazhspetsstroy |

III . OVLÁDACÍ NÁSTROJ NA KALIBRÁCIU STROJOV A URČENIE Krútiaceho momentu Skrutiek s vysokou pevnosťou

|

Nie |

názov |

Značka |

Výrobca |

|

Kalibračný stojan |

STP-2000 |

Kropotkinov závod na inštaláciu a špeciálne stavebné zariadenia vedúceho UPP ministerstva ZSSR Montazhspetsstroy |

|

|

Kalibračné zariadenie |

UTB-40 |

-“- |

Dodatok 11

VÝROBCOVIA VYSOKO PEVNÝCH SKRUTKOV

1. Železiarsky a hutnícky závod.

455031, Magnitogorsk, Čeľabinská oblasť.

vyrába skrutky M16 M20 a M24.

2. Družkovský železiarsky závod

343260, Družkovka, Donecká oblasť, ul. Lenina, 3

vyrába skrutky M22, M24, M27

3. Závod mostných kovových konštrukcií pomenovaný po. E.Sh. Kozhevnikova

670007, Ulan-Ude

vyrába skrutky M22

4. Voronežský mostný závod

Voronež, 2. pošta

vyrába skrutky M22 a M24

5. Shchelkovo závod špeciálnych inštalačných produktov

"Špeciálna inštalácia z diaľky"

141100, Shchelkovo-2, Moskovský región.

vyrába skrutky M20, M22 a M24

pre dozor a technickú prevádzku inštalačných spojov na vysokopevnostných svorníkoch oceľových stavebných konštrukcií budov a stavieb Ministerstva hutníctva ZSSR

V posledných rokoch došlo k významným zmenám v navrhovaní a montáži kovových konštrukcií. Okrem použitia nových valcovaných profilov, vysokopevnostných ocelí a vylepšených výpočtov bola tendencia zväčšovať objem kovových konštrukcií s montážnymi spojmi na svorníky rôznych pevnostných tried, vrátane vysokopevnostných.

Veľké množstvo zvarov krátkej dĺžky sa stalo vážnou prekážkou mechanizácie a automatizácie zváracích procesov počas inštalácie. Skrutkové montážne spojenia umožňujú v podmienkach miesta inštalácie použitie ťažko zvárateľných vysokopevnostných ocelí v konštrukciách. Skrutkové spoje umožňujú súčasne vykonávať prácu na veľkom počte jednotiek pracovníkmi s nízkou kvalifikáciou. Účinnosť použitia skrutkových spojov sa určuje vo fáze návrhu a výroby montážnych jednotiek. Podľa Štátneho stavebného výboru ZSSR je približný objem možného použitia skrutkovaných kovových konštrukcií 60-65% z celkového objemu oceľových stavebných konštrukcií vyrobených v priemysle. Z dôvodu nízkej technickej vybavenosti mnohých závodov na výrobu kovových konštrukcií, nízkej kvality dizajnu a mnohých ďalších dôvodov v Sovietskom zväze sa však len 15-20% konštrukcií vyrába so skrutkovými montážnymi spojmi.

Konštrukcie zariadení železnej metalurgie v posledných rokoch (okrem plechových) sú prevažne navrhované so spojmi pomocou vysokopevnostných svorníkov.

Pri dohľade nad inštalačnými spojmi na skrutkách s vysokou pevnosťou by sa mala venovať osobitná pozornosť skrutkám s ultra vysokou pevnosťou dodávaným priemyslom v 70-80 rokoch. s pevnosťou v ťahu 120, 135 a 155 kg/mm2. Takéto skrutky sú inštalované v mnohých štruktúrach hutníckych závodov Cherepovets, Lipetsk, Magnitogorsk a ďalších. Vďaka absencii obmedzení na hornú hranicu tvrdosti majú tieto skrutky zvýšenú schopnosť podstúpiť oneskorený krehký lom.

Najnebezpečnejšie obdobie je prvé 1-3 roky po začatí prevádzky. Skrutky „vystrelia“ bez akéhokoľvek viditeľného pôsobenia vonkajšieho zaťaženia. Vo všetkých dizajnoch posledných rokov sa dbalo na ochranu životného prostredia.

Štúdie vykonané na mnohých objektoch po mnohých rokoch prevádzky ukázali, že pokles napätia skrutiek je nevýznamný. Ale keďže počas inštalačných prác je možné, že skrutky nemusia byť utiahnuté, je počas prevádzky konštrukcií potrebná náhodná kontrola napnutia nainštalovaných skrutiek. Kontrola skrutkových montážnych spojov je oveľa jednoduchšia ako kontrola zváraných spojov, pretože pri zváraných spojoch je väčšia pravdepodobnosť skrytých chýb zvaru ako pri skrutkových spojoch. Hlavná metóda sledovania skrutkových spojov je vizuálna.

1. VŠEOBECNÉ USTANOVENIA

1.1. Tieto odporúčania boli vypracované v súlade s nariadením III 759 zo dňa 9.XII.1988 podľa Ministerstva hutníctva železa ZSSR a dohodou č. P47-6882 uzavretou medzi TsNIIproektstalkonstruktsiya pomenovanou po tomto. Melnikova zo Štátneho stavebného výboru ZSSR a Čerepoveckých železiarní a oceliarní Ministerstva železnej metalurgie ZSSR z 19. apríla 1989 a sú vypracovaním oddielu 7 priemyselného usmernenia. ORD 00 00089"Technická prevádzka oceľových konštrukcií priemyselných budov."

1.2. Odporúčania sa vzťahujú na dozor a technickú prevádzku kovových konštrukcií budov a konštrukcií podnikov železnej metalurgie so spojmi na vysokopevnostné skrutky, navrhnuté podľa noriem ZSSR, prevádzkovaných v priestoroch s návrhovou teplotou do -65°C.

1.3. Pri preberaní konštrukcií so spojmi pomocou vysokopevnostných skrutiek musí preberací výbor zahŕňať zástupcu služby technického dozoru pre prevádzku budov a stavieb podniku.

1.4. Zodpovednosť za technický stav inštalačných spojov na vysokopevnostných svorníkoch je zákazkou dielne zverená inžinierskym a technickým pracovníkom dielne, ktorí musia absolvovať príslušné teoretické a praktické školenia, poznať pravidlá pre zhotovovanie spojov na vysokopevnostných skrutkách. a mať certifikát (;).

1.5. Priamu kontrolu inštalačných spojov a obnovu (opravu) musia vykonať špeciálne vyškolení odborníci s príslušnými zručnosťami a certifikáciou. Na ťažko dostupných miestach vo výške sa vykonávajú kontroly za účasti špecializovaných horolezcov.

1.6. Špecialisti na prevádzku budov a stavieb, ktorí sa priamo podieľajú na kontrole, musia absolvovať príslušné školenie, mať osvedčenie a povolenie na pobyt vo výške.

Počet špecialistov je stanovený v pomere 1 inžiniersky technik na 100 tisíc vysokopevnostných skrutiek.

1.7. Znakom trecích spojov na vysokopevnostných skrutkách je, že sily nie sú vnímané strihaním skrutiek a zrútením steny, ale trecími silami, ktoré vznikajú medzi kontaktnými povrchmi utiahnutými vysokopevnostnou skrutkou. V tomto smere je rozhodujúca hodnota napätia vysokopevnostných skrutiek a kvalita prípravy trecích plôch spájaných prvkov, ktoré sa pri kontrole sledujú. Nedostatočné napnutie vysokopevnostných skrutiek v trecích spojoch môže viesť k „skĺznutiu“ prvkov, pričom skrutky budú strihané a prvky rozdrvené. Okrem toho je možné narušenie geometrického tvaru v dôsledku vzájomného posunutia prvkov - skrutky zapadnú nerovnomerne, pretože rozdiel v priemeroch otvorov a skrutiek môže dosiahnuť 6 mm v súlade s SNiP III-18-75 tabuľky 4 a sú možné prípady striedavého zničenia skrutiek.

1.8. Vykonané štúdie preukázali, že rozhodujúci vplyv na spoľahlivosť skrutiek majú úrovne ich mechanických vlastností (dočasná pevnosť v ťahu, relatívne predĺženie a kontrakcia, rázová húževnatosť), určené režimami tepelného spracovania.

Hlavnou z týchto charakteristík je dočasná pevnosť v ťahu riadená jej hornou hranicou. Príliš silné skrutky (označené 135 a 155), ktoré majú zvýšenú tvrdosť, sú náchylné na oneskorené krehké zlyhanie a vyžadujú starostlivejšie sledovanie a častejšiu kontrolu spoja.

2. MATERIÁLY, VÝROBKY A PODMIENKY NA ICH POUŽITIE

2.1. Na spájanie prvkov oceľových stavebných konštrukcií sa používajú vysokopevnostné skrutky, matice a podložky vyrobené v súlade s požiadavkami GOST 22353-77 ÷ 22356-77 alebo TU 14-4-1345-85 a skrutky normálnej pevnosti podľa GOST 1759-70 (obr. 1).

3.10. Ak je potrebné skontrolovať kvalitu prípravy povrchu alebo určiť triedu pevnosti skrutiek a preštudovať pracovné výkresy, treba sa riadiť dokumentmi () uloženými v závode s osvedčením o dodaní konštrukcií.

3.11. Pri kontrole skrutkových montážnych spojov venujte zvláštnu pozornosť nasledovnému:

Zostavy na upevnenie spojok pozdĺž stĺpov (pre prítomnosť skrutiek); , (uzly 1, 2, 3,5);

Montážne uzly pre žeriavové nosníky (pre prítomnosť skrutiek a možné oslabenie ich napätia), (uzol 6);

Jednotky PPF (žeriavovo-podkrokvové väzníky), krokvové a podkrokvové väzníky veľkých rozpätí (prítomnosť skrutiek a selektívna kontrola ich napätia), ;

Uzly klietky nosníka (prítomnosť skrutiek a selektívna kontrola ich napätia), ;

Stĺpové spoje (prítomnosť skrutiek a selektívna kontrola ich napätia), .

3.12. Ak je potrebné zistiť príčiny porúch a vypracovať opatrenia na ich odstránenie, ako aj skontrolovať spojenia, možno zmluvne najať špecialistov z výskumných a projekčných organizácií.

4. TECHNOLÓGIA na obnovenie spojov

Obnova spojov na vysokopevnostných skrutkách a ich prijatie by sa malo vykonávať pod dohľadom osoby, ktorá je zodpovedná za realizáciu tohto typu pripojenia na príkaz organizácie, ktorá túto prácu vykonáva.

Personál, ktorý prešiel príslušným školením a má osvedčenie o prijatí na špecifikovanú prácu, môže vykonávať spojenia s vysokopevnostnými skrutkami.

Technologický proces spájania s vysokopevnostnými skrutkami pri obnove jednotiek bez ich úplnej demontáže zahŕňa tieto operácie:

Príprava vysokopevnostných skrutiek, matíc a podložiek;

Montáž spojov;

Napätie;

Prevzatie a utesnenie spojov.

Výsledné skrutky musia byť označené s uvedením pevnosti v ťahu v kgf/mm2 a značkou výrobcu.

Každá séria skrutiek musí byť dodaná s certifikátom, ktorý musí obsahovať:

Číslo certifikátu;

Názov výrobcu;

Symbol produktu so symbolom tepelného čísla a čísla šarže;

Výsledky vykonaných testov;

Koeficienty skrútenia;

Cista hmotnost.

4.1. Príprava vysokopevnostných skrutiek, matíc a podložiek

4.1.1. Technologický postup prípravy kovania zahŕňa odkonzervovanie, čistenie od nečistôt a hrdze, závitovanie odmietnutých skrutiek a matíc a nanášanie maziva.

4.1.2. Existujú dva spôsoby spracovania hardvéru. Hardware je umiestnený v mriežkovej nádobe (pre malé objemy - vo vedre s vyrazenými otvormi); Prevarte vodu v čistom sude, ak je to možné, s umývacím roztokom alebo domácim pracím prostriedkom. Vedro sa ponorí do vody a varí sa 10-15 minút. Potom, keď voda vytečie, hardvér sa spustí na 1-2 minúty do nádoby so zmesou benzínu (85%) a minerálneho oleja, ako je "Avtol" (15%), a potom sa vyberie. Benzín sa zo zahriateho hardvéru rýchlo vyparuje a olej zostáva na povrchu vo forme tenkého filmu. Táto metóda zabezpečuje vyrovnanie súčiniteľa zákrutu na 0,18.

4.1.3. Koeficient utiahnutia sa zníži na 0,12 a stabilizuje sa voskovaním matíc. Po vyčistení hardvéru pomocou vyššie uvedenej technológie sa do kúpeľa s roztaveným parafínom (namočeným na 10-15 minút) vložia iba matice, matice sa odstránia a prebytočný parafín sa nechá odtiecť a ochladí sa na teplotu okolia.

4.2. Montáž spojov pomocou skrutiek s vysokou pevnosťou, ak je potrebná úplná demontáž spojov

Ak je potrebné spoje úplne rozobrať, konštrukčné zaťaženie by sa malo odstrániť podľa špeciálne vyvinutého projektu a zostava by sa mala obnoviť pomocou nasledujúcej technológie:

4.2.1. Technologický proces montáže spojov zahŕňa:

Kontrola konštrukcií a overenie ich súladu s požiadavkami projektu a kapitoly SNiP III-18-75(z hľadiska presnosti výrobných štruktúr);

Zarovnanie otvorov a upevnenie prvkov a spojovacích častí v konštrukčnej polohe pomocou montážnych hmoždiniek (10% z počtu otvorov, ale nie menej ako 2 ks);

Inštalácia vysokopevnostných skrutiek do otvorov bez zátok;

Kontrola geometrických rozmerov montovaných konštrukcií;

Pevne utesnite vrecko;

Napnutie dodaných vysokopevnostných skrutiek na silu špecifikovanú v projekte;

Odstránenie zátok, umiestnenie vysokopevnostných skrutiek do uvoľnených otvorov a ich napnutie na konštrukčnú silu.

4.2.2. Rozdiel v hrúbke prvkov pokrytých krycími vrstvami, určený pred inštaláciou krycích vrstiev pomocou pravítka a spáromeru, by nemal presiahnuť 0,5 mm.

4.2.3. Ak je rozdiel medzi rovinami spájaných dielov od 0,5 do 3 mm, aby sa zabezpečil hladký ohyb ostenia, musí byť okraj vyčnievajúceho dielu zahladený brúsnym kameňom vo vzdialenosti do 30 mm. od okraja časti so sklonom nie strmším ako 1:10. Ak je rozdiel medzi rovinami väčší ako 3 mm, mali by sa použiť rozpery. Použitie tesnení musí byť dohodnuté s projekčnou organizáciou.

4.2.4. Dĺžky použitých skrutiek sa vyberajú v závislosti od hrúbky balenia ().

4.2.5. Pri vŕtaní otvorov do prvkov s opracovanými povrchmi by sa nemali používať chladiace kvapaliny obsahujúce olej.

4.2.6. Spoje by sa mali ihneď namontovať pomocou vysokopevnostných skrutiek a zátok. Použitie iných skrutiek ako montážnych skrutiek je zakázané.

4.2.7. Každá skrutka je inštalovaná v spojení s dvoma vysokopevnostnými podložkami (jedna je umiestnená pod hlavou skrutky, druhá pod maticou).

4.2.8. Matice utiahnuté na konštrukčný krútiaci moment nie sú zaistené ničím dodatočným.

4.2.9. Pri inštalácii vysokopevnostných skrutiek musia byť matice voľne (ručne) naskrutkované pozdĺž závitov. V opačnom prípade by mala byť matica alebo skrutka vymenená a odmietnuté skrutky a matice by mali byť odoslané na opätovné spracovanie.

4.3. Napnutie vysokopevnostných skrutiek s nastavením krútiaceho momentu

4.3.1. Táto metóda je založená na meraní krútiaceho momentu aplikovaného na hlavu matice alebo skrutky, keď sa dosiahne konštrukčná axiálna sila v hriadeli skrutky. Požadovaná hodnota krútiaceho momentu je určená vzorcom:

Kde R- špecifikovaná napínacia sila skrutky, kgf;

d- menovitý priemer skrutky, m;

TO- koeficient krútiaceho momentu rovný 0,18 pre všetky typy skrutiek dodávaných spoločnosťou GOST 22353-77 - GOST 22356-77 a spracované podľa navrhovanej technológie v článku 3.1.2 a rovná sa 0,12 pri spracovaní podľa článku 3.1.3. Koeficient skrútenia podľa certifikátu sa pri výpočtoch nezohľadňuje.

4.3.2. Keď je počet skrutiek v zostave do 10-15 ks. a na ťažko dostupných miestach je možné skrutky utiahnuť momentovými kľúčmi v jednom kroku (funkcia kľúča).

4.3.3. Krútiaci moment prenášaný kľúčom by sa mal zaznamenávať, keď sa kľúč pohybuje v smere, ktorý zvyšuje napätie. Uťahovanie robte plynulo, bez trhania.

4.3.4. Momentové kľúče musia byť očíslované a kalibrované.

Kľúče môžu byť vyrobené buď v špecializovanej továrni alebo vo vlastnej réžii. Kalibrácia by sa mala vykonať na začiatku zmeny.

4.3.5. Odchýlka skutočného krútiaceho momentu od vypočítaného by nemala presiahnuť 20 %.

4.3.6. Nedostatočné utiahnutie skrutiek je zakázané.

tabuľka 2

|

Pevnosť v ťahu MPa (kgf/cm²) |

Priemer skrutky, mm |

Zvýšenie napätia skrutiek, kN (tf) |

Krútiaci moment, Nm (kgf.m) |

|

4.4. Kalibrácia momentových kľúčov

4.4.1. Momentové kľúče sa kalibrujú zavesením bremena danej veľkosti na rukoväť kľúča alebo pomocou špeciálnych kalibračných stojanov.

4.4.2. Podľa prvej metódy by sa mala kalibrácia vykonať v nasledujúcom poradí:

Momentový kľúč zaveste na šesťhranný tŕň alebo na utiahnutý vysokopevnostný svorník tak, aby jeho rukoväť bola vo vodorovnej polohe (). Na pevný bod na konci kľúča zaveste hmotu R(kg)

![]()

Kde l- vzdialenosť od ťažiska bremena k osi tŕňa alebo svorníka;

M3- vypočítaný krútiaci moment;

ΔM3- krútiaci moment hmotnosti kľúča, ktorý sa rovná súčinu hmotnosti kľúča a vzdialenosti od ťažiska kľúča k osi tŕňa alebo skrutky.

Ryža. 2 Kalibrácia momentových kľúčov

Keď je bremeno zavesené, údaj sa preberá zo záznamového zariadenia kľúča. Opakujte meranie 2-3 krát, kým sa nedosiahne stabilný výsledok. Zaznamenajte výsledky kalibrácie do denníka.

4.5. Prevzatie a utesnenie spojov s výhradou ich úplnej demontáže

4.5.1. Bez ohľadu na spôsob napínania musí inšpektor v prvom rade vykonať vonkajšiu kontrolu všetkých dodaných vysokopevnostných skrutiek a uistiť sa, že všetky skrutky majú ustálené označenie, pod všetkými hlavami a maticami sú nainštalované podložky; časti skrutiek vyčnievajúce za maticu majú aspoň jeden závit závitu nad maticou a dva závity pod maticou; zostavená jednotka nesie značku tímu, ktorý túto prácu vykonal ().

4.5.2. Počet skrutiek v zostave, ktoré podliehajú kontrole, je uvedený v tabuľke. 3.

Tabuľka 3

4.5.3. Ak výsledky kontroly nespĺňajú požiadavky ustanovenia 3.5.1. pre aspoň jednu skrutku sa kontroluje dvojnásobný počet skrutiek. Ak sa v tomto prípade zistí chybná skrutka, skontrolujú sa všetky skrutky tohto spojenia.

4.5.4. Výsledky kontroly, bez ohľadu na metódu napätia, sa musia zapísať do špeciálneho denníka ().

4.5.5. Za kvalitu montáže skrutiek zodpovedá výrobca.

4.5.6 Tesnosť zväzku balíka sa kontroluje hrúbkovou sondou. 0,3 mm oproti utiahnutej skrutke v oblasti ohraničenej podložkou. Sonda by nemala prechádzať medzi zmontovanými dielmi do oblasti ohraničenej podložkou (neskôr vytvorenou podložkou).

4.5.7. Na každom spojení je spravidla jadrom označená značka tímu, ktorý spojenie vykonal, a osoby, ktorá vykonala kontrolu. Číslo značky je priradené na základe objednávky jednotke, ktorá vykonáva pripojenia. Ak sú skrutky pripravené voskovaním, vedľa značky sa umiestni písmeno „P“.

4.5.8. Po prijatí spojenia inšpektorom musia byť všetky spoje pozdĺž obrysu natreté základným náterom. Ak v návrhu projektu nie je značka základného náteru, je povolené použiť primery FL-03K, GF-021 s prídavkom suchého pigmentu do konzistencie, ktorá zabraňuje zatekaniu základného náteru do vrecka.

4.5.9. Nástroje na napínanie skrutiek a prípravu povrchov sa prijímajú v súlade s „Pokynmi na používanie súpravy nástrojov na inštaláciu skrutiek s vysokou pevnosťou“. MMSS ZSSR Moskva 1985 ().

4.6. Napnutie skrutiek na základe uhla natočenia matice

4.6.1. Pri malých objemoch prác je možné nastavenie napínacej sily skrutiek na základe uhla natočenia matice ručným nástrojom na skrutky s priemerom 20, 22 a 24 mm, s hrúbkou balenia do 140 mm a počet teliesok v balení do 7.

4.6.2. Skrutky sa napínajú v nasledujúcom poradí:

Utiahnite všetky nainštalované skrutky pomocou montážneho kľúča s dĺžkou rukoväte 300 mm; (počiatočná poloha);

Značky sa nanášajú na matice a vyčnievajúce časti skrutiek farbou alebo kriedou;

Matice utiahnuté do pôvodnej polohy skrutiek sú otočené v uhle 180° ± 30°;

Napnutie je možné vykonať pomocou akéhokoľvek dostupného kľúča.

4.6.3. Kontrola napnutia sa vykonáva iba uťahovacím momentom.

Ryža. 4 Napnutie skrutiek na základe uhla natočenia matice

5. technológia na OBNOVU INŠTALÁČNYCH SPOJOV kovových konštrukcií VYROBENÝCH NITMI. VLASTNOSTI VYTVÁRANIA Skrutkovaných nitových spojov

5.1. Skrutkové nitové spoje nie sú samostatným typom montážnych spojov, ale zavádzajú sa v procese výmeny chybných nitov za vysokopevnostné skrutky pri opravách alebo za účelom zvýšenia odolnosti spojov nitovaných oceľových stavebných konštrukcií.

5.2. Priemery skrutiek s vysokou pevnosťou by sa mali brať podľa tabuľky. 4

Tabuľka 4

5.3. Pri výmene chybných nitov je neprijateľné vytvárať také zmiešané skrutkové spojenia, v ktorých sú skrutky umiestnené iba na jednej strane pozdĺžnej osi symetrie konštrukčného prvku. Preto súčasne s chybným je potrebné vymeniť symetricky umiestnené bezchybné nity.

5.4. Odstránenie hláv nitov a vyrazenie tyče sa vykonáva v nasledujúcom poradí (obr. 5);

Na hlave nitu, ktorý sa má odstrániť, sú vytvorené vzájomne kolmé štrbiny, aby vytvorili štvoruholník v strede hlavy s veľkosťou uhlopriečky menšou ako je priemer tyče. Hĺbka štrbiny je o 1-2 mm menšia ako výška hlavy;

Po vytvorení zárezov na hlave nitu sa tyč spolu s časťou hlavy v tvare štvoruholníka vyrazí z otvoru vo vrecku.

Ryža. 5 Spôsob odstraňovania nitov

5.5. Nitovacie tyče sa vyrazia tepelne upravenými (40-45 jednotiek) kužeľovými tŕňmi s priemerom o 0,5 mm menším ako je priemer otvorov.

5.6. Nity, ktoré sa majú odstrániť, musia byť rozptýlené po celom spojovacom poli. Súčasné odstraňovanie dvoch alebo viacerých susedných nitov je zakázané. Medzi otvormi musia byť aspoň dva nity (vrátane vysokopevnostných skrutiek utiahnutých na konštrukčný krútiaci moment).

5.7. Ak sú otrepy, otvory sa vyčistia vrtákom s priemerom rovným priemeru nitov. Pri vŕtaní otvorov nepoužívajte chladiace kvapaliny.

5.8. Otrepy okolo otvorov sa odstraňujú brúsnym kameňom pripevneným na hriadeľ pneumatického alebo elektrického stroja.

5.9. Príprava vysokopevnostných skrutiek, ich inštalácia do konštrukcie a napnutie by sa mali vykonávať ako pri konštrukcii trecích spojov.

5.10. Iné spôsoby odstraňovania nitov sú povolené na zabezpečenie štrukturálnej integrity a ich fixácie počas obdobia výmeny nitov za skrutky.

Príloha 1

Revízny denník pre spoje kovových konštrukcií s vysokopevnostnými skrutkami

|

Schéma jednotky s umiestnením vysokopevnostných skrutiek (číslo výkresu KVD a názov (značka) jednotky) |

Počet kontrolovaných skrutiek, ks. |

Indikácia krútiaceho momentu, kg. m |

Chyby vysokopevnostných skrutiek |

Metóda odstraňovania defektov |

Poznámka, celé meno, podpis kontrolóra |

Značka na odstránenie defektu |

||

Dodatok 2

Dĺžky skrutiek v závislosti od hrúbky stláčaného zväzku

|

Dĺžka skrutky, mm |

Hrúbka obalu v spojení s vysokopevnostnými skrutkami s priemerom, mm |

||||||||

Dodatok 3

ZOZNAM DOKLADOV, KTORÉ JE POTREBNÉ POSKYTNÚŤ PRI DODÁVKE NAINŠTALOVANÝCH KOVOVÝCH KONŠTRUKCIÍ S PRIPOJENÍM NA VYSOKÉ BRZDOVÉ SKRUTY (MEDZIPRODUKTNÉ PREBERANIE)

1. Osvedčenie o prevzatí kovových konštrukcií.

2. Protokol montážnych prác.

3. Záznam o inštalácii vysokopevnostných skrutiek.

4. Kalibračný protokol pre rázové a momentové kľúče.

5. Zápisník na prípravu skrutiek s vysokou pevnosťou (alebo záznam v denníku na inštaláciu skrutiek s vysokou pevnosťou) o metódach prípravy hardvéru s uvedením akceptovaného koeficientu krútiaceho momentu.

6. Kópia príkazu inštalačnej organizácie o vymenovaní zodpovedných vykonávateľov za vytváranie spojení s vysokopevnostnými skrutkami a inšpektormi s uvedením čísel - značiek pridelených vykonávateľom a inšpektorom.

7. Súbor výkresov CM so všetkými opravami a zmenami vykonanými projekčnou organizáciou.

8. Súbor konštrukčných technických výkresov s pečiatkou „Výkonný výkres“ a podpisom hlavného inžiniera montážnej organizácie.

9. Certifikát na dodané kovové konštrukcie.

10. Kópia certifikátu pre vysokopevnostné skrutky, matice a podložky.

Dodatok 4

ZOZNAM TECHNICKEJ DOKUMENTÁCIE ZA PREVÁDZKOVÉ OBDOBIE.

1. Osvedčenie o technickej dodávke.

2. Certifikáty pre konštrukcie, skrutky, zváracie materiály atď.

3. Výkresy skutočného stavu KM a KVD.

5. Kontrolný denník spojov kovových konštrukcií s vysokopevnostnými skrutkami ().

Dodatok 5

ZOZNAM MATERIÁLOV, NÁSTROJOV A ZARIADENÍ POTREBNÝCH PRI KONTROLE PODMIENOK INŠTALÁCIE PRIPOJENÍ NA VYSOKO PEVNOSTNÝCH SKRUTKOV

1. Momentový kľúč KTR-3 so sadou skúšobných závaží s hmotnosťou 10-20 kg v množstve 3-6 kusov.

2. Sada sond (0,1 mm; 0,3 mm; 1 mm).

3. Dláto, kladivo.

4. Píla na železo s čepeľami (na výmenu chybných nitov) alebo brúska.

5. Montážne tŕne.

6. Skúšobné kladivo 0,3-0,4 kg s násadou 600 mm.

7. Sada inštalačných kľúčov.

8. Sada skrutiek s maticami a podložkami.

9. Mriežkové kontajnery a kontajnery na prípravu hardvéru.

10. Štetcom, farbou.

11. Ďalekohľad.

12. Lupa.

13. Bezpečnostný pás.

14. Ochranná prilba.

15. Montérky.Zváranie a montáž

Kľúčová páka

Šéf 40*20*20

Skrutka M6*14 s podložkou

GOST 7758-82

Indikátor 0-10 mm

držiak

Skrutka M6*25 s maticou a podložkou

GOST 7798-82

Ф12*6 Puzdro pre skrutku M6

Skrutka M6*12

GOST 1490-62

Ukončiť prílohu

Poznámky:

Dĺžka dýzy v závislosti od výšky vyčnievajúcich častí spájaných prvkov je povolená l= 100÷250 mm

2. Tepelné spracovanie: kalenie, popúšťanie do 30÷40 jednotiek. H.R.C.

Koniec prílohy poz. jedenásť

Dodatok 7

IDENTIFIKÁCIA VZORKY

ministerstvo

hutníctvo ZSSR

Workshop Čerepovec: Konvertor kyslíka č. I

hutnícky

rastlina

Certifikát č. 336

Vydané Ivanovi Petrovičovi KISELEVOVI

Profesia: domový inžinier

Absolvované ŠKOLENIE prípravy povrchu, kontroly a montáže vysokopevnostných skrutiek v rámci 40 hodinového programu.

M.P. námestník hlavný inžinier

Závod /Petrov/

Príloha č.8

VZOR 40 HODINOVÉHO TRÉNINGOVÉHO PROGRAMU

1. Typy spojov v oceľových konštrukciách, vlastnosti prevádzky spojov odolných v šmyku na vysokopevnostných skrutkách - 3 hodiny.

2. Materiály, výrobky, podmienky ich použitia - 3 hodiny.

3. Technológia vytvárania spojov pomocou vysokopevnostných skrutiek

teoretické hodiny – 10 hodín.

praktické hodiny - 12 hodín.

4. Náradie a príslušenstvo - 3 hodiny.

Prihlášky 10

Nástroj na čistenie povrchov trecích kĺbov. Nástroj na uťahovanie vysokopevnostných skrutiek. Skúšobný nástroj na kalibráciu rázových uťahovákov a určenie súčiniteľa krútiaceho momentu vysokopevnostných skrutiek.

I. NÁSTROJ NA ČISTENIE POVRCHU TRECÍCH KĹBOV NA VYSOKO PEVNÝCH SKRUTKÁCH

|

názov |

Výrobca |

||

|

Radiálne kovové kefy |

Kropotkinov závod montážnych a špeciálnych stavebných zariadení GlavUPP Minmontazhspetsstroy ZSSR |

||

|

Kovové koncové kefy |

|||

|

Elektrické pohony pre kovové kefy |

Závod vo Vyborgu "Elektronáradie" |

||

|

Pneumatické pohony pre kovové kefy |

Elektráreň Konakovo |

||

|

Noginský experimentálny závod montážnych zariadení |

|||

II. VYSOKO PEVNÝ NÁSTROJ NA NAPÍNANIE Skrutiek

|

názov |

Limitný moment kgf. m |

Výrobný závod |

||

|

Pneumatické rázové uťahováky |

Sverdlovsk P/O "Pnevmostroy machine" ministerstva výstavby a Dormash ZSSR |

|||

|

Elektrické rázové uťahováky |

IE-3122A IE-3120A |

Rostovskoe P/0 |

||

|

"Elektrické náradie" Ministerstva výstavby a výstavby ZSSR |

||||

|

Závod Vyborg |

||||

|

"Elektrické náradie" |

||||

|

Ministerstvo výstavby a Dormash |

||||

|

Manuálny ovládací kľúč |

Kropotkinov závod na inštaláciu a špeciálne stavebné zariadenia vedúceho UPP ministerstva ZSSR Montazhspetsstroy |

III. OVLÁDACÍ NÁSTROJ NA KALIBRÁCIU STROJOV A URČENIE Krútiaceho momentu Skrutiek s vysokou pevnosťou

Dodatok 11

VÝROBCOVIA VYSOKO PEVNÝCH SKRUTKOV

1. Železiarsky a hutnícky závod.

455031, Magnitogorsk, Čeľabinská oblasť.

vyrába skrutky M16 M20 a M24.

2. Družkovský železiarsky závod

343260, Družkovka, Donecká oblasť, ul. Lenina, 3

vyrába skrutky M22, M24, M27

3. Závod mostných kovových konštrukcií pomenovaný po. E.Sh. Kozhevnikova

670007, Ulan-Ude

vyrába skrutky M22

4. Voronežský mostný závod

Voronež, 2. pošta

vyrába skrutky M22 a M24

5. Shchelkovo závod špeciálnych inštalačných produktov

"Špeciálna inštalácia z diaľky"

141100, Shchelkovo-2, Moskovský región.

vyrába skrutky M20, M22 a M24

STP 006 -97

PODNIKOVÝ ŠTANDARD

SPOJENIA

NA VYSOKEJ PEVNOSTI Skrutiek

V KONŠTRUKCIÁCH OCEĽOVÝCH MOSTOV

CORPORATION "TRANSSTROY"

MOSKVA

1998

Predslov

1 VYVINUTÉ Výskumným centrom mostov spoločnosti JSC TsNIIS (kandidát technických vied A.S. Platonov, kandidát technických vied I.B. Roizman, inžinier A.V. Kruchinkin, kandidát technických vied M.L. Lobkov, inžinier M.M. Mesh eryakov) PREDSTAVENÉ Centrom pre vedu a techniku S. Corporation 2 PRIJATÉ A VSTUPNÉ DO PLATNOSTI Transstroy Corporation nariadením z 9. októbra 1997 č. MO-233 3 DOHODNUTÉ špecializovanými spoločnosťami Mostostroy, Transproekt Transstroy Corporation, Hlavné riaditeľstvo železníc Ministerstva železníc Ruskej federácie Federation 4 Zavedením tejto normy stráca platnosť VSN 163-69 „Návod na technológiu zhotovovania spojov na vysokopevnostných svorníkoch v oceľových mostných konštrukciách“.

| 1 oblasť použitia. 2 2 Normatívne odkazy. 2 3 Všeobecné pokyny. 3 4 Úprava styčných plôch trecích spojov. 3 Technológia pieskovania. 4 Ošetrenie plynovým plameňom. 6 Ošetrenie oceľovými kefami. 7 Tryskanie a tryskanie. 7 Tvorba adhéznych trecích povlakov. 7 5 Príprava vysokopevnostných skrutiek, matíc a podložiek. 9 6 Montáž spojov. 11 7 Napínanie vysokopevnostných skrutiek. 12 8. Organizácia práce na nadväzovaní spojov. Kontrola kvality. 14 9 Bezpečnosť práce. 16 Príloha A Stanovenie súčiniteľa krútiaceho momentu skrutky. 20 Príloha B Trysky na pieskovanie. 21 Príloha B Odlučovače oleja a vlhkosti. 22 Príloha D Zariadenie na čistenie plameňom plynu. 24 Príloha E Motorizované kovové kefy. 24 Príloha E Údaje o brúsnom materiáli - karbid kremíka (karborundum) 25 Príloha G Rázové uťahováky na predpínanie vysokopevnostných skrutiek. 25 Príloha I Momentové kľúče pre kalibrované napnutie vysokopevnostných skrutiek. 26 Príloha K Tarovanie momentových kľúčov. 33 Príloha L Stanovenie súčiniteľa trenia medzi styčnými plochami spájaných prvkov. 36 Príloha M Bibliografia. 37 |

PODNIKOVÝ ŠTANDARD

Schválené a uvedené do platnosti nariadením Transstroy Corporation zo dňa 10/09/97 č. MO-233Dátum zavedenia 1998 -01 -01

1 oblasť použitia

Norma platí pre technológiu zhotovovania trecích spojov na vysokopevnostných svorníkoch v oceľových konštrukciách železničných, cestných, mestských, kombinovaných, peších mostov a špeciálnych pomocných konštrukcií a zariadení (SSSiU) pre mostné stavby.2 Normatívne odkazy

Táto norma používa odkazy na nasledujúce normy a SNiP: GOST 9.014-78. ESZKS. Dočasná antikorózna ochrana výrobkov. Všeobecné požiadavky. GOST 9.402-80. Nátery farieb a lakov. Príprava kovových povrchov pred lakovaním. GOST 201-76. Fosforečnan sodný (fosforečnan sodný). GOST 535-88. Dlho valcované a tvarované valcované výrobky z uhlíkovej ocele bežnej kvality. Všeobecné technické podmienky. GOST 882-75. Spáromery na určenie veľkosti medzier. GOST 977-88. Oceľové odliatky. Všeobecné technické podmienky. GOST 1050-88. Valcované výrobky z vysokokvalitnej uhlíkovej konštrukčnej ocele. Všeobecné technické podmienky. GOST 1642-75 *. Vretenový olej AU. GOST 2084-77. Bezolovnatý benzín. GOST 2263-79. Kaustická sóda (lúh sodný). GOST 2768-84 *. Acetón (rozpúšťadlo). GOST 2789-73*. Drsnosť povrchu. GOST 3647-80. Brúsne materiály. Klasifikácia. Veľkosť zrna a zloženie zrna. Metódy kontroly. GOST 4543-71. Legovaná konštrukčná oceľ. Technické podmienky. GOST 5100-73. Soda (uhličitan sodný). GOST 5457-75. Acetylén rozpustený a plynný technický. Technické podmienky. GOST 8736-77. Piesok na stavebné práce. GOST 9356-75. Gumové návleky na zváranie plynom a rezanie kovov. Technické podmienky. GOST 10587-84. Epoxidové živice. GOST 11964-89. Kovová strela. GOST 13078-81. Vrstva sodného silikónu ( tekuté sklo). GOST 18698-79. Gumové tlakové hadice s textilným rámom. Technické podmienky. GOST 19281-89. Valcované výrobky vyrobené z vysoko pevnej ocele. Všeobecné technické podmienky. GOST 20799-75. Minerálne oleje. GOST 22353-77 - GOST 22356-77. Skrutky a matice majú vysokú pevnosť. Podložky. OST 2MT74 -8 -78. Karbid kremíka (karborundum). SNiP 2.05.03-84. Mosty a potrubia. Dizajn. SNiP 3.01.01-85. Organizácia stavebnej výroby. SNiP 3.03.01-87. Nosné a uzatváracie konštrukcie. SNiP 3.06.04-91. Mosty a potrubia. Pravidlá výroby a prijímania práce. SNiP III-4-80*. Bezpečnostné opatrenia v stavebníctve. SNiP III-18-75. Kovové konštrukcie. Pravidlá výroby a prijímania práce.3 Všeobecné pokyny

3 .1 Pri navrhovaní, výrobe a montáži oceľových konštrukcií mostov s trecími spojmi na vysokopevnostných svorníkoch sa musia dodržiavať požiadavky tejto normy. Norma bola vyvinutá ako vývoj SNiP 3.06.04-91. 3 .2 Základom pre zhotovenie výrobných a inštalačných trecích spojov sú pracovné výkresy KM, KMD, Technologické mapy a pracovné projekty (PPR). Uvedenú projektovú a technologickú dokumentáciu musia vypracovať špecializované organizácie, ktoré majú príslušné licencie. Výkresy KM, KMD a PPR musia uvádzať: triedy ocele, priemery a klimatické verzie vysokopevnostných skrutiek, matíc a podložiek; konštrukčné napínacie sily skrutiek; typy prípravy kontaktných plôch. Ku každej sérii vysokopevnostného kovania musí byť priložený certifikát kvality od výrobcu. Hardvér musí byť dodaný kompletný s mostovými kovovými konštrukciami. Dokumentácia KM a PPR vydaná do výroby musí mať pečiatky a podpisy hlavného inžiniera skupiny zákazníkov „SCHVÁLENÉ do práce“ a hlavného inžiniera organizácie mostného staviteľstva „DOHODNUTÉ na prácu“. Odchýlky od dohodnutej a schválenej projektovej a technologickej dokumentácie sú povolené po dohode so zákazníkom a projekčnou organizáciou so zavedením príslušných zmien pracovných výkresov KM, KMD a PPR. 3 .3 Továrenské a inštalačné trecie spoje na vysokopevnostných skrutkách musia vykonávať špecializované organizácie, ktoré majú licenciu na vykonávanie špecifikovaných prác, vyškolený personál inžinierov a robotníkov, vhodné vybavenie a náradie. Usmernenie pri montážnych prácach s trecími spojmi vykonáva špecialista so špeciálnym vzdelaním a praktickými skúsenosťami s montážou oceľových konštrukcií. Vedúci montážnych prác musí byť ustanovený príkazom organizácie výstavby mosta. Inštalatéri kovových konštrukcií, ktorí dosiahli vek 18 rokov, ktorí prešli príslušným školením a zložili skúšku, môžu vykonávať trecie spoje. 3 .4 Technické služby závodu alebo organizácie stavby mostov musia zorganizovať službu kontroly kvality pre realizáciu trecích spojov vo všetkých fázach technologického procesu: spracovanie kontaktných plôch prvkov a dielov, príprava hardvéru, montáž spojov, inštalácia a napnutie skrutiek, preberanie hotových spojov. Ak je to potrebné, súčiniteľ krútiaceho momentu vysokopevnostných skrutiek tiež podlieha kontrole podľa pokynov v prílohe A. Kvalita prípravy kontaktných plôch sa musí kontrolovať šmykovým testovaním svedeckých vzoriek, ako je uvedené v časti 8 tohto STP.4 Úprava styčných plôch trecích kĺbov

4.1 Na zabezpečenie vypočítaných koeficientov trenia μ sa používajú tieto druhy úpravy styčných plôch trecích spojov: 0,58 - otryskanie brokom alebo pieskovanie bez následnej konzervácie; 0,50 - tryskanie alebo pieskovanie jedného povrchu s jeho konzerváciou polymérovým lepidlom a zaliatím karborundového prášku do neho a druhého povrchu oceľovými kefami bez konzervácie; 0,42 - úprava plynovým plameňom bez konzervácie; 0,35 - ošetrenie oceľovými kefami bez konzervácie; 0,38 - otryskanie dvoch povrchov bez následnej konzervácie; 0,61 - otryskávanie dvoch povrchov s ich následným ohrevom plynovým plameňom na 250 - 300 ° C v prstencových zónach v blízkosti otvorov s plochou nie menšou ako plocha podložky (pre výrobné podmienky). Typ úpravy kontaktných plôch trecích iónových zlúčenín musí byť uvedený na výkresoch CM. 4 .2 Pred spracovaním styčných plôch je potrebné z nich brúsnym kotúčom odstrániť všetky chyby a nerovnosti, vrátane otrepov okolo otvorov, ktoré bránia tesnému lícovaniu prvkov a dielov. Skosenie okolo otvorov vytvorených pri odihlovaní by nemalo presiahnuť 0,5 mm v rovine dielov. 4 .3 Následné znečistenie a zaolejovanie pripravených styčných plôch prvkov a dielov nie je dovolené. Pracovníci, ktorí sa podieľajú na príprave kontaktných plôch, otáčaní, prenášaní, vykladaní a inštalácii, musia pracovať v čistých rukaviciach, používať čisté vybavenie atď. Montážne prvky a diely s pripravenými styčnými plochami nie je dovolené umiestňovať v tesnej blízkosti mechanizmov so spaľovacími motormi, hydraulických zdvíhacích a čerpacích agregátov a pod. Vyčistené armatúry, prekrytia a iné drobné montážne prvky by sa mali skladovať vo zvislej polohe pod prístreškom. Kontakt očistených prvkov so zemou nie je povolený. 4 .4 Kontaktné plochy podliehajú opätovnému spracovaniu: keď sa na kontaktné plochy dostane nečistota, olej, farba; tvorba ľadu a námrazy; nedodržanie termínov montáže spojov a utiahnutia všetkých vysokopevnostných skrutiek uvedených nižšie v časti 6. 4 .5 Ľad a námrazu je možné odstrániť z kontaktných plôch sušením pomocou plynových horákov; olej a farba - ošetrením plynovým plameňom (čistenie ohňom). Splodiny horenia sa z ochladeného povrchu odstraňujú čistými kefami zo syntetických vlasov. Požiadavky na prepracovanie adhezívnych trecích povlakov a odstránenie kontaminantov z nich sú uvedené v odsekoch. 4.38 a 4.39 tohto ŠTP. 4 .6 Opätovné spracovanie styčných plôch sa nevyžaduje, ak sa na nich vytvorí hrdza v dôsledku vystavenia zrážkam alebo kondenzácii vodnej pary priamo na zostave po dobu, ktorá nepresiahne časové obdobie uvedené v ustanovení 6.2. Poznámka. Plaková hrdza je ľahká hrdza, ktorú je možné odstrániť zo suchého povrchu čistou kefou na syntetické vlasy.Technológia pieskovania

4 .7 Pri pieskovaní musia byť okuje a hrdza úplne odstránené, aby sa vytvoril čistý, jednotný kovový povrch svetlošedej farby. Drsnosť kovového povrchu po spracovaní musí byť minimálne R Z 40. Drsnosť povrchu by sa mala posudzovať vizuálne porovnaním s normou podľa GOST 2789. Pri spracovaní by mal byť zabezpečený prvý stupeň odmasťovania a nie nižší ako druhý stupeň čistenia od vodného kameňa a oxidov podľa GOST 9.402. 4.8 Na pieskovanie sa má použiť sušený kremenný piesok (s obsahom vlhkosti maximálne 2 %) frakcie 0,6 – 2,5 mm. Uvedené požiadavky spĺňajú piesky na vybavenie lokomotív (Technické podmienky piesku pre pieskoviská lokomotív, Ministerstvo železníc, 1968), ako aj piesky na stavebné práce a prípravu asfaltového betónu podľa GOST 8736 s dodatočným preosievaním. Na sušenie piesku pripraveného počas výstavby sa odporúča použiť bubnové rotačné pece pracujúce pri kvapalné palivo 4 .9 Pieskovacie zariadenie (obr. 1) obsahuje pieskovacie zariadenie, plniaci zásobník, kompresor, zberač vzduchu (prijímač), dva odlučovače oleja, vzduchovú hadicu, hadicu na prívod zmesi piesku a vzduchu, koncovku s tryskou. Bežná prevádzka pieskovacieho zariadenia je zabezpečená pri tlaku stlačeného vzduchu 0,35 - 0,50 MPa. Poznámka. Do pieskovacieho zariadenia za kompresorom sa odporúča zaradiť radiátor, prefukovaný ventilátorom vonkajším vzduchom, aby sa vyrovnala teplota stlačeného vzduchu s teplotou vonkajšieho vzduchu.Ryža. 1. Schéma pieskovaniaNové nastavenia:

1 - kompresor; 2 - prijímač;3 - rozdeľovač oleja; 4 - nakladacia nádoba s pieskom; 5 - pieskovacie zariadenie; 6 - striekacia pištoľ s hrotom

4 .10 Na pieskovanie styčných plôch sa odporúča použiť tieto zariadenia: - pri veľkých objemoch prác - dvojkomorové priebežné pieskovacie stroje alebo párové jednokomorové zariadenia; - pre stredné až veľké objemy prác - jednokomorové pieskovacie stroje s nosnosťou 120 - 200 litrov piesku s rýchločinnými uzávermi, ktoré zabezpečia minimálne prerušenia práce pri nabíjaní zariadení pieskom; - pre malé a stredné objemy prác - bezdušové pieskovacie stroje. Celková spotreba stlačeného vzduchu pri pieskovaní je stanovená na základe spotreby vzduchu na trysku v rozsahu 2,5 - 4 m 3 / min. A objasňujú to podľa nomogramu na obr. 2 v závislosti od tlaku a priemeru

Ryža. 2. Nomogram spotreby kvapalného paliva

4 .11 Na prívod stlačeného vzduchu do pieskovacieho stroja sa používajú gumotextilné hadice s priemerom 25 mm, typ „G“ podľa GOST 18698 a na prívod zmesi piesku a vzduchu do postrekovača hadice s tl. priemer 32 mm, typ „Sh“ podľa rovnakej normy. 4.12. Pri pieskovaní otvorených plôch sa používajú trysky: kovové s vymeniteľnými časťami; minerálno-alokeramické a kov-minerálno-alokeramické (príloha B). Výhodnejšie sú kovo-allominerálno-keramické a minerálne-keramické trysky, ktoré poskytujú najvyšší čistiaci výkon a dlhú životnosť (pracujú 80 - 100 hodín). Kovové trysky sa používajú na malé objemy práce. Pre zvýšenie odolnosti kovových trysiek na 5-7 hodín sa odporúča podrobiť ich pracovnú plochu tepelnému spracovaniu na tvrdosť HRC 40. Na čistenie povrchov na „vidličkách“ a na ťažko dostupných miestach sa používajú štrbinové trysky. Rozmery výstupných otvorov trysky, berúc do úvahy opotrebenie, by nemali presiahnuť 8 - 10 mm. Pri pieskovaní je tryska umiestnená vo vzdialenosti 10 - 15 cm a pod uhlom 50 - 75 ° k čistenému povrchu. 4 .13 Stlačený vzduch privádzaný do pieskovacích strojov musí byť zbavený vlhkosti a oleja. Kvalita čistenia vzduchu sa kontroluje aspoň raz za zmenu nasmerovaním prúdu stlačeného vzduchu z trysky na hárok čistého papiera s čiarami nakreslenými atramentovou ceruzkou. Vzduch sa považuje za dostatočne čistý, ak sa fúka 1 minútu. Na papieri nie sú žiadne stopy oleja alebo vlhkosti a čiary ceruzkou nestmavnú. Ak je čistenie vzduchu neuspokojivé, vymeňte tesnenie filtra odlučovača oleja a vlhkosti (príloha B). V tomto prípade sa použitý koks nahradí čerstvým, plstené podložky sa umyjú benzínom a silikagél sa regeneruje, po čom sa znova skontroluje kvalita čistenia vzduchu. Odporúča sa používať priebežné rozdeľovače oleja a vlhkosti. 4 .14 Zvyšky piesku a prachu z pieskovaných povrchov odstráňte stlačeným vzduchom alebo čistou kefou na vlasy. Nie je dovolené utierať ošetrené povrchy u veterinára. 4 .15 Pieskovanie sa vykonáva v súlade s pravidlami bezpečnosti a ochrany práce uvedenými v časti 9. Výsledky kontroly kvality spracovania sa zaznamenávajú do protokolu montážnych spojov na skrutky s riadeným ťahom (tlačivo protokolu viď. Dodatok 5 SNiP 3.03.01-87).

Ošetrenie plynovým plameňom

4.16 Ošetrenie kontaktných plôch plameňom pozostáva z ich čistenia kyslíkovo-acetylénovým plameňom, po ktorom nasleduje odstránenie vzniknutých produktov horenia. Namiesto acetylénu je povolené používať propán-n-bután alebo zemný plyn podľa osobitných pokynov. Pri čistení kontaktných plôch je potrebné úplne odstrániť olej, špinu, hrdzu, uvoľnený vodný kameň, námrazu a ľad. 4.17 Spracovanie plynovým plameňom sa vykonáva pri tlaku kyslíka 0,5 - 0,6 MPa a tlaku acetylu 0,04 - 0,05 MPa. Spaľovanie musí prebiehať s čo najväčším prísunom kyslíka. Aby ste to dosiahli, pri úplne otvorenom acetylénovom ventile horáka by sa mal kyslíkový ventil otvoriť natoľko, aby sa pri voľnom spaľovaní na vzduchu jadro plameňa odtrhlo od dýzy horáka, ale nezhaslo, a keď príde do kontaktu s kovovým povrchom sa spojí s dýzou. Acetylén by sa mal používať v súlade s GOST 5457. 4.18 Počas spracovania acetylénom plameňom sa horák pohybuje pozdĺž upravovaného povrchu rýchlosťou 1 m/min. Preferovaný spôsob pohybu horáka smerom k sebe je umožniť, aby sa horák pohyboval rovnomernejšie. Každý ďalší prechod plameňa by mal prekrývať predchádzajúci o 15 - 20 mm. Aby sa predišlo deformácii, kov s hrúbkou 5 - 10 mm sa čistí v dvoch prechodoch pri rýchlosti horáka 1,5 - 2 m/min. Úprava povrchu valcovaného kovu s hrúbkou menšou ako 5 mm nie je povolená. Uhol sklonu horáka k čistenej ploche by mal byť v rozmedzí 40 - 45° Zvýšenie uhla sklonu nad 45° spôsobí spätné vzplanutie plameňa (obr. 3 a, b).

Ryža. 3. Kontakt na spracovanie plameňan povrchov.

a - požadovaný uhol nklon horáka; b - nadmerný (neprijateľný) uhol sklonu

4.19 Pri ošetrení povrchov plameňom by sa mal použiť acetylén z fliaš vysoký tlak. Vo výnimočných prípadoch je povolené používať stacionárne vysokotlakové generátory iónov, ktoré musia poskytovať dostatočný výkon a stabilný tlak v súlade s požiadavkami bodu 4.17. 4 .20 Povrchy ošetrite viacplamennými horákmi (požiarnymi kefami) so širokým úchopom typu GAO-60 a GAO-2-72 (obr. 4). Čistiaca stanica je vybavená zariadením, ktorého zoznam je uvedený v prílohe D. 4 .21 Splodiny horenia a zvyškový kalinus zostávajúci na kontaktných plochách po čistení plameňom plynu sa musia odstrániť drôtenými kefami, pričom sa povrch dostane do kovového lesku. nepovolené. Na odstraňovanie produktov spaľovania nie je dovolené používať brúsny papier, pytlovinu a iné materiály organického pôvodu.

Ryža. 4. Široký plameňa uhlíkovo-acetylénový horák GAO-60

Výsledky kontroly kvality ošetrených povrchov sa zaznamenávajú do denníka. Orientačná spotreba materiálov na čistenie plynovým plameňom je: kyslík 1 m 3, acetylén 0,6 m 3 na 1 m 2 čistenej plochy.

Oceľové kefovanie

4 .22 Povrchy, ktoré sa majú ošetrovať oceľovými kefami, musia byť najskôr očistené od oleja, farby, námrazy a ľadu. Olej a farba sa odstraňujú rozpúšťadlami alebo plynovým horákom, ľadom - zahrievaním. Pri spracovaní oceľovými kefami sa z kontaktných plôch odstráni uvoľnená hrdza a slabo priľnuté, zaostávajúce okoviny. Prítomnosť stôp zostávajúcej čiernej hrdze na ošetrenom povrchu a jednotlivých oblastí pevne priľnutých šupín nie sú znakom odmietnutia. 4 .23 Na spracovanie by sa malo použiť elektrické náradie s elektrickým alebo pneumatickým pohonom (príloha D). Ako pracovné teleso sa používajú kotúčové kefy rozmeru 30 x 150 mm, ale aj radiálne kefy typu PB alebo koncové kefy typu TV s hromadou vysokopevnostného drôtu stočeného do zväzkov. Štetiny kefy musia byť odmastené. 4 .24 Pri práci by sa kefa mala pohybovať po povrchu dielu miernym tlakom. Smer otáčania kief sa pravidelne mení. Nie je dovolené priviesť čistené povrchy do kovového lesku. Po ošetrení oceľovými kefami je potrebné zo styčných plôch odstrániť zvyšný voľný vodný kameň, prach a hrdzu stlačeným vzduchom alebo čistou kefou na vlasy. Výsledky kontroly kvality spracovania kontaktných plôch sa zaznamenávajú do denníka.Otryskávanie a otryskávanie

4 .25 Na otryskanie kontaktných plôch brokmi by sa mali použiť kovové broky 0,8; 1,0 alebo 1,2 podľa GOST 11964 triedy D ChK, DSK a DSR a pre tryskanie - triedy DSL. 4 .26 Tryskanie styčných plôch sa odporúča vykonávať pomocou bezprašného tryskacieho stroja a tryskanie na mechanizovaných zariadeniach vo výrobe. 4.27 Kvalita čistenia styčných plôch tryskaním a tryskaním sa kontroluje v súlade s požiadavkami bodov 4.7 a 8.7.Tvorba adhéznych trecích povlakov

4 .28 Pri spojoch s adhéznymi trecími povlakmi sa únosnosť určuje vložením medzivrstvy brúsneho materiálu medzi stykové plochy. Na vytvorenie lepidla iónového povlaku sa na povrch nanesie epoxidové lepidlo a do neho sa zavedie práškový brúsny materiál. Lepidlo chráni kontaktný povrch pred koróziou a drží zrná brúsneho materiálu vyčnievajúce nad vrstvou lepidla, ktoré poskytujú vypočítaný koeficient trenia pre kontakt. 4 .29 Materiály používané na lepiace trecie povlaky musia mať pasy (certifikáty) a spĺňať požiadavky noriem, technických špecifikácií a týchto noriem. 4 .30 Priľnavé trecie nátery sa nanášajú na styčné plochy malých dielov (tesnenia, obloženia, tesnenia atď.) a povrchy veľkých prvkov (pásy, výstuhy atď.), ktoré sú s nimi v kontakte, sa čistia. od odlupujúceho sa vodného kameňa a hrdze, farby, oleja, ľadu atď. Kontaktné plochy veľkorozmerných prvkov sa čistia kovovými kefami. Je dovolené nanášať adhézne trecie iónové povlaky na oba kontaktné povrchy. Na stavenisku by mali byť v krytých priestoroch inštalované lepiace trecie nátery. 4.31 Technológia nanášania adhéznych trecích povlakov zahŕňa tieto operácie: čistenie styčnej plochy, príprava lepidla, nanášanie lepidla na styčnú plochu, nanášanie a plnenie lepiacej fólie brúsnym práškom, odstraňovanie prebytočného brúsneho prášku, držanie do vytvrdnutia lepidla. 4 .32 Kontaktné plochy pod adhéznym trecím náterom sa na mechanizovaných inštaláciách čistia otryskaním, pieskovaním alebo pieskovaním. Drsnosť kovového povrchu pripraveného na nanesenie adhezívneho trecieho náteru (epoxidového lepidla) by nemala presiahnuť RZ 60. Drsnosť by sa mala posudzovať vizuálne porovnaním s normou. Vyčistené povrchy pred nanesením epoxidového lepidla by mali byť zbavené vodného kameňa, farby, olejových škvŕn, vlhkosti a iných nečistôt. Stupeň odmastenia musí spĺňať požiadavky ustanovenia 4.7. Trvanie prestávky medzi čistením a aplikáciou trecieho náteru by nemalo presiahnuť 12 hodín pri relatívnej vlhkosti vzduchu maximálne 80 %. Nečistoty nachádzajúce sa na vyčistených povrchoch by sa mali pred nanesením adhézneho trecieho náteru odstrániť acetónom a znovu očistiť od hrdze. 4 .33 Stlačený vzduch používaný pri čistení povrchov, aby sa predišlo zníženiu priľnavosti konzervačnej vrstvy, musí byť očistený od oleja a vlhkosti pripojením odlučovača oleja a vlhkosti k rozvodu vzduchu (viď. odsek 4.13 a dodatok B). 4 .34 Na vytvorenie adhézneho filmu adhézneho trecieho náteru by sa malo použiť epoxidové lepidlo jedného z nasledujúcich zložení (% hmotnosti):Zlúčenina 1

Epoxidová živica ED -20 podľa GOST 10587 100 Tužidlo I6M podľa TU 6-10-1438 -79 50 Urýchľovač U P 606 /2 podľa MRI U 6 -09 -6101 -69 0 - 3 Acetón (rozpúšťadlo) podľa GOST 276 0 - 10

Zlúčenina 2