Štátna vzdelávacia inštitúcia

stredné odborné vzdelanie

Technická vysoká škola v Petrohrade

Práca na kurze

na údržbu auta

na tému: Údržba a diagnostika porúch motora automobilu VAZ 2111

Saint Petersburg

Úvod

Verím, že zváženie témy: " Údržba a diagnostika porúch motora VAZ 2111 je dôležitá.

Motor je dôležitým prvkom riadenia auta, pretože... úroveň bezpečnosti vodičov, cestujúcich a osôb mimo vozidla závisí od jeho stavu.

Cieľom mojej kurzovej práce je získať vedomosti o údržbe motora automobilu VAZ 2111. Na dosiahnutie tohto cieľa budem potrebovať: 1. Preštudovať si technickú a referenčnú literatúru 2. Preštudovať metódy diagnostiky motora

1. Účel, zariadenie, princíp činnosti motora

Motor vnútorné spaľovanie je zariadenie, v ktorom sa chemická energia paliva premieňa na užitočnú mechanickú prácu.

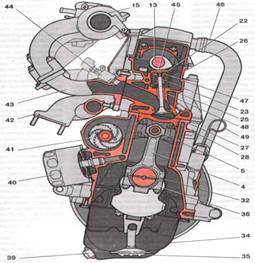

Obr.1 Motor VAZ 2111 (pozdĺžny rez)

Benzínový, štvortaktný, štvorvalcový, radový priečny, osemventilový, nad hlavou vačkový hriadeľ. Poradie činnosti valca: 1-3-4-2, počítanie od kladky kľukový hriadeľ. Zásobovací systém - distribuovaná injekcia. Riadenie motora - ovládač (Bosch, január alebo GM). Väčšina motorov je vybavená konvertorom výfukových plynov. Pre splnenie požiadaviek na maximálny výkon (58,3 kW podľa DIN) sú niektoré motory vybavené prijímačom so skrátenými kanálmi a vačkovým hriadeľom 2110. Niektoré motory sú vybavené systémom fázového vstrekovania. V tomto prípade je na vačkovom hriadeli kolík pre fázový snímač (index vačkového hriadeľa -2111).

Forma motora, prevodovky a spojky pohonná jednotka- jeden blok upevnený v motorový priestor na troch elastických gumo-kovových podperách. Pravá podpera je pripevnená k držiaku motora a ľavá a zadná sú pripevnené k držiakom skrine prevodovky. Pravá a ľavá podpera majú podobný dizajn.

Na pravej strane motora (v smere auta) sú umiestnené: pohony vačkového hriadeľa a čerpadla chladiacej kvapaliny (ozubeným remeňom) a generátora (rebrovaným klinovým remeňom). Vľavo sú: termostat, snímače teploty chladiacej kvapaliny, štartér (na skrini spojky). Vpredu: zapaľovacie sviečky a vysokonapäťové vodiče, snímač klepania, mierka oleja, hadica odvetrávania kľukovej skrine, alternátor (vpravo dole). Vzadu: prijímač, palivová koľajnica, vstrekovače, sacie a výfukové potrubie, olejový filter, snímač tlaku oleja.

Blok valcov je odliaty z liatiny a nelíši sa od bloku motora 21083 a 2110. Valce sú vyvŕtané priamo do bloku. Menovitý priemer je 82 mm, pri opravách je možné ho zväčšiť o 0,4 alebo 0,8 mm. Trieda valca je označená latinskými písmenami na spodnej rovine bloku v súlade s priemerom valca v mm: A - 82,00-82,01, 5 - 82,01-82,02, C - 82,02-82,03, 2 - 62,03- 82,04, E - 82,04-82,05. Maximálne prípustné opotrebovanie valec - 0,15 mm na priemer.

V spodnej časti bloku valcov je päť hlavných podpier ložísk s odnímateľnými viečkami, ktoré sú k bloku pripevnené špeciálnymi skrutkami. Otvory pre ložiská sú opracované spolu s krytmi, takže kryty nie sú zameniteľné a sú označené značkami na vonkajšom povrchu pre ich rozlíšenie (pozri obrázok v časti „Demontáž a montáž motora“). Stredná podpera má drážky pre prítlačné polkrúžky, ktoré zabraňujú axiálnemu pohybu kľukového hriadeľa. Oceľovo-hliníkový polkrúžok ( biely) by mal smerovať k remenici kľukového hriadeľa a cermet (žltý) by mal smerovať k zotrvačníku. V tomto prípade by drážky na nich mali smerovať k povrchom kľukového hriadeľa. Krúžky sú dodávané v nominálnych a 0,127 mm väčších veľkostiach. Ak axiálna vôľa (vôľa) kľukového hriadeľa presiahne 0,35 mm, vymeňte jeden alebo oba polkrúžky (menovitá vôľa 0,06-0,26 mm).

Plášte hlavného a ojničného ložiska sú tenkostenné oceľovo-hliníkové. Horné hlavné ložiská (inštalované v bloku valcov) prvého, druhého, štvrtého a piateho ložiska majú na vnútornom povrchu drážku. Spodné hlavné ložiská a horné ložisko tretej podpery sú bez drážky, rovnako ako ojničné ložiská. Opravné vložky sa vyrábajú pre čapy kľukového hriadeľa zmenšené o 0,25, 0,50, 0,75 a 1,00 mm.

Kľukový hriadeľ je vyrobený z vysoko pevnej liatiny s piatimi hlavnými a štyrmi ojničnými čapmi. Hriadeľ je vybavený ôsmimi protizávažiami, ktoré sú s ním integrálne odliate. Na prívod oleja z hlavných čapov k ojniciam slúžia kanály, ktorých výstupné otvory sú uzavreté zalisovanými zátkami. Súčasne sa kanály podieľajú aj na čistení oleja: pod vplyvom odstredivej sily sú pevné častice a živice prechádzajúce cez filter vrhané späť na zátky. Preto pri akejkoľvek demontáži hriadeľa je vhodné (a pri vyvažovaní hriadeľa je to povinné) vyčistiť kanály od nahromadených usadenín. Zástrčky nie je možné opätovne použiť - sú nahradené novými.

Na prednom konci (špičke) kľukového hriadeľa je na segmentovom kľúči namontovaná ozubená hnacia remenica vačkového hriadeľa. Hnacia kladka generátora je k nej pripevnená na čape, ktorý súčasne slúži ako tlmič torzných kmitov kľukového hriadeľa (vďaka elastickému prvku medzi stredovou a vonkajšou časťou remenice). Má ozubené koleso na ovládanie snímača polohy kľukového hriadeľa. Chýbajú dva zuby zo 60 (tvoria dutinu) - to je potrebné na určenie snímača TDC.

Zotrvačník je pripevnený k zadnému koncu kľukového hriadeľa šiestimi samosvornými skrutkami cez spoločnú podložku. Je odliaty z liatiny a má lisované oceľové ozubené koleso, ktoré slúži na štartovanie motora pomocou štartéra. Zotrvačník je inštalovaný tak, že kužeľovitý otvor v blízkosti jeho koruny je oproti čapu ojnice 4. valca - to je potrebné na určenie TDC po zložení motora.

Ojnice sú oceľové, I-profil, spracované spolu s uzávermi. Aby nedošlo k zámene uzáverov pri montáži, sú rovnako ako ojnice označené číslom valca (to by malo byť na rovnakej strane ojnice a uzáveru). V hornej hlave ojnice je zalisované oceľovo-bronzové puzdro. Podľa vnútorného priemeru sú ojnice rozdelené do troch tried s rozstupom 0,004 mm. Číslo triedy je vyrazené na kryte ojnice. Ojnice sú tiež rozdelené do tried podľa hmotnosti, ktorá je označená farbou alebo písmenom na kryte ojnice. Všetky ojnice motora musia mať rovnakú hmotnostnú triedu.

Piestny čap je oceľový, rúrkového prierezu, plávajúceho typu (voľne sa otáča v nálitkoch piestov), zabezpečený proti vypadnutiu dvoma poistnými pružinovými krúžkami umiestnenými v drážkach nálitkov piestov. Na niektorých motoroch je piestny čap vtlačený do hornej hlavy ojnice a voľne sa otáča iba v nálitiach piestov (ako na VAZ-2108). Takéto motory majú inú celú ojnicu a skupinu piestov. Na základe vonkajšieho priemeru sa rozlišujú tri triedy prstov (každých 0,004 mm): 1 - s modrou značkou (najmenší priemer), 2 - zelené, 3 - červené.

Obr.2 Motor VAZ 2111 (prierez)

1 - hnacia kladka generátora (tlmič); 2 - olejové čerpadlo; 3 - ozubená remenica čerpadla chladiacej kvapaliny; 4 - ojnica; 5 - piestny čap; 6 - napínací valec; 7 - ozubená remenica vačkového hriadeľa; 8 - predný kryt pohonu rozvodového mechanizmu: 9 ~ rozvodový remeň; 10 - zadný kryt pohonu vačkového hriadeľa: 11 - olejové tesnenie vačkového hriadeľa; 12 - kryt hlavy valcov;13 - vačkový hriadeľ: 14 - kryt predného ložiska vačkového hriadeľa; 15 - prijímač; 16 - sieťka odlučovača oleja pre ventilačný systém kľukovej skrine; 17 - zadný kryt ložísk vačkového hriadeľa; 18 - uzáver plniaceho hrdla oleja; 19 - upevnenie krytu hlavy valcov; 20 - zástrčka; 21 - výstupné potrubie chladiaceho plášťa; 22 - posunovač; 23 - pružina ventilu; 24 - snímač teploty chladiacej kvapaliny; 25 - ventil;26 - hlava valca; 27 - blok valcov; 28 - piest; 29 - zotrvačník; 30 - držiak zadného olejového tesnenia kľukového hriadeľa; 31 - olejové tesnenie zadného kľukového hriadeľa; 32 - kľukový hriadeľ; 33 - kryt hlavného ložiska; 34 - olejová vaňa; 35 - prijímač olejového čerpadla; 36 - kryt ojnice; 37 - olejové tesnenie predného kľukového hriadeľa; 38 - ozubená remenica kľukového hriadeľa; 39 - vypúšťacia zátka olejovej vane; 40 - olejový filter; 41 - čerpadlo chladiacej kvapaliny; 42 - výfukové potrubie; 43 - sacie potrubie; 44 - tryska; 45 - podložka na nastavenie ventilu; 46 - ventilačná hadica kľukovej skrine; 47 - ventilový blok; 48 - vedenie ventilu; 49 - mierka oleja.

Piest je vyrobený z hliníkovej zliatiny. Plášť piestu má zložitý tvar: kužeľovitý v pozdĺžnom reze, oválny v priečnom reze. V hornej časti piestu sú opracované tri drážky pre piestne krúžky. Drážka krúžok na stieranie oleja má vŕtanie do šéfov. Cez tieto otvory prúdi olej zhromaždený krúžkom zo stien valca k piestnemu čapu. Otvor pre piestny čap je posunutý o 1 mm od stredovej roviny piestu, takže pri jeho inštalácii sa musíte riadiť šípkou vyrazenou na spodnej strane: mala by smerovať k remenici kľukového hriadeľa. Piesty 8-ventilových motorov (2111 a 2110) majú na spodku oválne vybranie, kým piestové dno motora 2112 je ploché so štyrmi vybraniami pre ventily (nezamieňajte diely).

Piesty podľa vonkajšieho priemeru (merané v rovine kolmej na piestny čap, vo vzdialenosti 51,5 mm od dna piestu), podobne ako valce, sú rozdelené do piatich tried (značky sú na spodnej strane). Priemer piestu (pre menovitý rozmer, mm): A - 81,965-81,975, B - 81,975-81,985, C - 81,985-81,995, D - 81,995-82,005, E - 82,005-82,015. Náhradné diely zahŕňajú piesty tried A, C a E (menovité a veľkosti opravy), čo je úplne postačujúce na výber piestu do valca: vypočítaná medzera medzi nimi je 0,025 - 0,045 mm a maximálna prípustná medzera pri opotrebovaní je 0,15 mm. Zároveň sa neodporúča inštalovať nový piest do opotrebovaného valca bez jeho vyvŕtania: drážka pod horným piestnym krúžkom v novom pieste môže byť o niečo vyššia ako v starom a krúžok sa môže zlomiť na stupeň vytvorený v hornej časti valca pri jeho opotrebovaní. Pre piesty opravných veľkostí je na dne vyrazený trojuholník (+ 0,4 mm) alebo štvorec (+ 0,8 mm).

Na základe priemeru otvoru pre piestny čap sú piesty rozdelené do troch tried: 1 - 21.978-21.982, 2-21.982-21.986, 3-21.986-21.990. Na jeho dne je vyrazená aj trieda piestu. Piest a čap musia byť rovnakej triedy.

Na zníženie nevyváženosti kľukového mechanizmu sa piesty jedného motora vyberajú podľa hmotnosti: rozptyl by nemal presiahnuť 5 g.

Piestne krúžky sú umiestnené v drážkach piestu. Dva horné krúžky sú kompresné krúžky. Zabraňujú prenikaniu plynov do kľukovej skrine motora a podporujú odvod tepla z piestu do valca. Spodný krúžok je krúžok na škrabku oleja.

Hlava valcov je vyrobená z hliníkovej zliatiny, spoločnej pre všetky štyri valce. Je vycentrovaný na bloku pomocou dvoch puzdier a zaistený desiatimi skrutkami. Medzi blok a hlavu (na suchých povrchoch) je inštalované nezmrštiteľné tesnenie vystužené kovom. Jeho opätovné použitie nie je povolené. Ak dĺžka skrutiek presiahne 135,5 mm, mali by byť tiež vymenené za nové. Poradie a uťahovací moment skrutiek s blokovou hlavou sú uvedené v prílohe.

V hornej časti hlavy valcov je päť ložísk vačkového hriadeľa. Podpery sú odnímateľné a otvory v nich sú opracované spolu s ložiskovými puzdrami (prednými a zadnými), takže tieto by sa mali vymeniť spolu s hlavou valcov. Pri montáži sa na povrchy hláv valcov lícujúcich s ložiskovými telesami v oblasti vonkajších opier vačkových hriadeľov nanesie tesniaci tmel typu KLT-75M alebo Loctite č. 574. Postup a moment uťahovania matíc ložiskových skríň sú uvedené v prílohe.

Vačkový hriadeľ je liatinový, liatinový, päťložiskový. Poháňané ozubeným remeňom od kľukového hriadeľa. Aby sa zabezpečila správna inštalácia vačkového hriadeľa vzhľadom na kľukový hriadeľ, na hnacích kolesách sú značky (značky). Ak sa značka na remenici kľukového hriadeľa zhoduje so značkou na skrini olejova pumpa(značka na zotrvačníku je oproti strednej značke na skrini spojky), potom by sa značka na remenici vačkového hriadeľa mala zhodovať s ohnutou anténou na kryte ozubeného remeňa.

Sedlá a vodidlá ventilov sú vtlačené do hlavy valcov. Otvory v puzdrách sú po lisovaní nakoniec opracované. Na vnútornom povrchu puzdier sú na mazanie vytvorené drážky pripomínajúce závity: pre puzdrá sacích ventilov - po celej dĺžke, pre výfukové ventily - až do polovice dĺžky otvoru. Na vrchnej časti puzdier sú umiestnené kryty deflektorov oleja z gumy odolnej voči olejom.

Ventily sú oceľové, výstupný ventil má hlavicu zo žiaruvzdornej ocele s navarenou fazetou. Sú usporiadané v rade, naklonené k rovine prechádzajúcej osami valcov. Plocha kotúča sacieho ventilu je väčšia ako plocha výfukového ventilu. Vôľa v pohone ventilu sa nastavuje výberom hrúbky špeciálnej nastavovacej podložky inštalovanej v sedle posúvača (označené dole). Sada náhradných dielov obsahuje podložky s hrúbkou 3,00 až 4,50 mm s rozstupom 0,05 mm. Podložky sú vyrobené z ocele 20X, ich povrch je nitrokarbonizovaný pre zvýšenie odolnosti proti opotrebovaniu. Tlačidlá sú valcové misky, ktoré sa pohybujú v otvoroch hlavy valcov a spočívajú na koncoch driekov ventilov. Na zvýšenie odolnosti proti opotrebeniu je povrch posúvača v kontakte s ventilom cementovaný. Pri bežiacom motore sa posúvače otáčajú v dôsledku posunutia osi vačky voči osi posúvača o 1 mm, čo prispieva k ich rovnomernejšiemu opotrebovaniu. Ventil sa zatvára pôsobením dvoch pružín. Ich spodné konce spočívajú na podložke a hornú dosku držia na mieste dve sušienky. Skladané krekry majú zvonku tvar zrezaného kužeľa a zvnútra sú vybavené tromi odolnými prírubami, ktoré zapadajú do drážok na drieku ventilu. Mazanie motora je kombinované. Hlavné a ojničné ložiská a páry čapu podporného vačkového hriadeľa sú mazané pod tlakom. Olej sa strieka na steny valca (ďalej na piestne krúžky a čapy), na dvojicu vačkového hriadeľa a tiahla a na drieky ventilov. Zvyšné komponenty sú mazané gravitáciou.

Olejové čerpadlo je zubového typu s vnútorným ozubením a redukčným ventilom. Namontované na prednej stene bloku valcov (zo strany kľukového hriadeľa). Hnacie koleso (menší priemer) je namontované na dvoch plochách na prednom konci kľukového hriadeľa. Maximálny priemer objímky pre hnaný (veľký) prevod pri opotrebovaní by nemal presiahnuť 75,10 mm, minimálna šírka segmentu na tele oddeľujúceho hnacie a hnané koleso je -3,40 mm. Axiálna vôľa by nemala presiahnuť 0,12 mm pre hnacie koleso a 0,15 mm pre hnané koleso.

Zásobník oleja je priskrutkovaný k druhému viečku hlavného ložiska a krytu čerpadla.

Olejový filter je plnoprietokový, nerozoberateľný, s obtokovými a protiodtokovými ventilmi. Ventilačný systém kľukovej skrine je uzavretý, nútený, s nasávaním plynu cez odlučovač oleja (v kryte hlavy valcov).

Princíp činnosti

Činnosť piestového spaľovacieho motora je založená na využití expanznej práce ohriatych plynov pri pohybe piesta z TDC do BDC.

Ohrev plynov v polohe TDC je dosiahnutý ako výsledok spaľovania paliva zmiešaného so vzduchom vo valci. Tým sa zvyšuje teplota plynov a ich tlak. Pretože tlak pod piestom sa rovná atmosférickému tlaku a vo valci je oveľa väčší, pod vplyvom tlakového rozdielu sa piest pohybuje nadol, zatiaľ čo plyny sa rozširujú a vykonávajú užitočnú prácu. Práca produkovaná expandujúcimi plynmi sa cez kľukový mechanizmus prenáša na kľukový hriadeľ az neho na prevodovku a kolesá automobilu.

Aby motor neustále produkoval mechanickú energiu, musí byť valec periodicky plnený novými časťami vzduchu cez sací ventil 15 a palivom cez vstrekovač 16, alebo musí byť cez sací ventil dodávaná zmes vzduchu a paliva. Produkty spaľovania paliva sa po ich expanzii odvádzajú z valca cez výfukový ventil 17. Tieto úlohy vykonáva mechanizmus distribúcie plynu, ktorý riadi otváranie a zatváranie ventilov, a systém prívodu paliva.

1. Nasávací zdvih - Zmes paliva a vzduchu je povolená

2. Kompresný zdvih - Zmes sa stlačí a zapáli

3. Expanzný zdvih - Zmes horí a tlačí piest nadol

4. Výfukový zdvih - Uvoľňujú sa produkty spaľovania

Princíp činnosti K spaľovaniu paliva dochádza v spaľovacej komore, ktorá je umiestnená vo vnútri valca motora, kde kvapalné palivo zavedené zmiešané so vzduchom alebo oddelene. Tepelná energia získaná spaľovaním paliva sa premieňa na mechanickú prácu. Splodiny horenia sa odstraňujú z valca a nasaje sa nová časť paliva, aby sa nahradili. Súbor procesov prebiehajúcich vo valci od nasávania náplne (pracovnej zmesi alebo vzduchu) po výfuk výfukových plynov tvorí skutočný alebo pracovný cyklus motora.

2. Diagnostika porúch motora automobilu a spôsoby ich usporiadania

2.1 Zvýšená spotreba paliva

Dôvod: zvýšená odolnosť voči pohybu vozidla

Spôsob riešenia problémov: Skontrolujte a upravte tlak v pneumatikách, geometriu predných kolies, prevádzku brzdový systém

Metóda detekcie poruchy: vizuálna

2.2 Nedostatočný tlak v koľajnici prívodného systému

Dôvod: Chybný regulátor tlaku

Spôsob riešenia problémov: Vymeňte chybný regulátor, rúrky, odstráňte ohyb hadice, obnovte celistvosť pneumatického vedenia.

Spôsob zisťovania poruchy: kontrola tlaku v palivovej lište pomocou manometra

3. Údržba motora auta

Základné poruchy motora. Príznaky závažných porúch motora sú: strata výkonu, zvýšená spotreba olej, dymiaci výfuk, znížený tlak na konci kompresie (stlačenia), klepanie v motore.

Výkon motora klesá a spotreba benzínu stúpa, ak dôjde k poruche hnacieho systému, hromadeniu uhlíka v spaľovacích komorách, prítomnosti vodného kameňa a nečistôt v chladiacom systéme, nesprávnemu nastaveniu mechanizmu distribúcie plynu, nedostatočnej kompresii vo valcoch motora, alebo únik vzduchu cez tesnenia sacieho systému.

Zvýšená spotreba oleja (odpad) a dymenie výfukových plynov sa pozorujú pri opotrebovaní a lámaní piestu, strate pružnosti, opotrebovaní drážok pre piestne krúžky, opotrebovaní a poškodení vložiek valcov, úniku oleja cez medzery medzi driekmi ventilov a vodiace puzdrá a porucha tesnenia kľukového hriadeľa a ventilačného systému kľukovej skrine. Dymivosť výfuku závisí najmä od technického stavu palivového zariadenia.

Tlak na konci kompresného zdvihu (stlačenia) môže klesnúť v dôsledku opotrebovania piestnych krúžkov a vložiek valcov, uvoľnených sediel ventilov, opotrebovania vodiacich puzdier, uvoľnenia matíc hlavy valcov, poškodenia tesnenia hlavy valcov, príp. porušenie vôle vo ventilovom mechanizme.

Klepanie v motore sa objaví, keď sa pružiny ventilov zlomia a ventily sa prilepia, odierajú povrchy vložiek a piestov, zväčšujú sa medzery medzi driekmi ventilov a vahadlami, opotrebúvajú sa piestne čapy a otvory pre ne v nálitkoch piestov a v puzdrách zvršku hlavy ojnice, opotrebovanie ojnice a hlavných ložísk.

Na odstránenie porúch motora sa odstraňujú karbónové usadeniny, upravujú sa vôle a vymieňajú sa jednotlivé diely. Zvýšený prietok plynu cez piestne krúžky, pokles tlaku oleja v mazacom systéme pod normál a klepavé zvuky v motore naznačujú potrebu opravy.

Rozhodnutie o potrebe demontáže jednotky alebo zostavy sa musí urobiť na základe výsledkov predbežnej kontroly a diagnostiky.

Práce vykonávané pri údržbe kľukových a plynových distribučných mechanizmov.

Počas údržby motora skontrolujte upevnenie zariadenia k motoru a upevnenie motora k rámu. Počas TO2 skontrolujte a v prípade potreby zaistite hlavu valcov, nastavte medzery medzi driekmi ventilov a špičkami vahadiel. Počas sezónnej údržby sa sleduje stav skupiny valec-piest.

Diagnostika technického stavu motora zahŕňa kontrolu: tlaku na konci kompresného zdvihu tlakomerom; technický stav skupiny valec-piest so špeciálnym zariadením; množstvo plynov, ktoré prenikajú do kľukovej skrine pomocou plynomeru; tlak oleja v mazacom systéme podľa indikátora; vákuum v sacom potrubí s vákuomerom; klope motora pomocou stetoskopu.

Na kontrolu tlaku vo valcoch na konci kompresného zdvihu kompresným tlakomerom je potrebné zahriať motor na 70-85 °C, zastaviť motor, úplne otvoriť škrtiacu klapku karburátora a vzduchové ventily a odpojiť drôty od zapaľovacích sviečok. Vyčistite a prefúknite stlačeným vzduchom priehlbiny v blízkosti zapaľovacích sviečok, vyskrutkujte zapaľovacie sviečky a vložením gumeného kužeľa kompresného merača do otvoru zapaľovacej sviečky jedného z valcov otočte kľukový hriadeľ motora so štartérom o 10-12 otáčok s úplne otvorenými vzduchovými a škrtiacimi ventilmi karburátora. Tlak vo valci sa meria na stupnici tlakomeru. Potom prstom stláčajte tyč cievky tlakomeru, kým sa ihla tlakomeru nenastaví do nulovej polohy a skontrolujte tlak vo zvyšných valcoch.

Tlak na konci kompresného zdvihu musí byť aspoň 7,0-7,5 kgscm2 pre motor UAZ451 MI a 8 kgscm2 pre GAZ24D. Rozdiel v údajoch tlakomeru v jednotlivých fľašiach by nemal presiahnuť 1 kg cm2.

Stlačený vzduch (3-4 kgcm2) sa privádza do rozdeľovača a k ventilom pomocou flexibilnej hadice. Gumový kužeľ testovacieho hrotu je pevne zatlačený do otvoru zapaľovacej sviečky.

Pri otvorenom ventile (ventil je zatvorený) vstupuje stlačený vzduch do prevodovky a cez kalibrovaný otvor 6 k manometru, do hrotu a cez gumený kužeľ do valca motora. Netesnosti vo valci spôsobujú únik vzduchu, ktorý indikuje manometer.

Keď je valec úplne utesnený, ručička manometra sa nastaví na značku nulovej stupnice a keď dôjde k úplnému úniku vzduchu z valca - na značku 100%. Vychýlenie ručičky tlakomeru teda udáva percentuálnu stratu vzduchu netesnosťami.

Únik vzduchu cez ventily motora sa určuje pri otvorenom ventile. Porucha sa zistí počúvaním stetoskopom alebo vibráciami chmýří v indikátore inštalovanom v otvoroch zapaľovacích sviečok vedľa testovaného valca. Netesnosti cez tesnenie hlavy a valce sú určené vzduchovými bublinami objavujúcimi sa v hrdle chladiča alebo v mieste spojenia hlavy s blokom valcov.

Utiahnutie matíc hlavy valcov. Upevňovacie skrutky sa uťahujú rovnomerne v poradí, pričom momentom 7,3 – 7,8 kgf m. porucha motorového vozidla

Ak bola hlava valca odstránená napríklad kvôli vyčisteniu spaľovacích komôr a piestov od karbónových usadenín, potom by sa mal povrch hlavy a bloku valcov dôkladne vyčistiť. Pred inštaláciou je potrebné tesnenie dôkladne skontrolovať (nemalo by mať praskliny alebo azbestové odštiepky) a potrieť ho z oboch strán grafitovým práškom. Hlava valca by mala byť umiestnená na čapoch bloku voľne, bez nárazu. Po dotiahnutí matíc hlavy valcov je potrebné skontrolovať a nastaviť vôle medzi driekmi ventilov a vahadlami.

Počúvanie motora. Motor sa počúva pri voľnobehu po zahriatí na 70 - 85 ° C. Pri počúvaní činnosti ventilov by rýchlosť otáčania kľukového hriadeľa mala byť 500 - 1 000, posúvače - 1 000 - 1 500, ozubené kolesá - 1 000 -2000 ot./min. Je povolené rovnomerné klepanie ventilov a posúvačov, ktoré sa spája so všeobecným hlukom, rovnomerným, neostrým zvukom, ktorý sa vyskytuje pri činnosti rozvodových kolies.

Činnosť piestov, ojníc a hlavných ložísk je počúvaná prudkým krátkodobým zvýšením otáčok kľukového hriadeľa na 2500 ot./min. pomocou stetoskopov.

Klepanie a drnčanie piestov, klepanie hlavných a ojničných ložísk, dráhy piestov, klepanie alebo ostrý vysoký hluk rozvodových kolies, vysoký hluk a škrípanie obežného kolesa ventilátora a ložísk vodného čerpadla nie sú povolené.

Nastavenie tepelných medzier v mechanizme distribúcie plynu. Kontrola a nastavenie vôlí sa vykonáva so studeným motorom v nasledujúcom poradí:

zdvihnúť telefón regulátor vákuačasovanie zapaľovania, ventilačné hadice kľukovej skrine, kryt hlavy valcov;

otáčajte kľukovým hriadeľom pomocou štartovacej rukoväte, kým sa druhý výrez na kladke kľukového hriadeľa nezhoduje s kolíkom na kryte rozvodového kolesa. V tomto prípade by sa vahadlá prvého valca mali voľne otáčať (ventily sú zatvorené);

skontrolujte medzery pomocou spáromeru. Pre sací ventil prvého valca by mala byť medzera 0,35-0,40 mm, pre výfukový ventil 0,30-0,35 mm. Ak chcete nastaviť medzeru, uvoľnite poistnú maticu a otočte kolískovou skrutkou pomocou skrutkovača;

otočte kľukovým hriadeľom o pol otáčky, skontrolujte a nastavte vôle na ventiloch druhého valca (0,35-0,40 mm);

otočte kľukovým hriadeľom o ďalšiu polovicu otáčky, skontrolujte a nastavte vôle ventilov štvrtého valca. Medzery by mali byť rovnaké ako medzery ventilov prvého valca; otočte kľukovým hriadeľom o ďalšiu polovicu otáčky, skontrolujte a nastavte vôle ventilov tretieho valca (0,35-0,40 mm).

4. Ochrana práce a bezpečnostné opatrenia pri výkone práce

Bezpečnostné opatrenia pri opravách.

Jednotlivci, ktorí majú príslušnú kvalifikáciu, ktorí absolvovali úvodnú inštruktáž a počiatočnú inštruktáž na pracovisku a ktorí zložili vedomostný test o prevádzkových mechanizmoch v podniku, môžu samostatne pracovať na opravách a údržbe vozidla.

Zámočník musí dodržiavať pravidlá interná práca, predpisy schválené podnikom.

Mechanik musí pracovať v špeciálnom oblečení a v prípade potreby používať aj iné osobné ochranné prostriedky

Počas práce musí mechanik:

Všetky druhy údržby a opráv vozidiel by sa mali vykonávať len na miestach na to určených.

S údržbou a opravou auta pokračujte až po vyčistení a umytí auta.

Po umiestnení auta na čerpaciu stanicu nezabudnite skontrolovať, či je spomalené ručnou brzdou a či je vypnuté zapaľovanie. Ak tieto opatrenia neurobíte, urobte to sami

Všetky údržbárske a opravárenské práce na vozidle sa vykonávajú pri vypnutom motore, s výnimkou technológií vyžadujúcich štartovanie motora, kedy je nutné pripojiť odsávanie výfukových plynov

Pri demontáži, montáži a iných upevňovacích operáciách je potrebné použiť sťahováky

Na odstránenie a inštaláciu komponentov a zostáv s hmotnosťou nad 20 kg použite zdvíhací mechanizmus

Záver

Po absolvovaní kurzu som dosiahol svoj cieľ: nadobudol som vedomosti o údržbe a diagnostike motora.

Bibliografia

1. Vakhlamov V.K., Automobily: Teória a dizajn automobilu a motora, M, Akadémia, 2008-811 s.

2. Rogovtsev V.L.; Puzankov A.G.; Olfild V.D – Projektovanie a prevádzka motorových vozidiel, M, Doprava, 2001 - 431s. 3. Shestopalov S.K. Dizajn a údržba a opravy osobných automobilov, M, Academy, 2004 – 541 s.

Odoslanie dobrej práce do databázy znalostí je jednoduché. Použite nižšie uvedený formulár

Študenti, postgraduálni študenti, mladí vedci, ktorí pri štúdiu a práci využívajú vedomostnú základňu, vám budú veľmi vďační.

Uverejnené dňa http://allbest.ru

1. Údržbaauto

automobil technická oprava motora

Na zabezpečenie prevádzkyschopnosti vozidla počas celej doby prevádzky je potrebné pravidelne udržiavať jeho technický stav súborom technických vplyvov, ktoré možno v závislosti od účelu a povahy rozdeliť do dvoch skupín: vplyvy zamerané na udržanie vozidla. jednotky, mechanizmy a komponenty vozidla v prevádzkovom stave počas najdlhšieho obdobia prevádzky; vplyvy zamerané na obnovenie stratenej výkonnosti jednotiek, mechanizmov a komponentov vozidla.

Súbor opatrení prvej skupiny tvorí systém údržby a má preventívny charakter a druhá skupina je systém obnovy (opravy).

Údržba. Naša krajina prijala plánovaný preventívny systém údržby a opráv vozidiel. Podstatou tohto systému je, že údržba sa vykonáva podľa plánu a opravy sa vykonávajú podľa potreby.

Základné princípy plánovaného preventívneho systému údržby a opráv vozidiel sú ustanovené súčasnými predpismi o údržbe a opravách železničných koľajových vozidiel. cestná preprava.

Údržba zahŕňa tieto druhy prác: čistenie a umývanie, kontrola a diagnostika, upevňovanie, mazanie, dopĺňanie paliva, nastavovanie, elektrické a iné práce, vykonávané spravidla bez demontáže agregátov a vyberania jednotlivých komponentov a mechanizmov z vozidla. Ak počas údržby nie je možné overiť úplnú prevádzkyschopnosť jednotlivých komponentov, mali by byť z vozidla odstránené na kontrolu na špeciálnych stojanoch a prístrojoch.

Podľa frekvencie, zoznamu a náročnosti vykonávaných prác je údržba podľa súčasných predpisov rozdelená do nasledujúcich typov: denná (ED), prvá (TO-1), druhá (TO-2) a sezónna (SO) údržbu.

Predpisy stanovujú dva typy opráv vozidiel a ich jednotiek: bežné opravy (TR), vykonávané v podniky motorovej dopravy, A veľká renovácia(KR), vykonávané v špecializovaných podnikoch.

Každý typ údržby (TO) obsahuje presne stanovený zoznam (názvoslovie) prác (operácií), ktoré musia byť byť splnený. Tieto operácie sú rozdelené do dvoch zložiek: kontrola a vykonávanie.

Kontrolná časť (diagnostika) operácií údržby je povinná a vykonávacia časť sa vykonáva podľa potreby. To výrazne znižuje náklady na materiál a prácu pri údržbe koľajových vozidiel.

Diagnostika je súčasťou technologického procesu technickej údržby (STK) a aktuálnej opravy (TR) automobilov, poskytuje prvotné informácie o technickom stave automobilu. Autodiagnostika je charakteristická svojim účelom a miestom v technologickom procese údržby a opráv.

Denná údržba (DM) sa vykonáva denne po návrate vozidla z linky medzi zmenami a zahŕňa: kontrolné a kontrolné práce na mechanizmoch a systémoch, ktoré zabezpečujú bezpečnosť premávky, ako aj karosérie, kabíny, osvetľovacích zariadení; čistenie, umývanie, sušenie a utieranie, ako aj tankovanie paliva, oleja, stlačeného vzduchu a chladiacej kvapaliny do vozidla. Umývanie auta sa vykonáva podľa potreby, v závislosti od počasia, klimatických podmienok a hygienických požiadaviek, ako aj od požiadaviek na vzhľad auta.

najprv údržba (TO-1) pozostáva z vonkajšej technickej kontroly celého vozidla a vykonania v ustanovenom rozsahu kontrolných a diagnostických, upevňovacích, nastavovacích, mazacích, elektrotechnických a tankovacích prác s kontrolou prevádzky motor, riadenie, brzdy a iné mechanizmy. Komplexné diagnostická práca(D-1), vykonávaná počas alebo pred TO-1, slúži na diagnostiku mechanizmov a systémov, ktoré zaisťujú bezpečnosť vozidla.

Údržba-1 sa vykonáva medzi zmenami, pravidelne v stanovených intervaloch najazdených kilometrov a mala by zabezpečiť bezproblémovú prevádzku jednotiek, mechanizmov a systémov vozidla v rámci stanovenej frekvencie.

Hĺbková diagnostika D-2 sa vykonáva 1-2 dni pred TO-2 s cieľom poskytnúť zóne TO-2 informácie o nadchádzajúcom rozsahu prác a ak sa zistí veľký objem aktuálnych opráv, auto je vopred preposlané do aktuálnej zóny opravy.

Druhá údržba(TO-2) zahŕňa vykonávanie upevňovacích, nastavovacích, mazacích a iných prác v predpísanom rozsahu, ako aj kontrolu činnosti jednotiek, mechanizmov a zariadení počas prevádzky. Údržba-2 sa vykonáva s vozidlom vyradeným z prevádzky na 1-2 dni.

Na ATP sú D-1 a D-2 kombinované v jednej oblasti pomocou kombinovaných stacionárnych stojanov. Na veľkých ATP a na centralizovaných servisných základniach sú všetky diagnostické nástroje centralizované a optimálne automatizované.

Určenie miesta diagnostiky v technologickom procese údržby a opravy vozidla nám umožňuje formulovať základné požiadavky na jeho prostriedky. Na diagnostiku mechanizmov D-1, ktoré zaisťujú bezpečnosť premávky, sú potrebné rýchle automatizované diagnostické nástroje brzdové mechanizmy a riadenie.

Na diagnostiku auta ako celku (D-2) a jeho jednotiek sú potrebné stojany s bežiacimi bubnami na určenie výkonových a ekonomických ukazovateľov, ako aj stavu systémov a jednotiek, čím sa podmienky na ich diagnostiku čo najviac priblížia. prevádzkové podmienky vozidla. Na diagnostiku kombinovanú s údržbou a opravou by sa mali používať mobilné a prenosné diagnostické nástroje a prístroje.

Sezónna údržba (MS) 2x ročne sa vykonáva príprava vozového parku na prevádzku v chladnom a teplom období. Pre železničné koľajové vozidlá prevádzkované v chladnom podnebí sa odporúča samostatné posúdenie. Pre ostatné klimatické zóny sa CO kombinuje s TO-2 so zodpovedajúcim zvýšením náročnosti práce hlavného typu služby.

2. Koncepcia súčasných a veľkých opráv

Aktuálne opravy (TR) vykonávaná v podnikoch motorovej dopravy alebo na čerpacích staniciach a pozostáva z odstraňovania drobných porúch a porúch vozidiel, čím prispieva k splneniu stanovených noriem najazdených kilometrov vozidiel pred väčšími opravami.

Účelom diagnostiky počas bežných opráv je identifikovať poruchu alebo poruchu a zistiť čo najviac efektívnym spôsobom ich odstránenie: na mieste, s odvozom jednotky alebo zostáv s ich úplnou alebo čiastočnou demontážou alebo úpravou. Bežné opravy zahŕňajú demontážne a montážne, klampiarske, zváračské a iné práce, ako aj výmenu dielov v celkoch (okrem základných) a jednotlivých komponentov a zostáv vo vozidle (príves, náves), vyžadujúce bežné alebo väčšie opravy, resp.

Poi Počas bežných opráv sa jednotky na aute vymieňajú iba vtedy, ak čas opravy jednotky presiahne čas potrebný na jej výmenu.

Kapitál Opravy (CR) automobilov, zostáv a komponentov sa vykonávajú v špecializovaných opravárenských podnikoch, továrňach a dielňach. Zabezpečuje obnovenie výkonu automobilov a jednotiek, aby sa zabezpečil ich počet najazdených kilometrov do ďalšej veľkej opravy alebo odpisu, ale nie menej ako 80 % ich najazdených kilometrov oproti normám najazdených kilometrov pre nové automobily a jednotky.

Pri generálnej oprave auta alebo jednotky sa kompletne rozoberie na komponenty a diely, ktoré sa následne opravia alebo vymenia. Po dokončení dielov sú jednotky zmontované, otestované a odoslané na montáž vozidla. Neosobnou metódou opravy je auto zostavené z predtým opravených jednotiek.

Osobné autá a autobusy sa posielajú na veľké opravy, ak sú nevyhnutné väčšie opravy ich karosérie. Nákladné vozidlá sa posielajú na veľké opravy, ak sú potrebné veľké opravy rámu, kabíny, ako aj veľké opravy najmenej troch hlavných jednotiek.

Kompletné vozidlo počas svojej životnosti prejde väčšinou jednou generálnou opravou.

Účelom diagnostiky počas generálnej opravy je skontrolovať kvalitu opravy.

Údržba kľukového mechanizmu a mechanizmu rozvodu plynu

Údržba mechanizmov a systémov motora začína jeho kontrolnou prehliadkou, ktorá pozostáva z identifikácie jeho úplnosti, úniku oleja, paliva a chladiacej kvapaliny, kontroly jeho upevnenia a v prípade potreby dotiahnutia skrutiek a matíc jeho upevnenia, ako aj utiahnutia oleja. panvicu.

Kontrolná prehliadka umožňuje identifikovať zjavné chyby motora a určiť potrebu údržby alebo opravy.

Na identifikáciu technického stavu motora sa vykoná všeobecná diagnostika pomocou diagnostických parametrov bez identifikácie konkrétnej poruchy. Takými parametrami sú spotreba paliva a oleja (odpad), tlak oleja.

Spotreba paliva stanovené metódami behových a bench testov, ako aj na základe jeho denného zaznamenávania a porovnávania s normami.

Prepálený olej určená jeho skutočnou spotrebou a za málo opotrebovaný motor môže predstavovať 0,5 – 1,0 % spotreby paliva. Zvýšené straty oleja sú sprevádzané výrazným dymom na výstupe [3].

Tlak oleja pri nízkych otáčkach kľukového hriadeľa pod 0,04-0,05 MPa pre karburátorový motor a pod 0,1 MPa pre dieselový motor indikuje jeho poruchu [3].

Hlavné znaky poruchy kľukového mechanizmu sú: zníženie tlaku na konci kompresného zdvihu vo valcoch; výskyt zvukov a klepaní pri bežiacom motore;

prienik plynov do kľukovej skrine, zvýšená spotreba oleja; riedenie oleja v kľukovej skrini (v dôsledku prenikania pár pracovnej zmesi tam počas kompresných zdvihov); olej vstupuje do spaľovacej komory a naráža na zapaľovacie sviečky, čo spôsobuje tvorbu uhlíkových usadenín na elektródach a zhoršuje iskrenie. V dôsledku toho klesá výkon motora, zvyšuje sa spotreba paliva a obsah CO vo výfukových plynoch.

Poruchy mechanizmu distribúcie plynu zahŕňajú opotrebovanie tlačných a vodiacich puzdier, ventilových dosiek a ich sediel, ozubených kolies a vačiek vačkových hriadeľov, ako aj porušenie medzier medzi driekmi ventilov a tlačnými alebo vahadlami.

Poruchy mechanizmu distribúcie plynu zahŕňajú zlomenie a stratu pružnosti ventilových pružín, zlomenie zubov rozvodového kolesa.

Diagnostika kľukového a plynového rozvodu sa vykonáva na stanovišti D-2 pri zistení znížených trakčných vlastností diagnostikovaného vozidla na stanovišti trakčných a ekonomických kvalít.

Najdostupnejšie metódy diagnostiky motora na poste D-2 v podmienkach ATP sú: stanovenie tlaku na konci kompresného zdvihu (stlačenie), stanovenie podtlaku v sacom potrubí, únik stlačeného vzduchu z vyššie uvedeného- priestor piestu.

3. Kompresometre

Kompresia slúži ako indikátor tesnosti a charakterizuje stav valcov, piestov, krúžkov a ventilov. Na meranie kompresie použite tlakomery s pevným ukazovateľom a stupnicou pre karburátorové motory do 1,5 MPa a naftu do 10 MPa a merače kompresie so zapisovačom - kompresory.

Kompresia motora s karburátorom sa kontroluje pri vytiahnutých sviečkach, zahriatí motora na teplotu 70-80°C a plne otvorených vzduchových a škrtiacich ventiloch. Po nainštalovaní gumenej špičky kompresného manometra do otvoru zapaľovacej sviečky testovaného valca otočte kľukovým hriadeľom motora o 10-15 otáčok so štartérom a zaznamenajte hodnoty tlakomeru. Kompresia pre technicky v poriadku motor by mala byť 0,74-0,80 MPa. Maximálna prípustná hodnota kompresie je 0,65 MPa.

Skontrolujte vykonajte 2-3 krát pre každý valec. Rozdiel v údajoch medzi valcami by nemal byť väčší ako 0,07-0,1 MPa.

Ak chcete zistiť príčinu poruchy, nalejte (20+5) cm čerstvého motorového oleja do otvoru zapaľovacej sviečky a zopakujte test. Zvýšenie hodnôt tlakomeru indikuje únik vzduchu cez piestne krúžky. Ak sa hodnoty nezmenia, potom ventily nemusia byť pevne usadené alebo okraje ventilových dosiek alebo ich sediel môžu horieť.

Kompresia v dieselovom motore sa meria pri bežiacom motore (pri otáčkach 450-500 ot./min.) a zahriatom (na teplotu 70-80°C). Namiesto vstrekovača testovaného valca je nainštalovaný tlakomer. Pre pracovný motor by kompresia nemala byť nižšia ako 2-2,6 MPa a tlakový rozdiel medzi valcami by nemal presiahnuť 0,2 MPa.

4. Zariadenie K-69M

Na zistenie úniku stlačeného vzduchu z priestoru nad piestom sa používa prístroj K-69M. Vzduch je privádzaný do valcov teplého motora buď cez prevodovku 1 zariadenia, alebo priamo z potrubia hadicou do valca cez armatúru , naskrutkovaný do otvoru pre zapaľovaciu sviečku alebo trysku, ku ktorej sa pomocou rýchlospojky pripojí hadica.

V prvom prípade kontrolujú úniky vzduchu alebo poklesy tlaku v dôsledku netesností v každom valci motora. Na tento účel použite rukoväť prevodovky na nastavenie zariadenia tak, aby pri úplnom zatvorení ventilu spojky bola ručička tlakomeru oproti nulovej značke. , čo zodpovedá tlaku 0,16 MPa a pri plne otvorenom ventile a úniku vzduchu do atmosféry - proti deleniu 100 %.

Relatívna netesnosť skupiny valec-piest sa kontroluje inštaláciou piestu testovaného valca v dvoch polohách: na začiatku a na konci kompresného zdvihu. Piestu je zabránené v pohybe pod tlakom stlačeného vzduchu vrátane ozubenia v prevodovke auta.

Kompresný zdvih je určený píšťalkovým signalizačným zariadením vloženým do otvoru zapaľovacej sviečky (injektora).

Stav piestnych krúžkov a ventilov sa posudzuje podľa údajov tlakomeru, keď je piest v polohe TDC, a stav valca (opotrebenie valca po výške) sa posudzuje podľa údajov na manometri, keď piest je umiestnený na začiatku a na konci kompresného zdvihu a podľa rozdielu medzi týmito hodnotami.

Získané údaje sa porovnávajú s hodnotami, pri ktorých je ďalšia prevádzka motora neprijateľná. Mimoriadne platné hodnotyÚnik vzduchu pre motory s rôznymi priemermi valcov je uvedený v návode na obsluhu zariadenia.

Na určenie miesta netesnosti (poruchy) sa z potrubia privádza vzduch pod tlakom 0,45-06 MPa hadicou do valcov motora.

Piest je inštalovaný na konci kompresného zdvihu v hornej úvrati.

Miesto prieniku vzduchu cez netesnosť sa určuje počúvaním fonendoskopom.

Únik vzduchu cez ventily motora je detekovaný vizuálne vibráciou chumáčikov indikátora vložených do otvoru zapaľovacej sviečky (vstrekovača) jedného zo susedných valcov, kde sú ventily v tejto polohe otvorené.

Únik vzduchu cez piestne krúžky je možné určiť iba počúvaním, keď je piest na úrovni zeme. v oblasti minimálneho opotrebenia valcov. Netesnosť tesnenia hlavy valcov sa dá zistiť podľa bublín v hrdle chladiča alebo v rovine konektora.

Upevňovacie práce počas TO-2 sa vykonávajú popri upevňovacích prácach vykonávaných počas TO-1. Zároveň zahŕňajú sledovanie a upevnenie hlavy k bloku valcov dotiahnutím matíc momentovým kľúčom. Uťahovací moment a poradie sú nastavené výrobcom. Liatinová hlava valca je namontovaná v horúcom stave a hlava valca vyrobená z hliníkovej zliatiny je namontovaná v studenom stave, čo sa vysvetľuje nerovnakým koeficientom lineárnej rozťažnosti materiálu skrutiek a čapov (oceľ) a hlava (zliatina hliníka). Uťahovanie sa vykonáva od stredu k okrajom diagonálne.

Prispôsobovacie práce sú Xia záverečné. Ak sa zistí klopanie v mechanizme distribúcie plynu, skontrolujte a nastavte tepelné vôle medzi driekami ventilov a tlačnými alebo vahadlami (s ventilmi umiestnenými hore). v prípade potreby upravte na studenom motore. Vôle vo ventiloch sa nastavujú od prvého valca v poradí zodpovedajúcom poradiu činnosti valcov motora. Medzera sa mení na požadovanú hodnotu otáčaním nastavovacej skrutky posúvača alebo skrutku vahadla, sklopte poistnú maticu. Medzera musí zodpovedať údajom z výroby. Napríklad pre motory ZAZ-53, ZIL-130, YaMZ-236 by mala byť medzera 0,25-0,30 mm.

5. Kontrola a nastavenie tepelnej medzery

Na inštaláciu piestu prvého valca v T.M.T. počas kompresného zdvihu sa používajú zarovnávacie značky motora.

Údržba chladiaceho systému motora. Chladiaci systém motora zabezpečuje jeho prevádzku v optimálnom teplotnom rozsahu 85-90°C pri rôznych prevádzkových podmienkach.

Typickými poruchami chladiaceho systému sú netesnosti a nedostatočná účinnosť chladenia motora. Prvý nastáva v dôsledku poškodenia hadíc ich prípojok, tesnenia vodného čerpadla, poškodenia tesnení, prasklín a druhý - v dôsledku skĺznutia alebo pretrhnutia remeňa ventilátora, poruchy vodného čerpadla, poruchy termostatu, vnútornej alebo vonkajšej kontaminácie radiátora v dôsledku tvorby vodného kameňa.

Medzi príznaky poruchy chladiaceho systému patrí prehriatie motora a vykypenie chladiacej kvapaliny v chladiči, ak sú výsledkom dlhodobého a silného zaťaženia motora alebo nesprávneho nastavenia zapaľovacieho systému alebo energetického systému.

Diagnostika chladiaceho systému motora zahŕňa určenie jeho tepelného stavu a tesnosti, kontrolu napnutia remeňa ventilátora a činnosť termostatu. Teplotný rozdiel medzi hornou a dolnou nádržou chladiča pri plne zohriatom chladiacom systéme by mal byť v rozmedzí 8-12°C. Tesnosť systému sa kontroluje na studenom motore. Únik chladiacej kvapaliny možno zistiť podľa stôp úniku cez olejové tesnenie. kvapalinové čerpadlo, na križovatke potrubí atď. Tesnosť sa kontroluje pod tlakom 0,06 MPa.

Napnutie remeňa 1 pohonu ventilátora alebo čerpadla kvapaliny sa kontroluje meraním priehybu remeňa pri stlačení v strede medzi remenice silou približne 30-40 N. Priehyb by mal byť v rozmedzí 8-14 mm.

Činnosť termostatu sa kontroluje pri pomalom zohrievaní motora po naštartovaní alebo naopak pri rýchlom zahriatí a prehriatí počas prevádzky. Vybratý termostat sa ponorí do vyhrievaného vodného kúpeľa, pričom sa teplota monitoruje teplomerom. Moment začiatku a konca otvorenia ventilu by mal byť

Kontrola a nastavenie hnacích remeňov čerpadla kvapaliny, kompresora, generátora a čerpadla posilňovača riadenia

vyskytujú pri teplotách 65-70 a 80-85C. Chybný termostat je vymenený.

Pri EO sa kontroluje tesnosť chladiaceho systému dôkladnou kontrolou všetkých spojov. V prípade potreby dotiahnite spoje. Hladina kvapaliny v chladiči by mala byť 20-30 mm pod horným okrajom plniaceho hrdla. V prípade potreby pridajte tekutinu.

Počas TO-1, pri vykonávaní čistiacich a umývacích prác, dôkladne opláchnite motor, odstráňte nečistoty a olejové škvrny z jeho povrchu, opláchnite chladič silným prúdom a nasmerujte ho z motorový priestor cez radiátor von. Skontrolujte napnutie remeňa ventilátora a vodného čerpadla a v prípade potreby upravte pomocou nastavovacích bodov, ktoré poskytuje konštrukcia tohto auta. Skontrolujte funkčnosť parných a vzduchových ventilov a zátok chladiča. Namažte ložiská vodného čerpadla a remenice ventilátora (pre motory YaMZ-236 a GAZ-53A). Skontrolujte činnosť uzáverov chladiča a jeho pohonu.

Počas TO-2 utiahnite upevnenia matíc náboja remenice ventilátora. Skontrolujte činnosť snímača a indikátora teploty chladiacej kvapaliny. Skontrolujte funkčnosť hydraulickej spojky alebo elektrickej spojky ventilátora.

V prípade CO (po 40-60 tis. km) sa na odstránenie kalu chladiaci systém premyje prúdom vody pod tlakom 0,15-0,2 MPa (s odstráneným termostatom) oddelene (najskôr chladiaci plášť a potom chladič) v smere opačnom k cirkulačnej chladiacej kvapaline. Oplachovanie sa vykonáva, kým sa neobjaví čistá voda.

Na odstránenie vodného kameňa, ktorý vedie k zníženiu výkonu motora, zvýšeniu spotreby paliva (o 5-6%), výskytu detonácie a intenzívnemu opotrebovaniu častí skupiny valec-piest, sa chladiaci systém premyje rôznymi roztokmi. . Najúčinnejší je roztok kyseliny chlorovodíkovej s inhibítorom, zmáčadlom a odpeňovačom. Roztok sa naleje do chladiaceho systému, motor sa naštartuje a roztok sa zahreje na teplotu 60°C (treba demontovať termostat). Po 10-15 minútach. roztok sa vypustí a systém sa premyje horúcou vodou.

Vypúšťacie kohútiky sú čistené mäkkým drôtom.

Na zníženie tvorby vodného kameňa v chladiacom systéme je potrebné používať vodu s nízkou tvrdosťou. Zmäkčenie vody je možné dosiahnuť predvarením, pridaním sódy, vápna alebo jej prechodom cez magnetické filtre, ako aj pridaním rôznych prostriedkov proti vodnému kameňu do vody.

Najnebezpečnejšie v zime je odmrazovanie chladiaceho systému. Na zvýšenie spoľahlivosti systému sa používa nemrznúca zmes (kvapaliny s nízkym bodom tuhnutia - mínus 40°C). Nemrznúca zmes má vyšší koeficient objemovej rozťažnosti, takže systém musí byť naplnený na 90-95% (ak nie je expanzná nádrž).

Údržba mazacieho systému

Prevádzka mazacieho systému určuje spoľahlivosť a životnosť motora, v ktorom sú všetky hlavné trecie páry mazané pod tlakom. Počas prevádzky motora sa kvalita oleja v kľukovej skrini zhoršuje a jeho množstvo sa znižuje v dôsledku odpadu a straty oleja netesnosťami v mazacom systéme.

K zhoršeniu kvality oleja pri chode motora dochádza v dôsledku jeho riedenia palivom, znečistenia mechanickými nečistotami a oxidácie, ako aj v dôsledku aktivácie aditív, ktoré oleju dodávajú lepšie vlastnosti.

Zriedenie maziva palivom vedie k zvýšenému opotrebovaniu častí motora. Palivo sa dostáva do kľukovej skrine motora pri výraznom opotrebovaní skupiny valec-piest, pri nefunkčnej sviečke alebo vstrekovači alebo pri prasknutí membrány palivového čerpadla. Chladiaca kvapalina sa môže dostať do mazacieho systému v dôsledku netesnosti tesnenia hlavy valcov alebo tesniacich krúžkov vložky valcov.

Prítomnosť vody v oleji spôsobuje intenzívne opotrebovanie častí motora. Strata tesnosti je eliminovaná výmenou O-krúžkov alebo tesnení. Ak dôjde k prudkému poklesu tlaku v mazacom systéme (poškodenie olejového vedenia alebo pohonu olejového čerpadla), je potrebné zastaviť motor.

Pri EO sa kontrolou kontroluje tesnosť mazacieho systému a jeho spojov. Hladinu oleja v kľukovej skrini motora sledujte pomocou mierky oleja. V prípade potreby pridajte olej až horná známka. Monitorujte tlak oleja v systéme pri štartovaní motora a počas prevádzky vozidla.

Počas TO-1 sa kontroluje upevnenie olejových potrubí a zariadení mazacieho systému. Pri uvoľňovaní upevňovacích prvkov utiahnite matice a skrutky. Usadeniny z filtrov sa vypúšťajú, kým je motor teplý.

Počas TO-2 sa vymieňa olej v kľukovej skrini motora. Po vypustení použitého oleja sa odporúča prepláchnuť systém pomocou špeciálna inštalácia A splachovací olej. Môžete tiež prepláchnuť vretenovým olejom s nízkou viskozitou, zmesou oleja a motorovej nafty alebo preplachovacou kvapalinou pozostávajúcou z 90 % lakového benzínu a 10 % acetónu. Za týmto účelom sa preplachovacia kvapalina naleje do kľukovej skrine v objeme rovnajúcom sa polovici kapacity mazacieho systému, motor sa naštartuje a nechá sa bežať 4-5 minút pri vysokej rýchlosti (800-1000 ot./min.) nečinný pohyb, potom sa preplachovacia kvapalina vypustí a pridá sa čerstvý olej.

Pri výmene motora sa vymieňa jemný filtračný prvok. Pred výmenou je potrebné vypustiť puzdro do sedimentu. Po vybratí filtračnej vložky umyte vnútro puzdra petrolejom a utrite do sucha hrubou handričkou, vyberte, dôkladne umyte kefou v petroleji a vyfúkajte stlačeným vzduchom. 1odinštalujte a vyčistite odstredivku. Pred inštaláciou krytu sa uistite, že sa odstredivka otáča rukou. Po záverečnej skúške sa činnosť odstredivky skontroluje útlmom otáčania (zastaví sa 2-3 minúty po zastavení motora). Pri výmene oleja skontrolujte ventilačný systém kľukovej skrine, upevnenie dielov a neprítomnosť usadenín v rúrkach a ventiloch.

6. Údržba zariadení energetického systému

Technický stav napájacieho systému určuje výkon a gnomickú výkonnosť vozidla a jeho vplyv na životné prostredie.

Typické poruchy energetického systému: netesnosť, únik paliva z palivových nádrží, potrubí, kontaminácia palivových a vzduchových filtrov.

V karburátorových motoroch sa mení priechodnosť kalibrovaných otvorov a trysiek karburátora, sú zle nastavené voľnobežné trysky, je porušená tesnosť ihlového ventilu plavákovej komory karburátora, mení sa hladina paliva v plavákovej komore, pružnosť a dĺžka pružiny v obmedzovačoch maximálnej rýchlosti kľukového hriadeľa sa mení. V palivovom čerpadle karburátorového motora sú možné prierazy membrány a zníženie tuhosti membránovej pružiny.

Pri dieselových motoroch dochádza k opotrebovaniu a nesprávnemu nastaveniu párov piestov vysokotlakového čerpadla a vstrekovačov a strate tesnosti týchto mechanizmov. Otvory vstrekovača sa môžu opotrebovať, zakoksovať a upchať. Tieto poruchy vedú k nerovnomernej prevádzke palivového čerpadla, pokiaľ ide o množstvo a uhol dodávaného paliva, zhoršeniu kvality rozprašovania paliva dýzou a zmene okamihu začiatku dodávky paliva.

V dôsledku týchto porúch sa zvyšuje spotreba paliva a zvyšuje sa toxicita výfukových plynov.

Diagnostické príznaky porúch energetického systému sú: ťažkosti pri štartovaní motora, zvýšená spotreba paliva pri zaťažení, pokles výkonu motora a prehrievanie, zmeny v zložení a zvýšená toxicita výfukových plynov.

Diagnostika systému napájania dieselových a karburátorových motorov sa vykonáva pomocou cestných a skúšobných metód.

Pri diagnostike metódou cestnej skúšky sa spotreba paliva zisťuje pri pohybe vozidla konštantnou rýchlosťou na meranom vodorovnom úseku cesty s nízkou intenzitou premávky Pohyb sa vykonáva v oboch smeroch.

Referenčná spotreba paliva je určená pre nákladné autá pri konštantnej rýchlosti 30-40 km/h a pre osobné automobily - pri rýchlosti 40-80 km/h. Množstvo spotrebovaného paliva merajú prietokomery, ktoré slúžia nielen na diagnostiku elektrizačnej sústavy, ale aj na zaškolenie vodičov k ekonomickej jazde.

Diagnostiku hnacej sústavy vozidla je možné vykonávať súčasne s testovaním trakčných vlastností vozidla na stojane s bežiacimi bubnami, čím sa výrazne znížia časové straty a odstránia sa nepríjemnosti metódy cestnej skúšky. Na tento účel je auto nainštalované na stojane tak, aby hnacie kolesá spočívali na bežiacich bubnoch. Pred meraním spotreby paliva predhrejte motor a prevodovku vozidla na 15 minút. pri rýchlosti 40 km/h na priamom prevode a s plne otvorenou škrtiacou klapkou, pre ktorú sa vytvára záťaž na hnacie kolesá so zaťažovacím zariadením stojana. Potom u karburátorových motorov skontrolujte činnosť palivového čerpadla (ak stojan s bežiacimi bubnami nie je vybavený tlakomerom na ovládanie činnosti palivového čerpadla) prístrojom model 527B na vyvíjaný tlak a tesnosť. ventilu plavákovej komory karburátora. Tlak sa meria pri nízkych otáčkach motora a s otvoreným uzatváracím ventilom. Výsledky testu sa porovnajú s údajmi v tabuľke umiestnenej na kryte puzdra prístroja a v prípade potreby sa odstránia poruchy.

Normálny tlak pre palivové čerpadlá B-9 a B-10 automobilov ZIL-130, GAZ-53A, Ural-375D a Ural-377 je 0,025-0,03 MPa. Ak chcete zistiť spotrebu paliva, odpojte zariadenie 527B a pripojte prietokomer. Na základe množstva spotrebovaného paliva počas testu sa vypočíta spotreba paliva (v l/100 km) zodpovedajúca určitej rýchlosti a získaný výsledok sa porovná s normou.

Toxicita výfukových plynov motora sa kontroluje pri voľnobežných otáčkach. Pre karburátorové motory sa používajú analyzátory plynu a pre dieselové motory fotometre (dymomery). Na vykonanie meraní pomocou analyzátorov plynov GAI-1 a GAI-2 sa vzorkovač plynu vloží do výfukového potrubia do hĺbky 300 m od jeho rezu. Analýza spotrebovaného plynu (základy v súlade s GOST) sa vykonáva na dvoch motoroch frekvencie otáčania kľukového hriadeľa: minimálne n min a pri zvýšených rovných 0,6 n min (kde n min sú menovité otáčky kľukového hriadeľa motora) V prvom prípade by obsah CO nemal presiahnuť 1,5 % objemu, v druhá - 2 %. Plyny sa odoberajú pri teplom motore a plne otvorenom vzduchovom tlmiči Pri výmene musí motor bežať minimálne 1 minútu v testovacom režime. Zloženie výfukových plynov charakterizuje spaľovací proces prebiehajúci vo valcoch motora a kvalitu pracovnej zmesi.

Dymivosť výfukových plynov sa posudzuje podľa prieniku svetla (optická hustota) výfukových plynov a určuje sa na stupnici prístroja. Základom prístroja je priehľadná sklenená trubica, ktorou prechádza svetelný prúd. Stupeň absorpcie svetla závisí od obsahu dymu v plynoch prechádzajúcich trubicou.

Meranie dymu sa vykonáva počas TO-2 po oprave alebo úprave palivového zariadenia pri voľnobehu v dvoch prevádzkových režimoch motora: voľná akcelerácia (t.j. zrýchlenie motora z minimálnych na maximálne otáčky kľukového hriadeľa) a pri maximálnych otáčkach kľukového hriadeľa. Teplota výfukových plynov musí byť nižšia ako 70°C.

Uverejnené na Allbest.ru

Podobné dokumenty

Konštrukcia, hlavné charakteristiky, princíp činnosti a účel systému napájania karburátorového motora. Vlastnosti údržby, diagnostiky a opravy, analýza hlavných porúch, detaily, vlastnosti montáže a demontáže motora.

kurzová práca, pridané 18.06.2014

Hlavné vlastnosti technológie na vykonávanie veľkých opráv. Analýza opráv chladiacich a mazacích systémov motora, energetických systémov a prevodových jednotiek. Poruchy mechanizmu distribúcie plynu v motore. Údržba karburátora.

správa z praxe, pridaná 16.11.2011

Všeobecná konštrukcia chladiaceho systému, ktorý je určený na chladenie častí motora automobilu, ktoré sa v dôsledku jeho prevádzky zahrievajú. Údržba a oprava chladiaceho systému: výmena vodného čerpadla, termostatu, chladiacej kvapaliny.

test, pridaný 18.12.2011

Dizajnové prvky motora 5EFE. Poruchy kľuky a mechanizmu distribúcie plynu. Typy porúch mazacích, chladiacich a energetických systémov. Diagnostika a technika opravy porúch motora 5EFE, jeho údržba.

diplomová práca, pridané 6.12.2014

Príčiny a metódy odstraňovania porúch bŕzd automobilu VAZ 2109. Pravidlá pre opravu hlavných a kolesových valcov, predné koleso. Údržba a opravy systému napájania karburátorového motora. Palivové čerpadlo automobilu VAZ 2108.

test, pridané 05.08.2013

rozvoj technologických procesovúdržba a opravy automobilov. Základné metódy údržby a diagnostiky. Usporiadanie priestoru na opravu zariadení napájacieho systému. Konštrukcia a prípadné závady, vybavenie staveniska.

kurzová práca, pridané 14.03.2012

Zásady organizácie výroby, frekvencia údržby v podnikoch motorovej dopravy. Náročnosť údržby a bežných opráv nákladných vozidiel. Technologická mapa technickej údržby automobilu GAZ-53.

kurzová práca, pridané 17.05.2010

účel, všeobecné zariadenie a činnosť mechanizmov motora. Hlavné poruchy, ich príznaky a príčiny. Prevádzkové materiály pre automobily. Údržba auta. Druhy opravárenské práce. Všeobecné zásady diagnostika motora.

cheat sheet, pridaný 12/05/2015

Konštrukcia brzdového systému s hydraulický pohon. Účel brzdového systému, jeho typy. Význam a podstata údržby a opravy vozidiel. Metódy na obnovenie účinnosti bŕzd, vykonávanie skúšok po oprave.

kurzová práca, pridané 22.02.2013

Technické vlastnosti automobilov (ZIL-130, GAZ-53A). Výpočet intervalov údržby a počtu najazdených kilometrov pred väčšími opravami. Prevádzkové hodiny pre oblasti údržby a opráv, oddelenia a dielne. Spôsob organizácie výroby.

Abstrakt od Yakovlev.doc

Ministerstvo školstva a vedy Ruskej federácieFederálna agentúra pre vzdelávanie

Štátna univerzita južného Uralu

oddelenie "Autá"

Esej

"Diagnostika a údržba motora."

Vyplnil: študent gr. AT-532

Skontroloval: Jakovlev P.V.

Čeľabinsk

1. Základy 3

2. Poruchy hlavného motora 4

3. Druhy a frekvencia údržby a opráv vozidiel. 5

4. Motor. 9

5. Systém chladenia motora 9

^ 6. Systém mazania motora 9

7. Systém napájania 10

8. Výfukový systém 10

Základné ustanovenia

Na predchádzanie zvýšenému a predčasnému opotrebovaniu a inému poškodeniu dielov, ako aj na zabezpečenie normálneho technického stavu a vysokovýkonnej ekonomickej prevádzky strojov po celú dobu prevádzky sa používa systém údržby a opráv strojov.

Systém údržby a opráv strojov zabezpečuje súbor prác zameraných na zabezpečenie alebo obnovenie požadovaného technického stavu a prevádzkyschopnosti strojov počas celej doby prevádzky. Tento systém zahŕňa nasledujúce prvky: údržba, bežné a väčšie opravy.

^ Údržba - Ide o súbor povinných, systematicky vykonávaných prác na udržanie funkčnosti alebo prevádzkyschopnosti strojov počas ich prevádzky, skladovania a prepravy. Zahŕňa zábehové, čistiace, kontrolné, diagnostické, nastavovacie, mazacie, plniace, upevňovacie a montážne a demontážne práce, ako aj práce na konzervácii strojov a ich komponentov.

Druhy údržby a ich frekvenciu stanovuje výrobca stroja po dohode so zákazníkom a spotrebiteľom v súlade s platnými normami.

^ Aktuálne opravy vykonávané na zabezpečenie alebo obnovenie prevádzkyschopnosti strojov počas prevádzky. Pozostáva z výmeny a (alebo) obnovy jednotlivých komponentov stroja.

Obsah a organizácia aktuálnych opráv závisieť o druhu stroja, dobe jeho používania a technickom stave. Jednotlivé komponenty stroja, ktoré dosiahli medzný stav, je možné pri bežných opravách vymeniť za nové alebo opravené za predpokladu, že ostatné hlavné komponenty stroja majú rezervnú životnosť do ďalšej opravy.

^ Veľká rekonštrukcia vykonaná na obnovenie prevádzkyschopnosti a plnej (alebo takmer úplnej) životnosti stroja. Vyznačuje sa kompletná demontáž a montáž stroja, výmena všetkých opotrebovaných dielov (vrátane základných) a akýchkoľvek komponentov za nové alebo opravené, ako aj zábeh a testovanie komponentov a stroja ako celku. Veľkým opravám podliehajú nielen stroje, ale aj ich komponenty. Väčšie opravy sa zvyčajne vykonávajú v špecializovaných podnikoch.

Technický stav a príčiny porúch stroja ako celku a (alebo) jeho komponentov sa zisťujú pomocou diagnostických nástrojov a metód a následne sa na základe jeho výsledkov dávajú odporúčania o potrebe obnovenia funkčnosti nastavením mechanizmov, výmenou resp. oprava jednotlivých komponentov.

^ Základné poruchy motora

Ak dôjde k výraznému zníženiu výkonu, zvýšeniu spotreby paliva alebo oleja, poklesu jeho tlaku, klepaniu, dymeniu alebo nerovnomernej prevádzke, vykoná sa diagnostika motora, v ktorej sa zistí príčina poruchy a potreba úprav. alebo je identifikovaná oprava.

Pri diagnostike motora sa kontroluje a skúša štartovaním, meraním výkonu a kontrolou technického stavu kľukového mechanizmu, ako aj mechanizmu rozvodu plynu. Kontrola a testovanie motora naštartovaním poskytuje vizuálnu detekciu úniku oleja, paliva alebo chladiacej kvapaliny, posúdenie ľahkosti štartovania a rovnomernosti chodu a dymu vo výfuku. Pri počúvaní chodu motora by ste mali zistiť, či sa ozývajú nejaké ostré zvuky alebo klepania. Takouto kontrolou je možné identifikovať zjavné chyby motora pred vykonaním hĺbkovej diagnostiky.

Prax ukazuje, že vo väčšine prípadov je možné netesnosti odstrániť dotiahnutím spojov alebo výmenou poškodených tesnení. Zvýšená dymivosť na výfuku naftového motora alebo zvýšený obsah CO vo výfukových plynoch benzínového alebo plynového motora vzniká najčastejšie v dôsledku poruchy palivového zariadenia. Klepanie a ostré zvuky môžu byť spôsobené opotrebovaním piestnych čapov, otvormi v nálitkoch piestov a v puzdrách horných hláv ojníc, opotrebovaním plášťov ojníc a hlavných ložísk. Objavujú sa aj pri odieraní povrchov valcov a piestov, ako aj pri zväčšovaní tepelných vôlí v pohone ventilov alebo pri prasknutí ventilových pružín.

Účelom TO-1 a TO-2 je včasným vykonávaním kontrolných a diagnostických, mazacích, upevňovacích, nastavovacích a iných prác identifikovať a predchádzať poruchám a poruchám mechanizmov a systémov motora.

Značné množstvo práce počas údržby-1 zahŕňa monitorovanie a obnovenie uťahovania závitové spojenia, upevnenie zariadenia, potrubia a výfukového potrubia tlmiča, ako aj samotného motora na podperách.

Počas TO-2 sa skontrolujú a v prípade potreby dotiahnu upevnenia hlavy valcov a upravia sa tepelné vôle v mechanizme distribúcie plynu. Skontrolujte a upravte napnutie hnacích remeňov generátora atď.

Mazacie práce počas údržby sa vykonávajú v súlade s tabuľkou mazania (mapou).

Hĺbková diagnostika sa vykonáva na stojane s bežiacimi bubnami (obr. 38), ktorý je osadený na revíznom priekope. Tento stĺpik obsahuje ovládací panel, ventilátor, ako aj záťažové zariadenie a nástroje potrebné na diagnostiku. Na stĺpe môžete určiť výkon motora a spotrebu paliva, množstvo plynov, ktoré prenikajú do kľukovej skrine (pomocou plynomeru).

Stetoskopy sa používajú na počúvanie zvukov motora. Mechanické stetoskopy majú načúvacie hroty (obr. 39, A), vložené do uší a tyč pritlačená k rôznym bodom testovaného mechanizmu. Elektronický stetoskop pozostáva z tyče (obr. 39, b), telefón, kryštálový senzor, tranzistorový zosilňovač a napájanie z batérie.

Oblasti na počúvanie klepania motora sú znázornené na obr. 39, V. Treba mať na pamäti, že rozpoznanie porúch motora podľa charakteru klepavých zvukov si vyžaduje veľkú zručnosť.

Údržba. Kompresiu motora (maximálny tlak vo valci) zisťujeme tlakomerom pri pretáčaní kľukového hriadeľa štartérom (obr. 40, A), vložením gumenej špičky kužeľa kompresného merača do otvoru pre vstrekovač alebo zapaľovaciu sviečku. Kompresograf (obr. 40, V) vybavené zapisovačom na zaznamenávanie tlaku vo valcoch. Na získanie spoľahlivých výsledkov sa kompresia určuje na teplom motore, pričom sa z neho odstránia všetky zapaľovacie sviečky alebo vstrekovače. Uvedená rýchlosť otáčania hriadeľa by mala byť zabezpečená správne nabitým batérie, pred meraním kompresie v každom valci musí byť ručička tlakomeru nastavená do nulovej polohy.

Minimálna prípustná kompresia pre dieselové motory je asi 2 MPa a pre benzínové a plynové motory závisí od stupňa kompresie a je 0,60-1,00 MPa. Rozdiel hodnôt tlakomeru v jednotlivých valcoch by nemal presiahnuť 0,2 MPa pre dieselové motory a 0,1 MPa pre benzínové a plynové motory. Prudký pokles kompresie (o 30-40%) naznačuje, že krúžky sú zlomené alebo zaseknuté v drážkach piestu.

^ Zariadenie K-69M detekuje nadmerné opotrebovanie, stratu pružnosti, koksovanie alebo prasknuté krúžky, opotrebované drážky piestov a stratu tesnení ventilov a tesnení hlavy valcov.

Najprv sa skontroluje opotrebovanie piestnych krúžkov, na čo sa umiestnením piestu skúšaného valca do polohy zodpovedajúcej začiatku kompresného zdvihu (všetky ventily sú zatvorené) stlačí stlačený vzduch o tlaku 0,4 MPa. dodávaný cez hrot do otvoru pre vstrekovač alebo zapaľovaciu sviečku. Keď sa piestne krúžky opotrebujú, objavia sa veľké úniky vzduchu, takže tlak vo valci zaznamenaný tlakomerom bude menší ako 0,4 MPa. Stupnica tlakomeru označená do zón ( dobrý stav motor, vyhovujúci a vyžadujúci opravu), označuje netesnosť vyjadrenú v percentách.

Druhá kontrola sa vykonáva s polohou piesta blízko TDC kompresného zdvihu. Únik vzduchu väčší ako 15 % naznačuje vážne opotrebovanie valca.

Únik vzduchu cez ventily, keď nie sú pevne usadené v sedadlách, sa určuje podľa ucha a tesnosť tesnenia hlavy valcov je určená výskytom vzduchových bublín v hrdle chladiča alebo na križovatke hlavy s blokom valcov. , navlhčený mydlovým roztokom.

Hlava je pripevnená k bloku valcov pomocou čapov a matíc alebo skrutiek. Slabé utiahnutie matíc alebo skrutiek môže viesť k netesnosti vo valcoch motora, vyhoreniu tesnenia a vniknutiu chladiacej kvapaliny do valcov. Preto sa počas prevádzky motora pravidelne uťahujú upevňovacie prvky hláv: liatina - na teplom motore a hliník - na studenom. Utiahnutie sa vykonáva pomocou momentového kľúča v poradí (obr. 42) uvedenom v návode z výroby. Uťahovací moment pre motory ZMZ-53 a ZMZ-24 (automobily GAZ-53 a GAZ-24 Volga) je 73-78 Nm, pre motor ZIL-130 (auto ZIL-130) 70-90 Nm, pre KamAZ Motor -740 (auto KAMAZ-5320) 190-210 Nm.

Pri motoroch VAZ je puzdro ložiska vačkového hriadeľa upevnené v hlave valca, ktorého upevňovacie matice je tiež potrebné dotiahnuť v určitom poradí (obr. 42, d). Konečný uťahovací moment týchto matíc je 22 Nm.

^ Druhy a frekvencia údržby a opráv vozidiel.

Predpisy o údržbe a opravách vozového parku motorovej dopravy ustanovujú tieto druhy údržby a opráv: denná údržba (ETO), prvá údržba (TO-1), druhá údržba (TO-2), sezónna údržba (STO), bežné opravy, väčšie opravy a technickú kontrolu.

Denná údržba sa vykonáva raz za zmenu po práci vozidla na linke alebo pred opustením vozidla na linke. Hlavným účelom ETO je všeobecná kontrola zameraná na zaistenie bezpečnosti premávky, zachovanie vzhľadu auta a jeho tankovanie.

Prvá a druhá údržba sa vykonávajú po určitých najazdených kilometroch vozidla v závislosti od prevádzkových podmienok na ceste (tabuľka 2). Hlavným účelom TO-1 a TO-2 je znížiť mieru opotrebovania dielov a udržiavať vozidlá v prevádzkovom stave.

Aktuálne opravy áut nie sú regulované určitým počtom najazdených kilometrov, vykonávajú sa podľa potreby počas TO-1 a TO-2, teda bez akceptovanej frekvencie. Pri bežných opravách sa odstraňujú vznikajúce poruchy a poruchy. Pomáha splniť stanovené štandardy najazdených kilometrov pred väčšími opravami s minimálnymi prestojmi.

Väčšie opravy sa vykonávajú cez zavedené štandardy najazdených kilometrov (v kilometroch), v závislosti od kategórie prevádzkových podmienok ciest a prírodných a klimatických pásiem. Počas generálnej opravy sa obnoví výkon a životnosť vozidla, čím sa zabezpečí, že počet najazdených kilometrov bude minimálne 80 % štandardného počtu najazdených kilometrov pre nové auto a jeho komponenty.

Cestné prevádzkové podmienky pre všetky vozidlá sú oddelené na päť kategórií. Pre vozidlá prevádzkované v poľnohospodárstve sa frekvencia údržby a opráv určuje s prihliadnutím na štyri kategórie podmienok prevádzky na cestách, ktorých charakteristiky sú nasledovné: druhá kategória podmienok prevádzky na cestách - cesty pre autá s bitúmenovo-minerálnym povlakom, drveným kameňom, štrkom a dechtovým betónom; tretej kategórie podmienok prevádzky pozemných komunikácií – spevnené komunikácie a prašné cesty, spracované väzbovými materiálmi; štvrtá kategória prevádzkových podmienok na cestách - poľné cesty spevnené alebo vylepšené miestnymi materiálmi; Piatou kategóriou podmienok prevádzky na cestách sú prirodzené poľné cesty.

Tabuľky 1 a 2 uvádzajú frekvenciu údržby a opráv vozidiel bez prívesu, ako aj mieru pokrytia veľkých opráv pre tretiu kategóriu stavu ciest v centrálnej zóne krajiny.

Tabuľka 1 frekvencia údržby vozového parku cestnej dopravy

Tabuľka 2 štandardy najazdených kilometrov pre niektoré vozidlá pred veľkými opravami a ročná miera krytia kapitálových opráv

| model auta | Priemerný počet najazdených kilometrov, tisíc km | Ročný pomer krytia kapitálových opráv |

|

| nové autá pred väčšími opravami | medzi hlavnými opravami |

||

| KamAZ | 250 | 200 | 0,10 |

| MAZ-500A | 200 | 160 | 0,12 |

| KrAZ-257 | 160 | 130 | 0,12 |

| ZIL-130 | 230 | 180 | 0,11 |

| ZIL-MMZ-555 | 200 | 160 | 0,13 |

| GAZ-53A | 160 | 130 | 0,13 |

| GAZ-53B | 140 | 110 | 0,14 |

| GAZ-52-04 | 140 | 110 | 0,13 |

| UAZ-469 | 140 | 110 | 0,13 |

Pri prevádzke vozidiel v podmienkach vozovky druhej kategórie sa frekvencia najazdených kilometrov na technickú údržbu ŠPZ a opravy vozidiel zvyšuje o 10 %, v podmienkach štvrtej a piatej kategórie sa znižuje o 12 a 25 %. Okrem toho, keď sa motorová doprava prevádzkuje v horúcom a suchom podnebí, počet najazdených kilometrov sa zníži o 10 % a v chladnom podnebí, kde sa priemerná teplota v januári pohybuje od -20 do -35 °C, sa zníži o 25 %.

Sezónna údržba a technická kontrola áut prebieha rovnako ako u traktorov.

Potreba veľkých opráv je určená technický stav vozidla s prihliadnutím na skutočný počet najazdených kilometrov a výsledky diagnostiky. Pri karosérii sa zvyčajne vykonáva generálna oprava celého vozidla osobný automobil a autobus alebo rám a kabína nákladné auto, a väčšina ostatné hlavné časti majú medzný stav.

Motor.

Na dokončenie rôznych úprav áut

VAZ-2109 vyvinul rodinu motorov, ktorá zahŕňa tri unifikované motory so zdvihovým objemom 1100, 1300 a 1500 cm 2 rovnakej konštrukcie. Tento rad motorov s rôznym výkonom sa získava kombináciou troch blokov valcov (rôznych vo výške a priemeru valcov) s dvoma hlavami valcov (s rôznymi objemami spaľovacích komôr), ako aj použitím dvoch veľkostí piestov (priemer 76 a 82 mm ) a dve kľukové hriadele(zodpovedá zdvihu piesta 60,6 a 71 mm).

Zlepšenie účinnosti motora sa dosiahlo zlepšením tvaru spaľovacej komory, zvýšením kompresného pomeru na 9,9, voľbou optimálnych úprav systému výkonu a zapaľovania a znížením mechanických strát v motore ako celku.

Aby sa zabezpečila inštalácia naprieč vozidlom, motory sú navrhnuté tak, aby boli čo najviac stlačené. Čerpadlo chladiacej kvapaliny zabudované do bloku valcov zaberá málo miesta. Montážna jednotka zotrvačníka je kompaktná, piesty sú ľahšie a množstvo ďalších prvkov motora je menšie. V dôsledku toho sa znižuje jeho hmotnosť.

Koordinovaný výber časovania ventilov, profil vačiek vačkového hriadeľa, tvar sacích a výfukových kanálov, konštrukcia karburátora a zapaľovacích zariadení, ako aj ich nastavenie, umožnili optimálne vyriešiť zložitý problém - zabezpečiť dostatočný maximálny výkon, vysoká účinnosť a dobrý jazdný výkon. Motory bežia na benzín AI-93 vo všetkých režimoch bez detonácie.

^ Systém chladenia motora

Chladiaci systém motora je kvapalinový, uzavretý typ, s núteným obehom kvapaliny. Pôvodná konštrukcia čerpadla chladiacej kvapaliny je umiestnená v bloku valcov. Radiátor je hliníkový, s plastovými nádržami. Motor ventilátora a snímač teploty sú zjednotené s predtým vyrábanými modelmi.

^ Systém mazania motora

Systém mazania motora je kombinovaný, vyznačuje sa konštrukciou olejového čerpadla, ktoré má vnútorné prevody a je umiestnené na špičke kľukového hriadeľa. Olejový filter je zjednotený s tým, ktorý sa používa na VAZ-2105.

Systém zásobovania

Napájací systém má nasledujúce vlastnosti:

Objem palivovej nádrže sa zväčšil na 43 l; Uzáver palivovej nádrže na niektorých vozidlách je vybavený zámkom;

na prívodnom palivovom potrubí je nainštalovaný jemný palivový filter;

na stabilizáciu tlaku na vstupe do karburátora je zabezpečená spätná palivová vetva na odvádzanie prebytočného paliva do nádrže;

bol použitý nový karburátor, ktorý poskytuje ekonomickú zmes - pri rôznych prevádzkových režimoch motora;

pre jednoduché použitie a zníženú toxicitu pri štartovaní motora má karburátor štartovacie zariadenie s membránou;

zlepšená tepelná stabilita systému prívodu vzduchu, ktorého nasávanie v podmienkach vysoká teplota životné prostredie vykonávané z predradiátorového priestoru a kedy nízke teploty- z oblasti výfukového potrubia.

Výfukový systém obsahuje hlavný a prídavný tlmič. Pre zvýšenie odolnosti je hlavný tlmič vyrobený z nehrdzavejúcej ocele a sekundárny tlmič je vyrobený z hliníkovej ocele.

Výbor pre všeobecné a odborné vzdelávanie Leningradskej oblasti

Štátna rozpočtová vzdelávacia inštitúcia základnej školy

Odborné vzdelávanie v regióne Leningrad

Odborná škola č. 24 pomenovaná po Pyotrovi Lavrovovi

Laboratórne práce na údržbe automobilov

Syasstroy 2013

Téma: Údržba motora.

Účel práce: naučiť sa identifikovať poruchy systémov a mechanizmov motora a ako ich udržiavať

Materiálová podpora: súprava kovoobrábacích nástrojov pre mechanika obsluhujúceho palivové zariadenia benzínové motory; analyzátor plynu; Momentový kľúč; súprava náradia pre mechanikov na údržbu a opravy energetických systémov dieselové motory; stojan na nastavovanie a testovanie zariadení napájacieho systému benzínových motorov; stojan na testovanie a opravu dieselových palivových zariadení; tester vstrekovačov;

Základné poruchy mechanizmov motora.

Porucha Príčina Spôsob zisťovania 1. Zníženie výkonu motora, zvýšená spotreba paliva Spôsobené hromadením uhlíkových usadenín v spaľovacej komore, nesprávne nastavenie Rozvodový remeň.2.Zvýšená spotreba lubrikant a dymivosť výfuku motora Opotrebenie piestnych krúžkov, opotrebenie drážok pod piestnymi krúžkami, strata pružnosti krúžkov, opotrebovanie a poškodenie vložiek valcov Zvýšená dymivosť (modrý dym) 3. Znížený tlak v valce motora Opotrebenie piestnych krúžkov, vložiek valcov, uvoľnené uloženie ventilu k sedlám, poškodenie tesnenia hlavy valcov Nízka kompresia 4. Klepanie hlavných ložísk kľukového hriadeľa Príliš skoré zapaľovanie; nedostatočný tlak oleja; upevňovacie skrutky zotrvačníka sú uvoľnené; zvýšená vôľa medzi čapmi a panvami hlavných ložísk; zväčšená medzera medzi prítlačnými polkrúžkami a kľukovým hriadeľom.Tupé kovové klepanie. Zistené pri náhlom otvorení škrtiace ventily pri voľnobežných otáčkach.5. Klepanie ojničných ložísk Nedostatočný tlak oleja; Nadmerná vôľa medzi čapmi kľukového hriadeľa a ojničnými ložiskami Klepanie ojničných ložísk je zvyčajne ostrejšie ako klepanie hlavných ložísk. Pri prudkom otvorení škrtiacich klapiek je počuť na voľnobeh. Miesto klepania sa dá ľahko určiť odpájaním zapaľovacích sviečok po jednej.6. Klepanie piestov Zvýšená vôľa medzi piestami a valcami; nadmerná vôľa medzi piestnymi krúžkami a drážkami na pieste.Klepanie zvyčajne nie je hlasné, tlmené. Najlepšie je počuť pri nízkych otáčkach motora a pri zaťažení7. Klepanie sacích a výfukových ventilov Zväčšené vôle vo ventilovom mechanizme; porucha ventilovej pružiny; nadmerná vôľa medzi ventilom a vodiacim puzdrom; opotrebenie vačiek vačkového hriadeľa Klepanie sa zvyčajne vyskytuje v pravidelných intervaloch. Jeho frekvencia je menšia ako frekvencia akéhokoľvek iného klepania v motore.

Práce sa vykonávajú pri údržbe mechanizmov motora.

Počas EO je motor očistený od vonkajších nečistôt, jeho činnosť je kontrolovaná a počúvaná v rôznych režimoch.

Počas TO-1 sa kontroluje upevnenie držiakov motora, doťahujú sa, kontrolujú sa tesnenia, tesnosť spojov hlavy valcov a panvy, ako aj tesnenie kľukového hriadeľa.

Počas TO-2 - okrem práce vykonanej počas TO-1 sa k nim dodatočne utiahne hlava valcov a panva kľukovej skrine, upravia sa tepelné vôle ventilov a napnutie rozvodovej reťaze.

Základné poruchy systému napájania karburátorového motora.

Porucha Charakteristické symptómy Príčina Opätovné obohatenie horľavej zmesi Zníženie výkonu motora, zvýšená spotreba paliva, praskajúce zvuky v tlmiči, čierny dym z tlmiča Vysoká hladina paliva v plavákovej komore karburátora; upchávanie vzduchový filter; opotrebovanie otvorov v palivových tryskách karburátora; upchávanie vzduchových trysiek; poškodenie tesnení; porušenie kontroly nastavenia pohonu vzduchovej klapky, v dôsledku jej neúplného otvorenia prekyslenie horľavej zmesi pokles výkonu motora, pukavé zvuky v karburátore, prehrievanie motora, miestami uniká vzduch netesnosťami kde sú karburátor a sacie potrubie pripevnené k hlave valca motora; nízky level palivo v plavákovej komore karburátora; upchaté palivové dýzy a kanály hlavného dávkovacieho zariadenia a voľnobežného systému; nedostatok dodávky paliva. motor nenaštartuje. upchaté palivové filtre, neotvára sa atmosférický ventil v zátke palivovej nádrže čerpadlo, prasknutie membrány palivového čerpadla, opotrebovanie páky pohonu čerpadla, únik vzduchu v sacom potrubí, nedostatočný prísun paliva, nízky tlak paliva na výstupe čerpadla, znížená hladina paliva v plavákovej komore pri bežiacom motore, poškodená membrána čerpadla , upchaté filtračné vložky, strata pružnosti membránovej pružiny.

Práce vykonávané počas údržby systémov napájania karburátorových motorov.

Počas EO sa kontroluje energetický systém, pričom sa venuje pozornosť absencii úniku benzínu. Pri prevádzke vozidla na cestách s množstvom prachu vo vzduchu vyčistite vzduchový filter. Skontrolujte hladinu benzínu v nádrži a v prípade potreby ju doplňte.

Počas TO-1 skontrolujte chod motora pri rôznych otáčkach kľukového hriadeľa a v prípade potreby upravte karburátor pre stabilný chod motora, pri voľnobežných otáčkach, skontrolujte činnosť riadiaceho pohonu karburátora, v prípade potreby upravte, vypustite sediment z filter - vaňa a palivová nádrž.

V prípade CO sa umyje palivová nádrž (nádrže) a prefúkne sa potrubie stlačeným vzduchom, skontroluje sa hladina paliva v palivovej komore karburátora a v prípade potreby sa skontroluje jeho nastavenie.

Údržbárske práce na karburátore, ktoré si nevyžadujú jeho odstránenie z motora, zahŕňajú: nastavenie riadiaceho pohonu karburátora; úprava voľnobežné otáčky kľukový hriadeľ motora; kontrola tesnosti prvkov karburátora. Údržba karburátora spojená s jeho vybratím z motora a demontážou zahŕňa tieto kontroly: kapacita trysiek karburátora, elasticita a plasticita bloku difúzora; prívod akceleračného čerpadla, ako aj kontrola a úprava hladiny paliva v palivovej komore karburátora.

Údržba vzduchového filtra sa musí vykonávať, pretože filter sa zanáša prachom, čo vedie k poklesu výkonu motora, narušeniu zloženia horľavej zmesi a následne k nadmernej spotrebe paliva. Keď je vzduchový filter znečistený, do valcov sa dostáva prach. To spôsobuje zrýchlené opotrebovanie valcov, piestov, piestnych krúžkov a iných častí. Tým sa znižuje životnosť motora do ďalšej opravy. Údržba filtrov pozostáva z periodického vypúšťania kalu nečistôt a vody a umývania filtračnej vložky v petroleji, benzíne alebo acetóne s následným prefukovaním stlačeným vzduchom.

Údržba palivového čerpadla musí zabezpečiť spoľahlivú dodávku paliva z nádrže do karburátora. Dôležitý je prietok čerpadla, maximálny výtlačný tlak, podtlak pri nasávaní paliva a tesnosť ventilov čerpadla.

Pri vykonávaní údržby napájacieho systému karburátorových motorov je potrebné prísne dodržiavať bezpečnostné predpisy. Pozostávajú najmä zo zamedzenia práce s otvoreným ohňom, zamedzenia iskrenia, nefajčenia pri údržbe.

Technický stav elektrizačnej sústavy sa počas prevádzky mení. Vzduch a palivové filtre postupne sa upchávajú. V dôsledku toho sa zhoršuje čistenie vzduchu a paliva a znižuje sa prietok palivového čerpadla.

Úpravy a kontroly karburátora 21083.